用于悬索桥塔锚式施工的塔梁止推器设计研究

张 风

(中铁十六局集团有限公司,北京 100018)

0 引言

随着我国交通运输发展的需求,自锚式悬索桥的建设规模在不断扩大。塔锚式施工是应用于自锚式悬索桥建造的新型方案[1],在边跨主梁侧壁锚固塔梁止推器传递主缆水平推力至桥塔基础,完成主跨加劲梁吊装施工。与传统施工方法相比,塔锚式施工无需大体量临时承重构件,充分发挥桥塔基础的抗推能力,有效节约施工成本和减少工期。然而,塔梁止推器是塔锚式施工技术中的关键传力结构,其构造、承载性能决定着施工稳定性,必须进行严格设计。

在塔梁止推器传力过程中,钢板件与混凝土的锚固界面是薄弱环节,故采用PBL剪力键加强联系。国内外众多学者对钢混结构中的PBL剪力键承载力计算进行了研究。1987年,LEONHARDT[2]等人建立了考虑钢板开孔直径和混凝土强度的PBL剪力键承载力计算模型;1997年,GUEZOULI[3]等人根据有限元分析数值结果拟合得到PBL剪力键极限承载力计算公式;1999年,NISHIUMI[4]等人借助推出试验提出了PBL剪力键抗剪承载力计算公式;2007年,胡建华[5]等人基于大量试验数据的回归分析建立了3类剪力键极限承载力的统一计算模型;2010年,许燕[6]等人采用试验和数值模拟结合的方法提出了PBL剪力键受剪承载力计算公式;2013年,长安大学张智晖[7]等人利用推出试验提出了Twin-PBL剪力键单孔的承载力计算公式;2014年,西南交通大学赵灿晖[8]等人进行加载试验提出了PBL剪力键屈服荷载的计算模式。

由于工程背景和影响因素存在差异,上述建立的PBL剪力键承载力计算公式不具有普遍性。为了保证施工过程的安全稳定性,本文提出了一种新型的塔梁止推器构造设计,拟定了适用的PBL剪力键承载力计算公式,应用有限元软件建立数值模型,开展了塔梁止推器各构件受力性能分析,验证了构造设计的合理性,可为同类工程提供参考。

1 塔梁止推器设计方法

1.1 构造设计

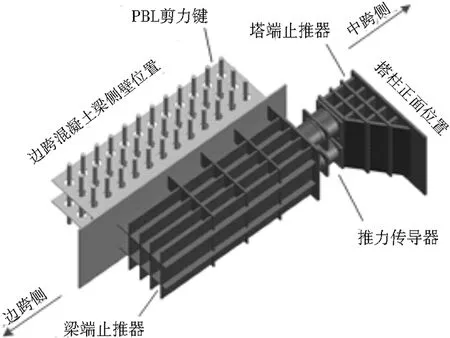

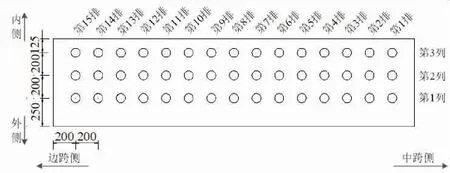

针对自锚式悬索桥塔锚式施工,为了确保主缆水平分力的有效传递,满足承载力和刚度要求,提出了新型的塔梁止推器设计,具体构造如图1所示。

图1 塔梁止推器构造

主要由梁端止推器、PBL剪力键、推力传导器及塔端止推器构成。梁端止推器(包括壁板、格栅架、端承板)固定安装在边跨主梁侧面,通过设置PBL剪力键(包括开孔钢板与贯穿钢筋)和U形锚筋,与边跨混凝土梁进行有效锚固,抵抗钢-混凝土界面的强大剪力流;塔端止推器(包括纵向隔板、横向隔板、斜向隔板)固定安装在塔柱正面,可充分发挥钢材的抗压强度,避免承受与塔柱侧壁间的强大剪力流;推力传导器采用具有强大轴向抗压能力的沙漏式钢管混凝土结构,设置于梁端止推器和塔端止推器之间,用于吊装过程中的推力传导。

1.2 设计流程

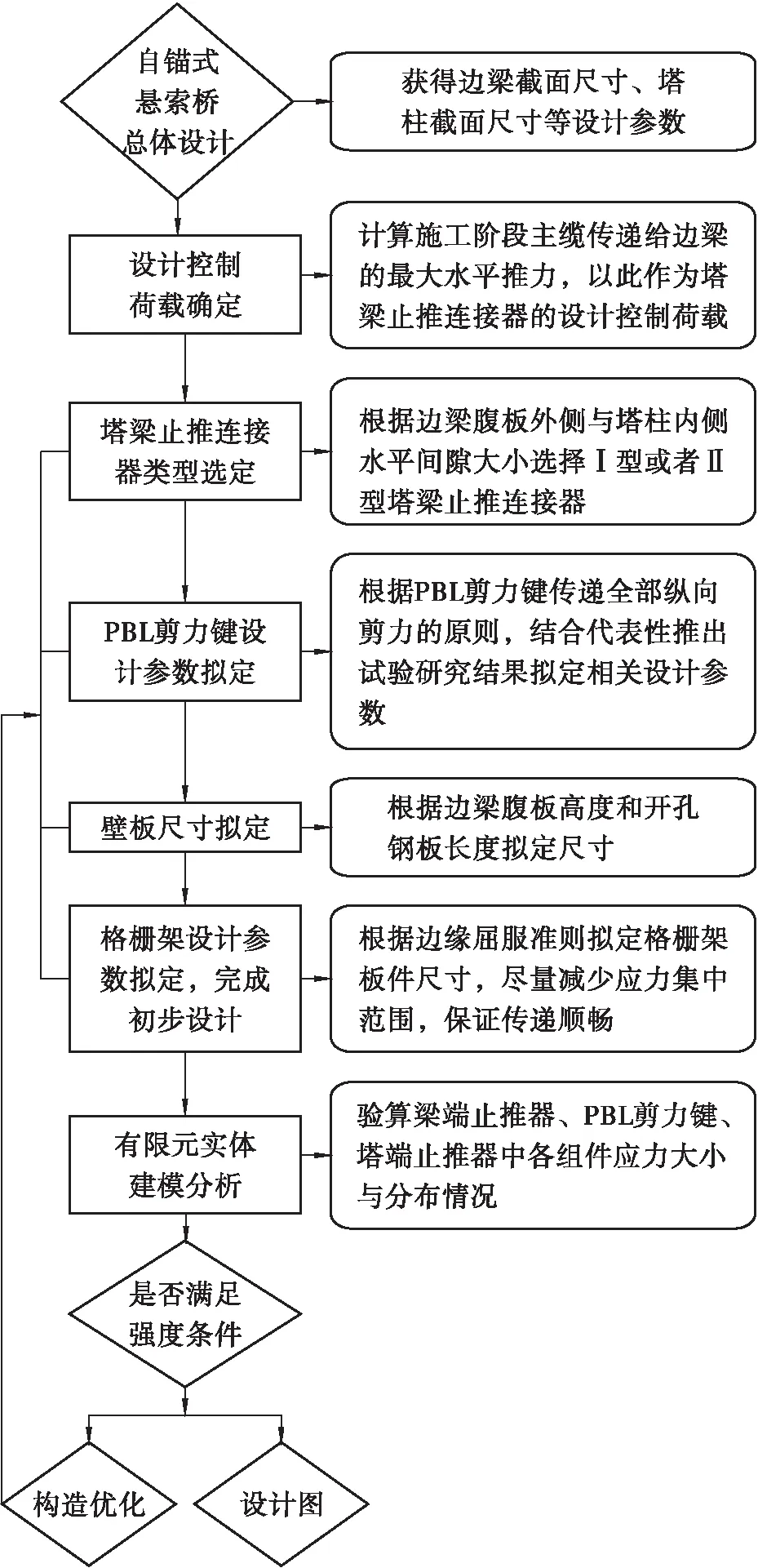

结合国内外钢混锚固结构的相关设计经验[9-10],应用于自锚式悬索桥塔锚式施工过程的塔梁止推器的总体设计步骤,可以概况为:全桥设计参数确定→设计控制荷载确定→塔梁止推器类型选定→PBL剪力键设计相关参数拟定→壁板尺寸拟定→格栅架设计相关参数拟定→初步设计完成→数值模拟分析→构造尺寸优化→完成设计图,总体设计流程及相关工作如图2所示。

图2 塔梁止推器总体设计流程

1.3 PBL剪力键计算

为了设计方便,将壁板与边跨混凝土梁之间的摩擦力以及端部混凝土的承压作用视为安全储备,假定梁端止推器与边跨混凝土梁连接处的PBL剪力键承担了全部纵向剪力。为了避免施工过程中PBL剪力键外围混凝土过早开裂,同时保证壁板与边梁侧壁不发生较大相对滑移,PBL剪力键设计应满足:

(1)

式中:n为孔洞横向列数;m为孔洞单列排数;Q为PBL剪力键单孔承担的纵向剪力;Qy为PBL剪力键拟弹性极限承载力;Qu为PBL剪力键单孔极限承载力,考虑到多排、多列PBL剪力键间的影响,保守取2倍的安全系数。

PBL剪力键极限承载力受诸多因素影响,包括混凝土强度等级、钢板开孔直径、贯穿钢筋强度、贯穿钢筋直径、开孔钢板厚度等,参考已有的PBL剪力键承载力数学模型[11-14],采用有限元分析方法研究关键参数对PBL剪力键极限承载力的影响规律,根据结果采用多元回归分析方法拟定适用于本文塔梁止推器设计的PBL剪力键承载力计算公式如下:

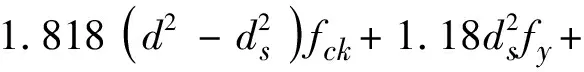

130.1×103

(2)

式中:d为开孔钢板孔径,mm;ds为贯穿钢筋直径,mm;fck为混凝土抗压强度标准值,MPa;fy为贯穿钢筋屈服强度,MPa。

2 工程应用

2.1 工程概况

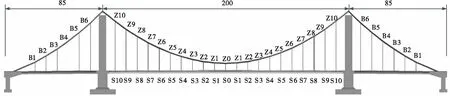

本工程为某自锚式悬索桥,总体布置如图3所示,桥跨布置为85 m+200 m+85 m,全桥长370 m,桥面总宽29 m,主跨采用钢加劲梁,边跨采用混凝土箱梁;主缆采用二次抛物线线型布置,主跨矢跨比为1∶5,全桥共33对(66根)吊索,吊索纵桥向间距9 m,横桥向间距21.8 m,采用塔锚式施工技术。

图3 悬索桥整体布置示意(单位:m)

2.2 参数拟定

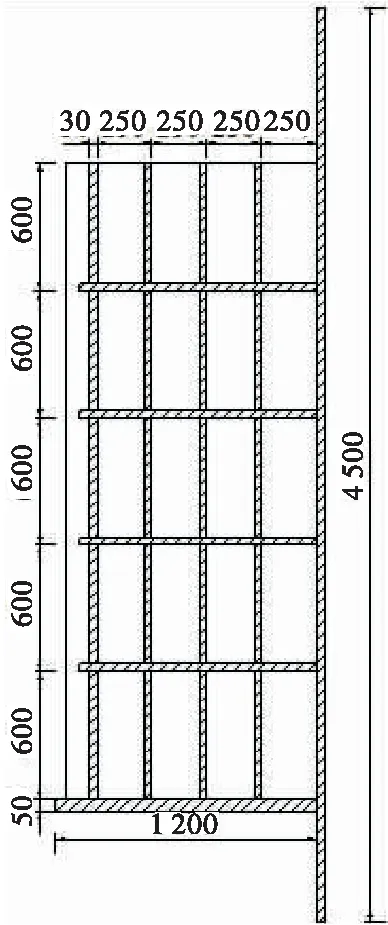

为了提高承载力,同时保证孔洞与贯穿钢筋之间有足够空隙,拟定贯穿钢筋直径为25 mm;为避免因孔洞间距过小导致开孔钢板过早地发生破坏,将钢板开孔直径拟定为60 mm,孔洞中心间距拟定为200 mm;进行全桥施工模拟分析,将塔梁止推器传递的最大水平推力作为控制荷载,利用提出的式(2)计算PBL剪力键极限承载力,考虑安全系数后,取PBL剪力键数量为90;拟定PBL剪力键的布置为3列15排,相邻间距取200 mm,如图4所示。止推器格栅架几何尺寸如图5所示。

图4 PBL剪力键布置(单位:mm)

(a)梁端格栅架平面

3 受力性能分析

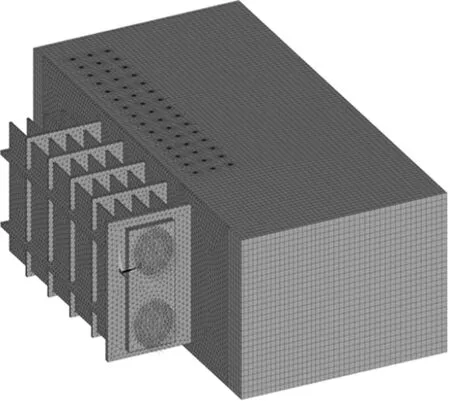

3.1 有限元模型

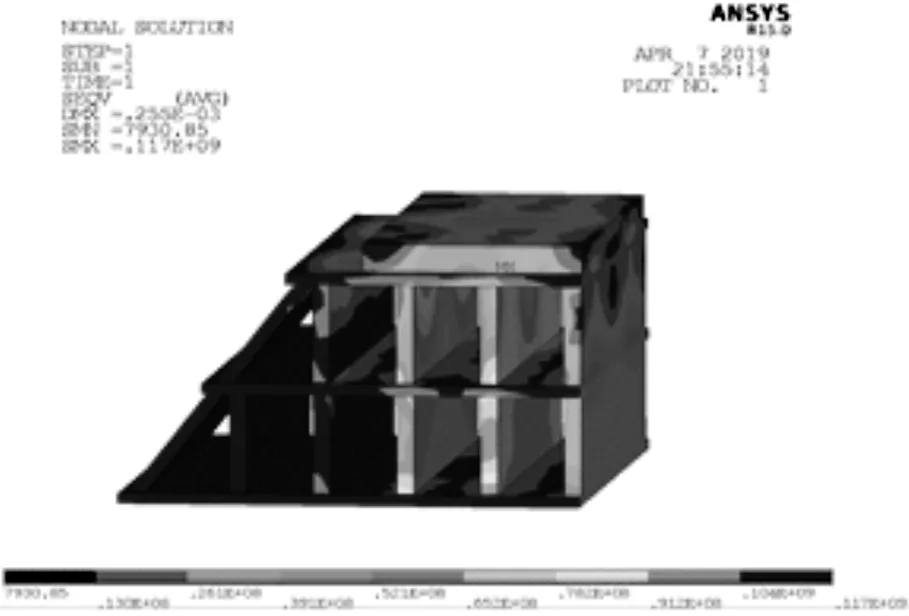

利用有限元软件建立如图6所示的塔梁止推器分析模型。边跨混凝土梁局部锚固区采用三维实体单元SOLID65模拟;塔、梁两端止推器均采用三维实体单元SOLID92模拟;PBL剪力键采用三维实体单元SOLID45模拟;U形锚筋采用三维梁单元BEAM4模拟。

(a)梁端止推器

对于梁端止推器,约束了混凝土块横桥向和顺桥向位移;对于塔端止推器,约束了塔柱侧端面上所有节点的3个线位移自由度。在梁端止推器和塔端止推器的端承板上采用施加面荷载的形式来模拟推力传导器对两者的作用,前者加载方向与实桥主缆水平推力方向相反,后者加载方向与实桥主缆水平推力方向相同。

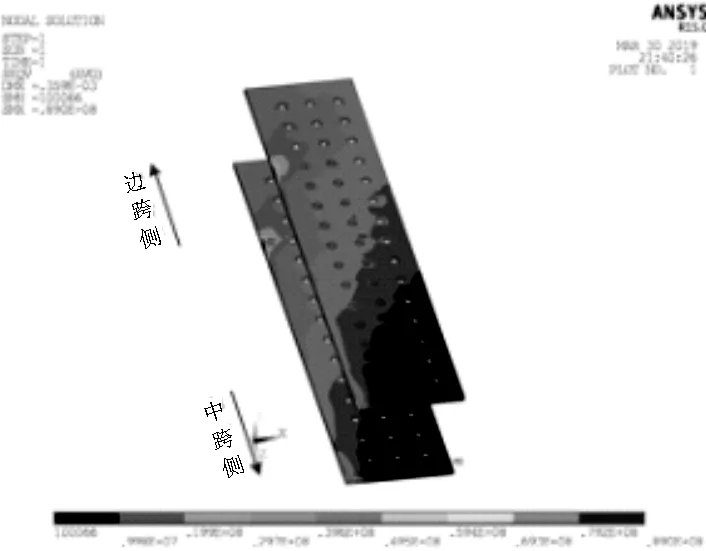

3.2 PBL剪力键传剪性能

考虑到提高抗剪承载力及变形能力的需要,在开孔钢板孔洞内增设贯穿钢筋形成PBL剪力键,锚固于边跨梁体侧壁,协助混凝土受力,通过剪力流将梁体承受的水平推力传递至梁端止推器各板件。在最大水平推力作用下,开孔钢板和贯穿钢筋的应力分布分别如图7所示。

(a)开孔钢板

开孔钢板应力最大值为89 MPa,出现在开孔钢板第1列第12排孔洞外侧,沿开孔钢板纵向两侧逐渐衰减;相同长度位置处外侧应力水平大于内侧。贯穿钢筋的最大应力为27.6 MPa,与开孔钢板最大应力位置对应,所有的贯穿钢筋均处于较低的应力状态,满足设计要求。

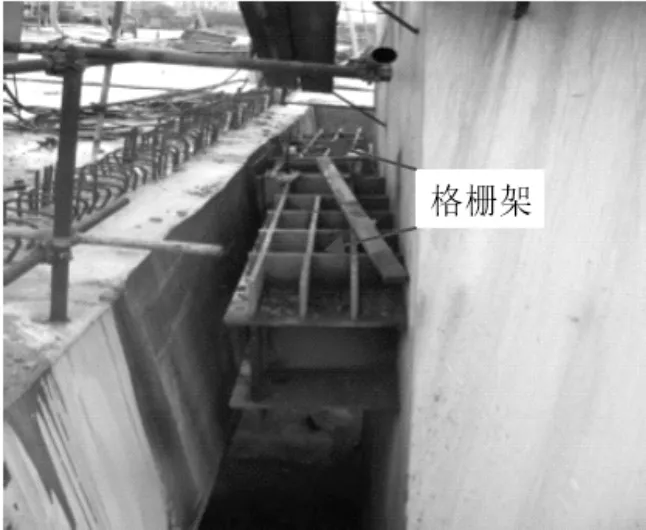

3.3 格栅架拉压性能

格栅架由锚固前板、纵向隔板、横向隔板、水平板等板件组成,分别与壁板外侧焊接。格栅架共设置了4块横向板和2块水平板,横向隔板在纵向从中跨侧向边跨侧分别编号为1#、2#、3#、4#;水平板在竖向从上至下编号为1#、2#。在最大水平推力作用下,格栅架板件应力分布如图8所示。

图8 格栅架应力分布

格栅架内侧区域的应力水平高于外侧区域,这是由于外侧变形较大,内侧与壁板焊接位移受限所致。格栅架的最大主压应力为152 MPa,出现在水平板与锚固前板的焊缝连接处附近区域,其余位置主压应力均处于较低水平。格栅架的最大主拉应力为174 MPa,出现在水平板加载端内侧,其余位置主拉应力均处于较低水平。

格栅架所承担的纵向水平力在其各板件间的分配如下所示:锚固前板705.7 kN,1#横向隔板157.0 kN,2#横向隔板104.6 kN,3#横向隔板92.3 kN,4#横向隔板123.2 kN,1#水平板3 733.6 kN,2#水平板3 733.6 kN,总纵向水平力8 650 kN。

由纵向水平力可知,水平板是格栅架中的主要受力板件,传递了绝大部分的纵向水平荷载,且由格栅架整体应力分布情况也可以发现最大拉、压应力均出现在水平板上。

3.4 塔端止推器承压性能

塔端止推器由纵向隔板、横向板、斜向板等板件组成,固定安装在塔柱正面;整体为承压状态,与梁端止推器相比,受力模式较为简单。最大水平推力作用下,塔端止推器板件应力分布如图9所示。

图9 塔端止推器应力分布

塔端止推器最大应力值为117 MPa,出现在加载侧中间纵向隔板与横向板的焊缝连接处,由端部局部承压产生。塔端止推器中所有板件的应力均小于屈服强度,满足设计要求。

3.5 现场测试及验证

如图10(a)所示,设计的塔梁止推器成功应用于工程实践。现场测试时,在格栅架上设置2 组测量点,监测施工过程中的应力变化。图10(b)显示了实测和计算应力值的对比。格栅架应力始终处于安全范围内,且实测值与计算值的变化趋势一致。由于测量误差和施工荷载不确定度的影响,实际测量值略大于计算值。计算值与实测值的误差在10 MPa以内,符合程度较理想,验证了设计的合理性。

(a)塔梁止推器

4 结论

本文针对自锚式悬索桥塔锚式施工技术,提出了一种新型的塔梁止推器构造及其设计流程,拟定了适用的PBL剪力键承载力计算公式,并以某双塔三跨悬索桥为例,按设计流程进行了止推器设计及局部受力性能分析。主要得到以下结论:

a.提出了塔梁止推器构造型式及其总体设计流程,明确了适用于该止推器的PBL剪力键设计计算方法,结合有限元模拟与数学分析方法提出了PBL剪力键极限承载力计算公式。

b.以某自锚式悬索桥为工程背景,按设计流程进行了塔梁止推器设计,并采用有限元数值模拟进行局部受力性能分析。结果显示:梁端止推器格栅架最大主拉、压应力均小于屈服强度,PBL剪力键及塔端止推器器各板件受力均满足设计要求。

c.将设计的塔梁止推器应用于施工现场,在格栅架上设置了测量点,对施工过程的应力变化进行监测。实测结果表明塔梁止推器的应力始终处于安全范围,验证了其设计的合理性。