基于颗粒堆积理论的密级配乳化沥青混合料级配优化

王黎明,董 晨

(东北林业大学 土木工程学院,黑龙江 哈尔滨 150040)

乳化沥青混合料(Cold Emulsified Asphalt Mixture,CEAM)为拌合而引入的水需在压实成型阶段破乳、排出才能形成有效胶结体系,进而形成强度。这种先引入水后排出水的技术特征既带来常温施工便利性,也会造成CEAM胶结体系的粘结力和粘附性不足以及难以压密[1-2]。其中,粘结力和粘附性不足的问题可通过添加水性环氧树脂或乳液改性等胶结料性能强化措施加以改善,是当前应用研究的热门[3]。而难以压密的问题本质上在于拌合物中所含液体量高于集料压实润滑所需。当用于有顺畅排水通道的开级配混合料时这个矛盾不明显;当用于集料结构不能提供良好排水通道、碾压时易产生较大的孔隙压力的密级配时,则成为难以调和的矛盾。

CEAM在常温下拌合与铺筑,广泛替代热拌料将具有明显的经济和社会效益。前述问题使得当前CEAM主要用于开级配的基层或下面层(含冷再生)、路面修补、及对性能要求不高的低交通道路面层等[4-5]。而密级配所具有的密实性、充分胶结界面和粘附体系是实现混合料高强耐久的基本前提,若要CEAM广泛替代面层热拌料,采用密级配是其必然选择。

对密级配CEAM来说,上述本质矛盾难以消除,但可弱化。措施分为两个角度:①采用高浓度乳化沥青及其他均匀拌合所允许的减少液体量措施;②优化级配结构,使其更利于压实。密级配混合料的结构分为连续级配和间断级配。按胶浆体系理论,连续密级配混合料(如AC)的强度主要取决于胶结料粘聚力,存在最佳胶浆(体积)用量使得胶结料粘聚力得到充分发挥,因此连续密级配CEAM理论上不但面临拌合与压实所需液体量的矛盾,还面临破乳后含大量孔隙胶浆体系与最佳胶浆(体积)用量的矛盾。其他研究也证明,当CEAM采用连续级配时,压实是非常困难的事情[6]。而间断密级配混合料的强度则取决于嵌挤粗集料骨架的内摩阻力和胶结料对骨架体系的稳固作用,当CEAM采用间断密级配(如SMA)时,较少的中间集料使得玛蹄脂或胶浆的体积量在压实阶段粗集料骨架的形成影响相对较小。而服役期骨架的稳定性理论上不受玛蹄脂或胶浆体系体积变化(缩小)的影响。

综上,以施工期和服役期二者协调的角度看,CEAM采用间断密级配更易压密并获得较高的模量和耐久性。但是,传统热拌混合料的级配形式是否完全适用于CEAM尚不清楚[7-8]。因此,文章以典型间断密级配SMA结构为研究对象,基于颗粒堆积理论分析,探究主骨架颗粒及其干涉颗粒相对含量变化对CEAM的内部排水以及密实程度影响,以期确定更利于压密的级配组成机制,获得密级配CEAM设计的技术规律。

1 骨架密实型级配优化路径

1.1 级配优化对象

级配优化研究对象应具有骨架结构特征,研究以强化骨架结构以及减弱干涉作用作为优化路径。对于SMA-16,在4.75 mm通过率大于30%时,沥青混合料内部将不能形成骨架结构[9]。故可参考《公路沥青路面施工技术规范》(JTG F40-2004)中SMA-16级配中值(4.75 mm 通过率为26%),以其作为级配研究对象。该级配中粒径9.5~4.75 mm的颗粒含量比重最高,根据文献[10]中所提出的DASR方法,将此档料定为该级配下的主骨架颗粒。其中,主骨架干涉颗粒会影响主骨架稳定性,干涉颗粒可填充骨架空隙,过量则会撑开骨架[11-12]。研究过程中以SMA-16级配推荐中值作为级配优化对照组,探究主骨架颗粒及其干涉颗粒相对含量变化对CEAM性能影响。

1.2 颗粒堆积理论

本文以颗粒堆积理论作为确定主骨架干涉颗粒范围的理论基础。颗粒堆积理论假定颗粒形状为球形,可形成立方堆积、正斜方堆积、楔形四面体堆积、六方最密堆积等多种空间堆积方式。随着空间排列的逐渐紧密,剩余空隙呈逐渐减小的趋势。文献[13]研究颗粒级配对混合料细观结构的影响,通过颗粒堆积理论确定干涉颗粒范围,建立颗粒级配评价指标干涉系数。

以六方最密堆积方式的剩余空隙尺寸为极限最小颗粒填充尺寸。在该种排列方式下,空隙形成方式主要有两种:4个球形颗粒围成的三角孔、6个球形颗粒围成的四角孔。设基本球为1次球(半径r),填入四角孔的最大球为2次球(半径0.414r),填入三角孔的最大球为3次球(半径0.225r),其后填入4次球、5次球等。依据密实堆积经验,三级颗粒组分填充更具实际意义。综上,可认为六方最密堆积状态的空隙尺寸为0.225Dmin(Dmin为同级颗粒最小尺寸),确定粒径9.5~4.75 mm颗粒的干涉颗粒的粒径范围为4.75~1.18 mm。

2 试验材料与试验方案

2.1 试验材料

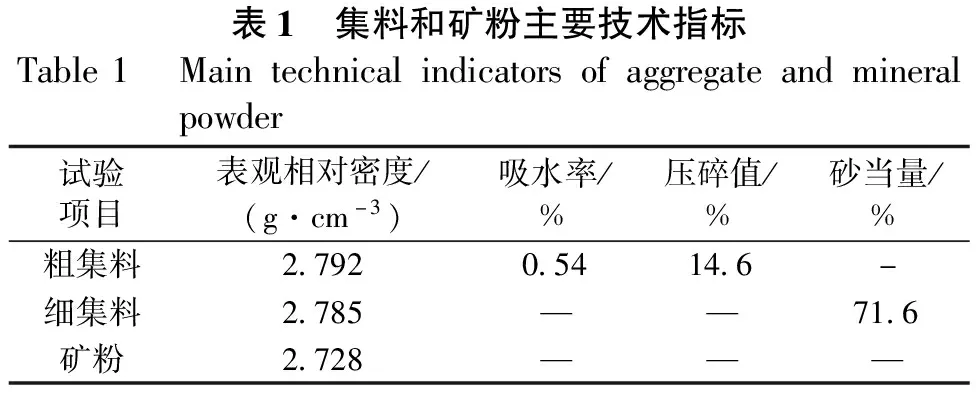

试验选用按标准孔径筛分的玄武岩碎石,填料为0.075 mm通过率100%的石灰石矿粉。采用自制阳离子乳化沥青。用42.5R普通硅酸盐水泥替代矿粉含量的25%,故矿粉、水泥分别占矿料质量的6.75%、2.25%。乳化沥青主要技术指标如下:破乳速度为慢裂,与粗、细式集料拌和均匀,筛上剩余量(1.18 mm)为0.06%,储存稳定性(5 d)为2.9%,蒸发残留物含量65.0%,针入度(25 ℃)为91.3(0.1 mm),延度(15 ℃)为93.6 cm。主要指标见表1、表2,以上材料均符合相应技术标准。

表1 集料和矿粉主要技术指标Table1 Maintechnicalindicatorsofaggregateandmineralpowder试验项目表观相对密度/(g·cm-3)吸水率/%压碎值/%砂当量/%粗集料2.7920.5414.6-细集料2.785——71.6矿粉2.728———

表2 水泥技术指标Table2 Cementtechnicalindicators细度安定性凝结时间/min抗压强度/MPa抗折强度/MPa初凝终凝2d28d3d28d≤10合格14723924.745.65.69.9

2.2 试验方案

a.优化设计思路。

依前文所述,拟定两种优化方案:①9.5 mm以上粗颗粒含量不变,减少干涉颗粒含量,等量增加主骨架颗粒;②9.5 mm以上粗颗粒含量不变,减少干涉颗粒以下细颗粒含量,等量增加主骨架颗粒。

b.方案级配设计。

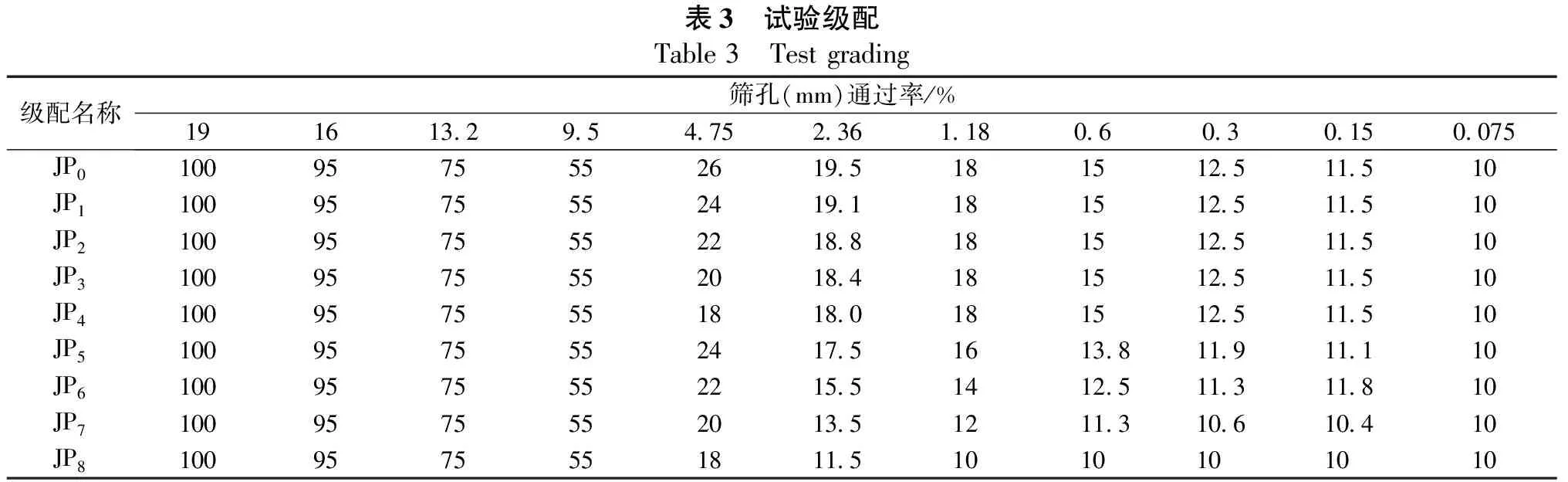

以JP0(级配推荐中值)作为对照,其中4.75~1.18 mm和1.18~0.075 mm累计筛余百分率均为8%。故拟定9.5~4.75 mm颗粒的累计筛余百分率的增加量依次为2%、4%、6%、8%。由方案①,得JP1、JP2、JP3、JP4;同理,由方案②,得JP5、JP6、JP7、JP8。共9种试验级配见表3、图1。

表3 试验级配Table3 Testgrading级配名称筛孔(mm)通过率/%191613.29.54.752.361.180.60.30.150.075JP01009575552619.5181512.511.510JP11009575552419.1181512.511.510JP21009575552218.8181512.511.510JP31009575552018.4181512.511.510JP41009575551818.0181512.511.510JP51009575552417.51613.811.911.110JP61009575552215.51412.511.311.810JP71009575552013.51211.310.610.410JP81009575551811.51010101010

图1 级配曲线

2.3 最佳乳石比确定

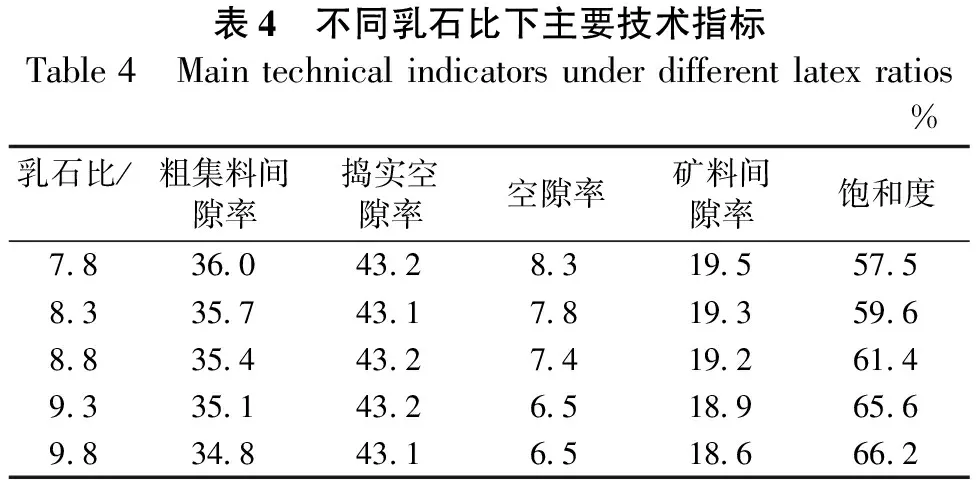

首先采用马歇尔试件的体积设计法确定JP0的最佳乳石比。由乳液浓度,对JP0初拟7.8%、8.3%、8.8%、9.3%、9.8%的5个乳石比进行试验。试验结果见表4。

由试验结果:乳化沥青混合料空隙率偏大,参照相应体积设计法的技术要求,依经验,选定JP0最佳乳石比为9.3%。

表4 不同乳石比下主要技术指标Table4 Maintechnicalindicatorsunderdifferentlatexratios%乳石比/粗集料间隙率捣实空隙率空隙率矿料间隙率饱和度7.836.043.28.319.557.58.335.743.17.819.359.68.835.443.27.419.261.49.335.143.26.518.965.69.834.843.16.518.666.2

剩余8种级配的差异性较小,则依据沥青膜厚度计算式(1)、式(2)推算JP1~JP8最佳沥青用量。

SA=∑(Pi×FAi)

(1)

(2)

式中:SA为集料比表面积,m2/kg;Pi为各种粒径的通过百分率,%;FAi为相应粒径集料的表面积系数;DA沥青膜有效厚度,μm;Pbe有效沥青含量,%;γb为沥青的相对密度(25℃/25℃)。

依据上述,推算JP1~JP8最佳乳石比为:9.3%、9.3%、9.3%、9.3%、9.1%、9.1%、8.6%、8.5%。

2.4 试件成型及养生方式

参考修正马氏成型法,首先在室温下待混合料开始由褐色转为黑色时,进行双面各击实50次,又经110 ℃条件下养生24 h后,再双面各击实25次,最终室温下养生24 h。保持试件带模侧立放置无法反映路面实际养生状态,且前期试件内部粘聚力不足,侧立放置易导致混合料掉落、损失。故将试件带模正放养生且底部放置垫片,亦可反映混合料养生过程内部流体实际运动变化。

2.5 评价方法

参考文献[14]提出的累计失水率指标表征试件内部水分排出程度,以评价各级配在击实及养生过程中的排水性能差异,以一次击实完成至养生结束过程中某时刻测定的失去水分的质量与总水量的比值,即得该时刻的累计失水率。以空隙率指标反映级配优化过程中AEM的密实情况。对于混合料高、低温性能的评价,考虑成型过程中内部流体受重力作用和振动效应影响,混合料中破乳胶浆分布可能存在上下不均匀。故采用操作简单的沥青混合料单轴贯入强度试验(标准马氏试件)评价其高温稳定性[15-16];采用非标准试件的弯曲试验对混合料的低温抗裂性进行评价,由轮碾法制备的板式试件切割而成的棱柱体试件保留上下表面,试件尺寸:250 mm×50 mm×50 mm;采用冻融劈裂试验评价水稳定性。

3 试验结果分析

3.1 干涉颗粒含量变化影响

如图2所示:JP0~JP4从一次击实成型到养生完成的过程中,累计失水率曲线随着养生时间的推移先呈线性正相关后,失水速率逐渐减小直至水分完全散失。5种级配随着干涉颗粒的减少以及主骨架颗粒的增多,试件失水速率逐渐提高,以曲线线性相关部分作比较,与JP0相比,JP1~JP4在此种优化途径使得失水速率提高了1.9%~13%。结果表明:减少干涉颗粒并等量增加主骨架颗粒可以有效增强乳化沥青混合料击实成型和养生过程中的排水能力。

图2 失水率变化曲线

由图3可知:空隙率受干涉颗粒含量的影响显著,随着干涉颗粒的减少,空隙率先减小后增大。干涉颗粒含量由8%降低至4%(JP0-JP2)过程中,主骨架受到的干涉作用减弱,空隙率由6.7%降低至6.1%,表明此时混合料更易压密;干涉颗粒含量由4%降低至0%(JP2-JP4)过程中,随着粗颗粒的含量逐渐增大,剩余空隙无法填充。此时粗颗粒间隙的增多在压实过程中造成的不利影响大于减弱干涉作用所带来的有利影响,因此空隙率又由6.1%增大至8.3%,最终空隙率变化曲线在JP2下出现峰值。

图3 空隙率变化曲线

干涉颗粒的减少和骨架颗粒的增多,可以减弱内部干涉作用影响,利于形成排水通道,使得在击实过程中的排水量增多以及养生过程中排水速率加快。干涉作用的减弱也使得混合料更容易压密,获得更小空隙率。

3.2 干涉颗粒以下细颗粒含量变化影响

如图4所示,5种级配由击实成型到养生完成的过程中,累计失水率曲线随着养生时间的推移先呈线性正相关后失水速率逐渐减小直至水分完全散失。这5种级配随着1.18~0.075 mm颗粒的减少以及9.5~4.75 mm颗粒的增多,混合料失水速率显著提高,以曲线线性相关部分作比较,与JP0相比,JP5~JP8在失水速率提高了1.9%~22.2%。结果表明:减少1.18~0.075 mm颗粒并等量增加9.5~4.75 mm颗粒对乳化沥青混合料排水性能影响更为显著。

图4 失水率变化曲线

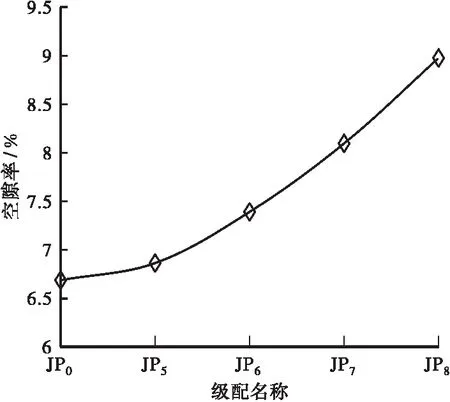

如图5所示,空隙率变化曲线整体呈上升趋势,表明此级配优化方式使得混合料更难压密。减少1.18~0.075 mm,等量增加9.5~4.75 mm颗粒无法降低空隙率。可以认为:细集料起着填充剩余空隙的作用,细组分的不足将导致更多小孔或微孔无法填满,体系中更多小孔或微孔的形成将会增大空隙率。

图5 空隙率变化曲线

方案②的优化方式减弱内部干涉作用影响的同时也减少了集料细组分的含量。由于粗集料对水分的保有能力远低于细集料,因此混合料对水分的保有能力降低,使得在击实过程中的排水量增多以及养生过程中排水速率加快,但是集料中细组分的不足也会导致微小空隙无法填充良好,故该种优化方式下无法满足本研究的压密要求。

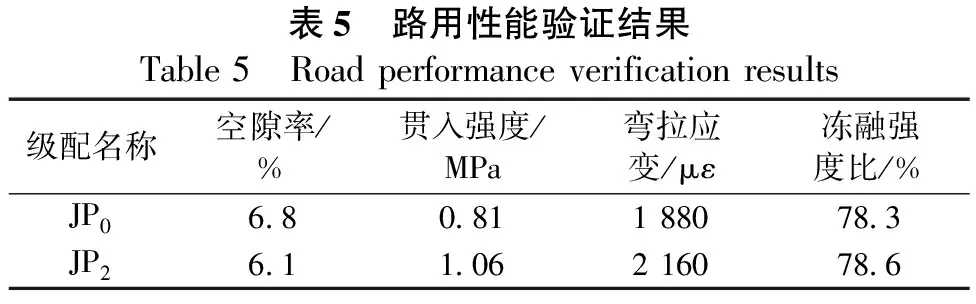

3.3 最佳方案级配路用性能验证

由级配排水能力和成型空隙率两种因素,确定JP2为优化方案中的最佳级配。见表5,与空白组JP2相比,贯入强度值提高29%,弯拉应变值提高19%,冻融劈裂强度比基本不变。结果表明:合理增加主骨架颗粒并等量减少相应干涉颗粒,一定程度上改善高、低温性能,该结论验证了压密结果。增加9.5~4.75 mm以及等量减少4.75~1.18 mm颗粒,可以减弱内部干涉影响,减少微孔数量,利于形成排水通道,使得混合料更为密实,进而高温性能得到改善。其中,粗集料的增多,可增大集料间的接触面积,进而增大内摩阻力,因此混合料高温抗剪性能得到显著改善。然而破乳后胶结料黏结力不足,可能是导致混合料抗水侵蚀能力差的主要原因,级配优化对其影响效果不显著。

表5 路用性能验证结果Table5 Roadperformanceverificationresults级配名称空隙率/%贯入强度/MPa弯拉应变/με冻融强度比/%JP06.80.81188078.3JP26.11.06216078.6

4 结论

本研究基于颗粒堆积理论,探究间断密级配CEAM级配变化对其性能的影响,研究表明:

a.基于SMA-16设计推荐中值,保证9.5 mm以上颗粒含量不变,9.5~4.75 mm含量由29%增至37%过程中,CEAM排水速率可提高13.0%~22.2%。

b.适量增加主骨架颗粒并等量减少相应干涉颗粒,有助于降低空隙率,使得CEAM在压实阶段更易压密。

c.对于间断密级配乳化沥青混合料,增加主骨架颗粒并等量减少相应干涉颗粒可一定程度上改善高、低温性能,验证了压密结果。

——《压密注浆桩技术规范》解读(二)