微表处技术的应用研究

赵 辉,王海有,王 健,郏付堂

(1.平顶山市公路事业发展中心,河南 平顶山 467036;2.河南中亚交建集团有限公司, 河南 平顶山 467036;3.河南恒通工程监理咨询有限公司,河南 平顶山 467036)

由于微表处技术具有经济、高效、快速等突出的优点,目前在公路建设和养护中的应用十分普遍,并且已取得了很多成功的经验,然而微表处的内部结构不同于传统的典型沥青路面(沥青碎石路面、沥青混凝土路面和沥青玛蹄脂碎石路面)结构,有其特殊性及缺点,表现出的性能也有特殊性,这些往往被忽视,致使在应用微表处技术时经常出现问题,在《公路沥青路面施工技术规范》(JTG F40-2004)中,关于用微表处填补深度大于1 cm车辙的规定也不够科学合理。因此,对微表处技术进行更深层次的研究十分必要。

1 微表处技术的起源

微表处的前身是稀浆封层,起源于20世纪20年代末期的德国,它是把阴离子乳化沥青、砂和水分别加入搅拌器中进行人工拌和,直至混合料达到合适的稠度,之后铺在道路的表面并人工摊平,养护成型后即为稀浆封层。它的作用除了罩面外,还用于裂缝的修补。20世纪40年代,美国引入稀浆封层技术,20世纪50年代夫勒斯诺沥青公司研制出了世界上第一台乳化沥青稀浆混合料拌和摊铺专用车,从而实现了稀浆封层的机械化施工。20世纪60年代和70年代,随着阳离子慢裂快凝型乳化沥青的出现和稀浆封层施工设备的不断进步,稀浆封层技术在美国、欧洲等地得到了快速发展。特别是德国对稀浆封层混合料进行改良,并用于填补沥青路面车辙。其中的乳化沥青采用聚合物(SBR)改性的慢裂快凝型,其集料质量和级配以及混合料都提出了更加严格的技术指标要求,使改进后的改性乳化沥青稀浆混合料在摊铺厚度较大的情况下仍能迅速、良好地成型,且成型后的混合料在耐久、抗车辙性能等方面都比普通稀浆封层有了很大提高,同时也开始用于整幅路面的罩面[1-4]。这就是现在所谓的微表处。

单层(指摊铺厚度与集料中最大碎石粒径相同)微表处的厚度很薄(最厚约1 cm),且早期主要用于表面,所以称为微表处。

2 微表处技术的应用现状

2.1 微表处的应用范围

早期微表处主要应用于罩面和填补车辙,发展至今,它还可用于路面基层顶面(称为下封层)、临时道路的简易路面、桥面铺装等,其作用和功能已经多元化。

2.2 微表处的缺点

(1)微表处的设计使用寿命只有3~5 a,与热拌沥青混合料路面的设计使用寿命10~15 a相比短了很多。

(2)微表处的行车噪音大,乘车舒适性差,而且污染环境。

2.3 微表处的型号

规范[5]给出的微表处的型号共有两种:MS-2型和MS-3型,单层MS-2型微表处的厚度约为0.5 cm,单层MS-3型微表处的厚度约为1 cm。其中:MS-3型微表处又称为粗型微表处。

2.4 微表处在应用过程中容易出现的问题

微表处在应用过程中容易出现以下情况:一是微表处的摊铺厚度大于最大碎石粒径;二是用双层或者多层微表处填补车辙。我国现行规范规定,可用双层或者多层微表处填补深车辙(深度大于1 cm的车辙)[5]。上述情况产生的后果是,其自身很容易产生车辙,其原因如下。

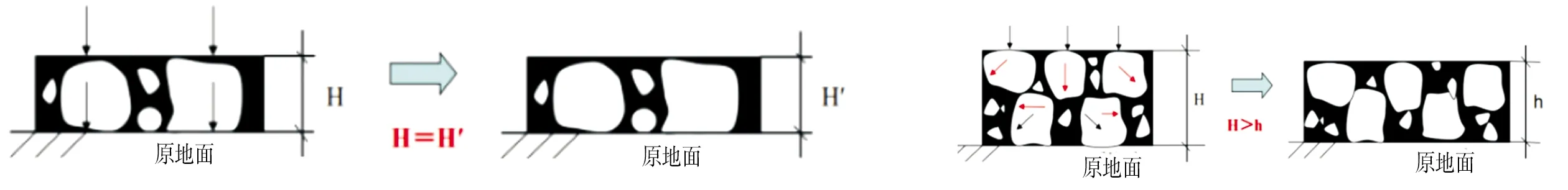

当用MS-3型微表处填补深车辙时,要么摊铺厚度大于最大碎石粒径进行填补,可依照规范[5]的规定用双层或者多层微表处进行填补,深车辙填补体的内部结构如图1(a)所示,此时深车辙填补体的内部结构已经演变成悬浮密实型结构,即沥青混凝土路面结构。传统的典型沥青路面普遍存在车辙,特别是沥青混凝土路面,它的抗车辙性能最差。微表处与沥青混凝土材料相比,集料级配更细、油石比更大,因此,用双层(或多层)微表处,或者用摊铺厚度大于最大碎石粒径的微表处填补深车辙,填补体自身很容易产生车辙,导致车辙周而复始地发生[6-13]。

(a)传统的典型沥青路面结构或双层微表处结构或摊铺厚度大于最大碎石粒径结构 (b)单层稀浆表处

图2 单层和双层MS-3型微表处因素与试验指标的关系正交试验结果对比图

单层和双层MS-3型微表处因素与试验指标的正交试验结果对比如图2所示。其中:A1、A2、A3分别是集料级配范围的下线、中线和上线;B1、B2、B3是试验温度,分别为20 ℃、40 ℃和60 ℃;C1、C2、C3是碾压次数,分别为1 000次、6 000次和11 000次。

由图2可知:单层微表处不会产生车辙,而双层微表处很容易产生车辙。

进行工程对比试验,结果如图3所示,工程实践表明上述分析和试验是正确的。

用双层MS-3型微表处(厚度1 cm+1 cm)维修的深车辙填补体很快出现了车辙,而用单层MS-5型稀浆表处(厚度约2 cm)维修的深车辙填补体不会出现车辙。因此,不能用双层(或多层)微表处,或者摊铺厚度大于最大碎石粒径的微表处填补深车辙,只能用单层微表处填补深车辙,或者说用于填补车辙的微表处的型号与车辙深度存在匹配性,即所用微表处集料的最大碎石粒径应与车辙深度相同。然而,我国现行规范中最粗型号的微表处是MS-3型,其单层成型厚度只有约1 cm,所以,无法用最粗的MS-3型微表处填补深车辙,只能开发超粗型的乳化沥青稀浆混合料来满足填补深车辙的需要。超粗型乳化沥青稀浆混合料摊铺成型后形成表处,其厚度比MS-3粗型微表处要厚,本文称之为超粗型表处,而且把微表处和超粗型表处统称为稀浆表处。

另外,有许多研究通过提高乳化沥青的软化点(主要是用SBS改性乳化沥青)来保证微表处的抗车辙性能,不但增加了技术难度,而且增加了成本,结果是徒劳的,其实也是没有必要的。

图3 双层MS-3型微表处和单层MS-5型稀浆表处填补2 cm深车辙对比试验

3 微表处的特殊性分析

3.1 微表处的特殊结构分析

单层微表处的内部结构如图1(b)所示,其中最大碎石粒径等于微表处厚度,起主支撑的作用,形成“顶天立地”的效果,是荷载的主要承受者,它可以把荷载直接传给原地面,其他材料主要起黏结、联结、填充和密封的作用。显然这种结构不会产生车辙,通过负荷轮车辙试验可知,单层微表处的车辙变形率为0%[6]。

传统典型的沥青路面结构如图4所示,其中:(a)是沥青混凝土路面结构,(b)是沥青玛蹄脂碎石路面结构,(c)是沥青碎石路面结构。

图4 传统典型的沥青路面结构

微表处结构与传统典型的沥青路面结构显然不同,是一种新的路面结构,其中最大碎石粒径与路面厚度相同,形成“顶天立地”的骨架,最大粒径碎石的间隙填充悬浮密实型沥青混合料,本文把这种结果称为骨架——悬浮密实复合型结构。

3.2 稀浆表处的特殊性能分析

结构决定性能,稀浆表处的特殊性能均由其特殊结构控制。

3.2.1 稀浆表处的抗剪强度分析

稀浆表处的特殊结构——最大粒径碎石在稀浆封层结构中“顶天立地”,形成强大的骨架结构,以抵抗荷载的作用,其抗剪强度并不依赖碎石的嵌挤锁结作用和结合料的胶结作用,并不像传统的典型沥青路面的抗剪强度由内摩擦力和黏结力提供,其抗剪强度不能用摩尔—库仑定律表征。

3.2.2 稀浆表处的应力—应变关系分析

在稀浆表处的内部结构中,最大粒径碎石“顶天立地”,是荷载的主要承受者和传递者,它能够直接把荷载传给原地面,不论是高温、中温或者低温,对最大粒径碎石几乎没有影响,其应力—应变关系均表现为线弹性;而传统的典型沥青路面的应力—应变关系高温时表现为黏塑性、中温时表现为黏弹性、低温时表现为线弹性。

3.2.3 稀浆表处对结合料性能要求的特殊性分析

在稀浆表处的内部结构中,最大粒径碎石之间的填充料在受力方面只起辅助作用,并不需要结合料具有很高的软化点来保证路面的高温稳定性能,重点是要求沥青及其形成的胶结材料有足够的黏度,把碎石黏结和连接在一起并具有较强的附着力,而且还要具有良好的低温抗裂性能。因此,乳化沥青改性并不需要用SBS改性剂,SBR改性剂即可满足要求。

4 稀浆表处技术的应用研究

稀浆表处的发展在于解决目前存在的问题,推动技术进步,满足工程实践需要,综上所述主要包括:①提高使用寿命;②降低噪音;③开发超粗型稀浆表处。

4.1 预热拌稀浆表处施工工艺

4.1.1 稀浆表处设计使用寿命较短的机理

现有稀浆表处的设计使用寿命较热拌沥青混合料路面短得多,主要是由于施工工艺和所用结合料不同。

从施工工艺方面看,乳化沥青稀浆混合料是在有水的情况下常温拌和摊铺,在集料表面首先形成水膜,而后的成型过程中在水膜外围逐步形成沥青膜。这种沥青膜包裹水膜的状态,使沥青与集料的黏结力大幅度降低,并且水膜长达数年不能消失,导致稀浆表处的使用寿命缩短[14]。

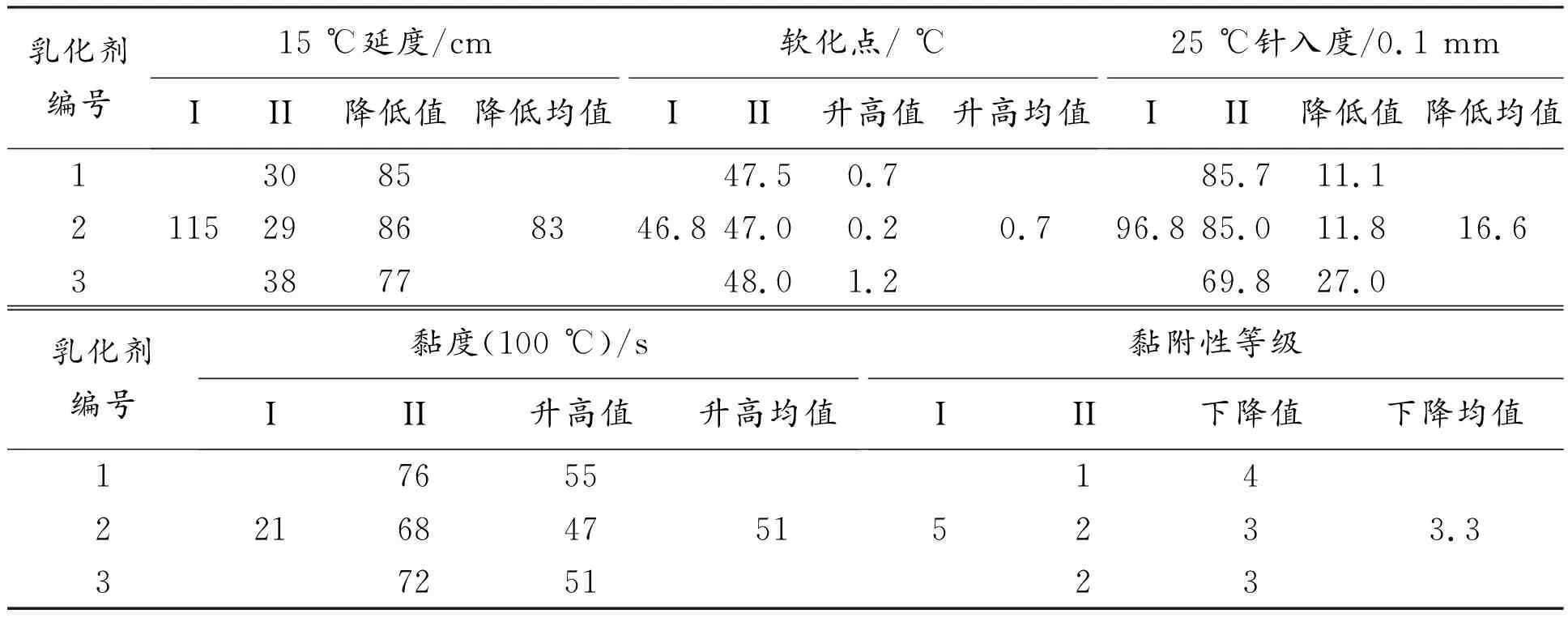

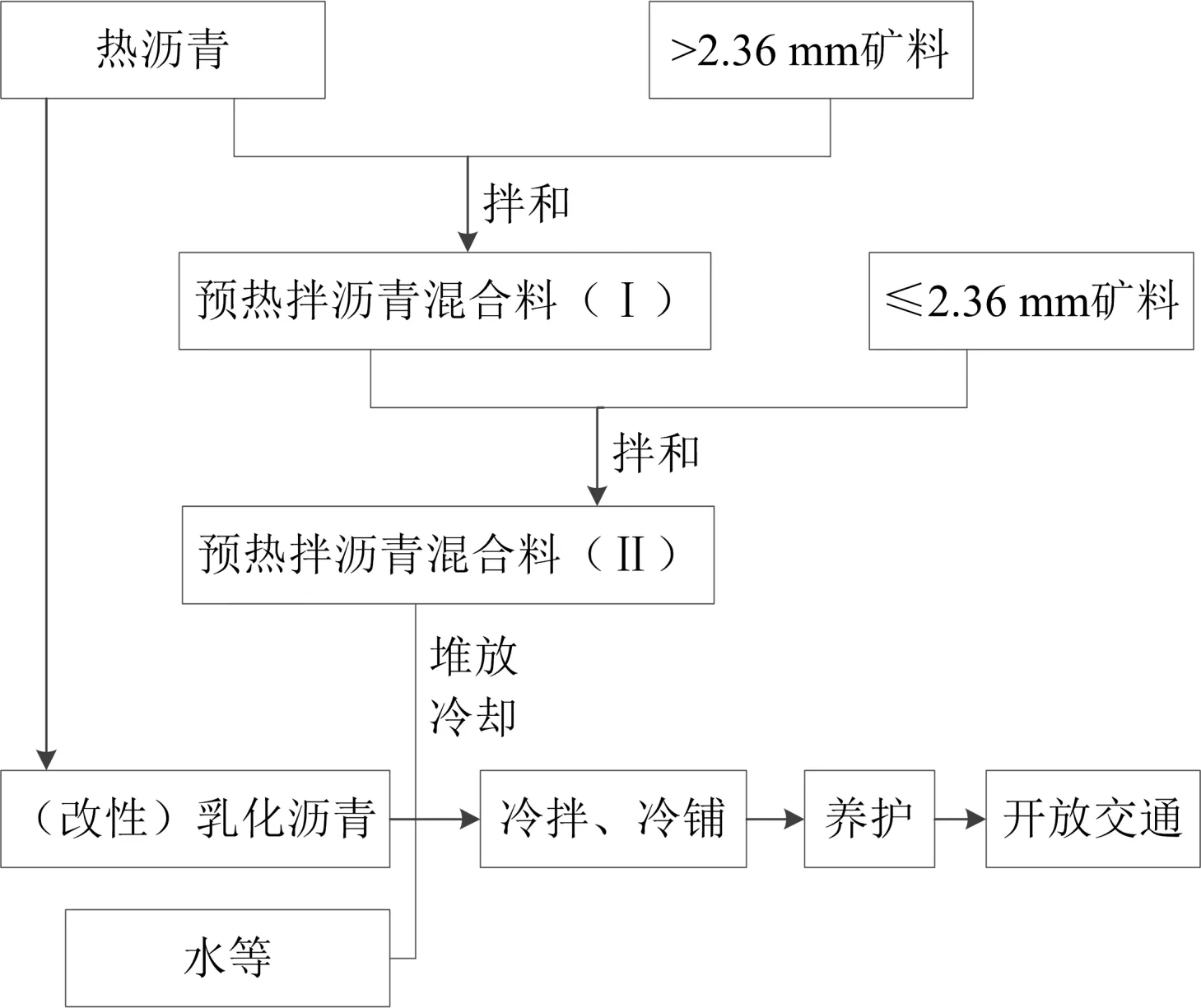

从结合料方面看,稀浆表处的结合料是乳化沥青蒸发残留物,其与基质沥青的对比试验结果见表1。

表1 乳化沥青蒸发残留物与基质沥青对比试验

由表1可以看出:基质沥青经乳化后,蒸发残留物的延度降低,软化点升高,针入度降低,黏度升高,黏附性等级下降,这是沥青全面老化的表现,并且老化的幅度较大。所以,导致稀浆表处的耐久性降低。

为了考察改性乳化沥青的耐老化性能,分别用160 ℃的基质沥青、基质沥青生产的改性乳化沥青和相同的集料进行拌和,待稀浆混合料水分风干后分别做沥青混合料加速老化对比试验,试验结果如表2所示。

由表2可以看出:虽然乳化沥青改性后其蒸发残留物的延度、针入度、黏度和黏附性等级指标等得到了改善,但改性乳化沥青蒸发残留物比没有改性的基质沥青的老化速度要快得多,黏附性等级也低得多,也就是说乳化沥青改性并不能提高稀浆表处的耐久性。

表2 沥青混合料加速老化试验结果

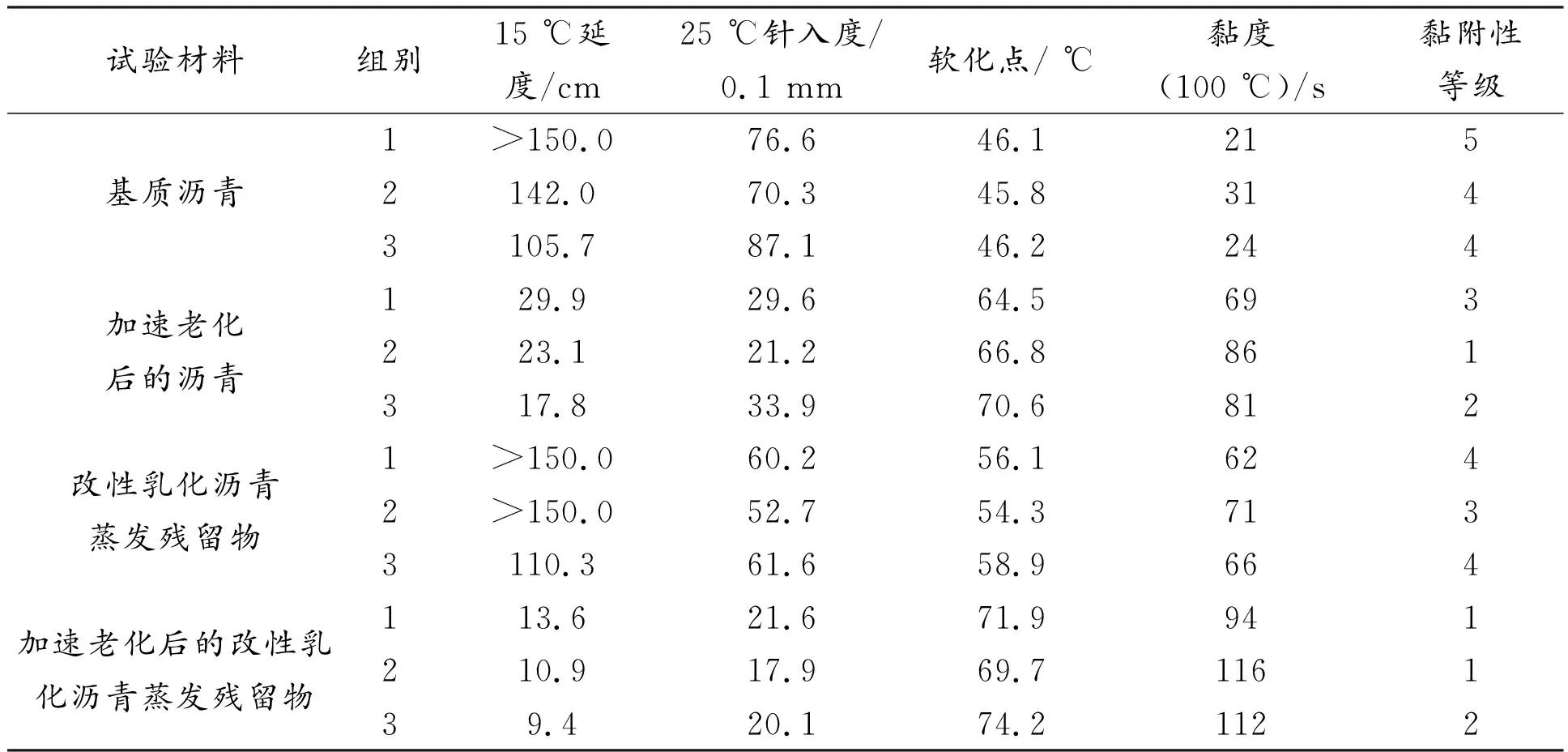

4.1.2 预热拌稀浆表处施工工艺

(1)预热拌稀浆表处施工工艺设计

预热拌稀浆表处施工工艺如图5所示[15-17]。

预热拌稀浆表处施工工艺设计的思路是:尽量少用性能较差的改性乳化沥青,粗集料(包括最大粒径碎石)用热沥青预先拌和,在没有水的情况下形成沥青膜,并且在冷却至常温时是松散的,以便进行稀浆混合料的拌和。

图5 预热拌稀浆表处施工工艺

(2)预热拌稀浆表处施工工艺参数

①预热拌温度。热沥青温度宜控制在100~120 ℃;矿料不宜加温,但应是干燥的。

②预热拌时间。预热拌沥青混合料(I)拌和时间一般不宜低于60 s,以拌和均匀为准;加入≤2.36 mm矿料后的拌和时间一般在6 s左右,拌和时间过长将导致预热拌沥青混合料(II)冷却至常温时结块。

③加料顺序。制备预热拌沥青混合料时的加料顺序为:先加>2.36 mm的矿料,再加热沥青,最后加≤2.36 mm的矿料。加料顺序不能颠倒,否则拌制出的预热拌沥青混合料会结块。

④油石比。预热拌沥青混合料I的油石比宜控制在4%~5%;用预热拌沥青混合料I按照规范[5]的设计方法确定改性乳化沥青的用量,进而确定总油石比[18]。

(3)预热拌稀浆表处使用寿命长的机理

最大粒径碎石在表处结构中是荷载的主要承受和传递者,由于其预先裹覆的是热沥青(基质沥青或者改性沥青),它比改性乳化沥青蒸发残留物的性能要强得多,而且在没有水的情况下沥青与碎石的黏结力要大得多,所以能够提高稀浆表处的耐久性,延长使用寿命。工程实践表明,预热拌稀浆表处的使用寿命接近热拌沥青混合料路面。

4.2 稀浆表处减噪技术

4.2.1 稀浆表处噪音大的原因

稀浆表处与热拌沥青混合料路面相比车内外噪音都大很多,主要原因是:油石比偏低、粗骨料即最大粒径碎石方正率低、最大粒径碎石含量偏低、乳化沥青可拌和时间不足以及改性乳化沥青稀浆混合料和易性差等[19-20]。

4.2.2 稀浆表处减噪主要措施

加大油石比和使用废胎胶粉是减小稀浆表处噪音最容易、最有效的方法,其他措施技术难度大,效果差[21-23]。

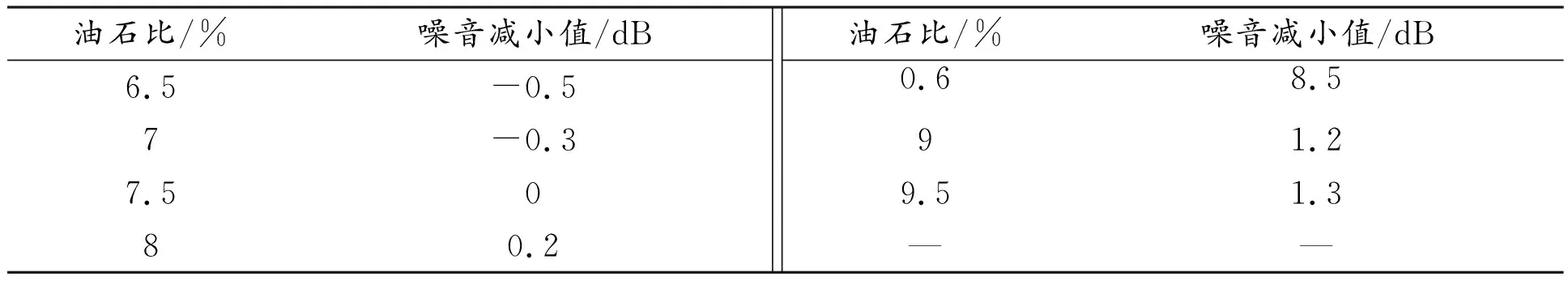

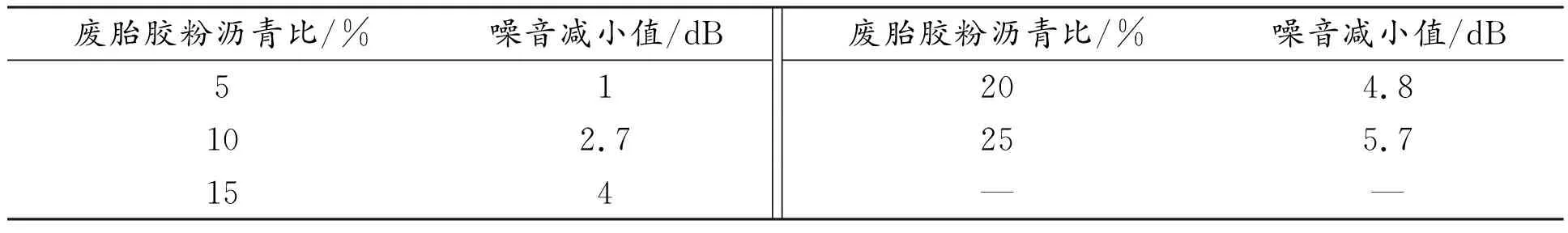

用MS-3型稀浆表处做对比研究,其油石比为7.5%,集料级配如表3所示。以其噪音为基准,研究油石比和废胎胶粉的变化对环境噪音的影响,检测结果分别见表4、表5。

本文将考察以下两个问题:其一,《伪古文尚书》北传与青齐地区的关系;其二,青齐学术在北朝政权中的盛行与退潮。

表3 MS-3型稀浆表处集料级配

表4 油石比变化对噪音影响的检测结果

表5 废胎胶粉变化对噪音影响的检测结果

环境噪音减小3 dB,相当于交通量减少一半,或者距离增加一倍。因此,从表4和表5可以看出,增大油石比和使用废胎胶粉,特别是使用废胎胶粉的减噪效果是十分明显的。另外,环境减噪措施同样对车内减噪有效[19]。

4.3 超粗型稀浆表处设计方法

公路沥青路面施工技术规范(JTG F40-2004)中最粗型号的稀浆表处是MS-3型,而工程实践中需要超粗型稀浆表处,设计时应对其型号、材料、集料级配、油石比和施工性能进行设计。

4.3.1 超粗型稀浆表处型号及所用材料的选择

当超粗型稀浆表处用于填补深车辙时,其型号即集料最大碎石粒径与车辙深度存在匹配性,超粗型稀浆表处的型号按照表6选择。

当超粗型稀浆表处用于旧沥青路面和水泥混凝土路面罩面、新建路面的磨耗层、桥面铺装以及临时道路和县乡道路路面时,宜选择较粗型号。原因是稀浆表处的使用寿命和附着性能与集料最大碎石粒径成正比。超粗型稀浆表处所用材料应符合公路沥青路面施工技术规范(JTG F40-2004)的要求。

4.3.2 超粗型稀浆表处集料级配设计方法

(1)现有沥青路面集料级配范围计算方法的适用性

规范中稀浆表处的集料级配与热拌沥青混合料路面的集料级配相比更细,这是由它们的内部结构所决定的[5-7,12-13]。在热拌沥青混合料路面中,路面厚度是集料最大碎石粒径的2~3倍,即集料最大粒径碎石上下至少是2~3层,如图1(a)所示;而在稀浆表处路面中,集料最大粒径碎石上下只有1层,如图1(b)所示。由颗粒排列理论可知,当路面结构中的集料最大粒径碎石由2~3层变化为1层时,即使在最大粒径碎石紧密排列时,它们之间的空隙率也急剧增加[6,7,10,24],而在沥青路面中,最大粒径碎石并非紧密排列,当路面结构中的集料最大粒径碎石由2~3层变化为1层时,它们之间的空隙增加更多,由此可见,用热拌沥青混合料集料级配做稀浆表处,最大粒径碎石之间的空隙难以填满。目前,代表性的沥青混合料集料级配设计理论有最大密实度级配曲线理论和粒子干涉理论[24],用它们设计热拌沥青混合料路面集料级配能够使路面达到密实,而用之设计稀浆表处集料级配不能使路面达到密实。因此,稀浆表处集料级配与热拌沥青混合料路面的集料级配相比需要更多的细料。

表6 车辙深度与超粗型稀浆表处型号对应选择表

(2)超粗型稀浆表处集料级配范围计算方法

粒子干涉理论的实质是防止粒子干涉,一是限制次一级及其以下级别碎石的粒径不能大(在工程实践中很难实现),二是次一级及其以下级别粒径集料的用量不能多,否则就形成了干涉,导致最大级别集料形不成骨架。而超粗型稀浆表处集料级配设计与粒子干涉理论刚好相反,主要是次一级及其以下级别粒径集料的用量要足够多而形成干涉,以适应稀浆表处施工工艺的需要,即反粒子干涉理论。

为避免干涉,大小粒子之间应按一一数量分配。从临界干涉的情况下可导出前一级颗粒的距离为:

(1)

当处于临界干涉状态时t=d,则式(1)可写为:

(2)

式中:t——前粒级的间隙距离(即等于次粒级的粒径d);D——前粒级的粒径;Ψ0——次粒级的理论实积率(实积率即堆积密度与表观密度之比);Ψs——次粒级的实用积率。

式(2)即为粒子干涉理论公式。

超粗型稀浆表处集料级配范围计算方法反用粒子干涉理论公式,包括以下步骤[27]。

第一步,计算各级粒径筛孔临界干涉累计通过的质量百分率,利用粒子干涉理论计算各级粒径筛孔临界干涉累计通过的质量百分率。

第二步,绘制各级粒径粒子干涉级配图,将各级粒径粒子干涉级配图绘制在平面直角坐标系中,横轴为各级粒径筛孔和标准筛筛孔,左纵轴为各筛孔通过的质量百分率,右纵轴为各筛孔累计通过的质量百分率;在坐标系中绘制点,把相邻的点用直线连接就形成一条折线,称之为粒子干涉级配线,这样的图称为粒径粒子干涉级配图。

第三步,计算标准筛筛孔累计通过的粒子干涉质量百分率,在粒径粒子干涉级配图的横轴上,分别在各标准筛孔的位置做铅垂线交于粒子干涉级配线,交点的右纵坐标值就是该标准筛孔累计通过的质量百分率,称之为该标准筛孔累计通过的粒子干涉质量百分率。

第四步,确定标准筛孔累计通过的质量百分率的上限和下限,设标准筛孔共有n级,则次一级标准筛孔累计通过的粒子干涉质量百分率增加(n-1)×1%±0.5%,次二级粒径筛孔累计通过的质量百分率增加(n-2)×1%±0.5%,次三级粒径筛孔累计通过的质量百分率增加(n-3)×1%±0.5%,依次类推,最后一个是0.075 mm筛孔,则其筛孔累计通过的质量百分率增加1×1%±0.5%,也即每一标准筛孔都有两个累计通过的质量百分率,大者称为上限,小者称为下限,即形成稀浆表处集料级配范围。

(3)超粗型稀浆表处集料级配设计方法

进行改性乳化沥青稀浆混合料集料级配设计时,各种规格的矿料的合成级配在上限和下限之间即可。设计方法按照规范和规程的方法执行。

4.3.3 超粗型稀浆表处油石比确定方法

通过湿轮磨耗试验和负荷车轮黏砂试验确定超粗型稀浆表处油石比,按照规范和规程的方法执行。

4.3.4 超粗型乳化沥青稀浆混合料施工性能验证方法

超粗型乳化沥青稀浆混合料施工性能主要验证和易性和可拌和时间,其中可拌和时间宜控制在不小于150 s,其他控制指标和试验方法按照规范和规程执行。

5 结论

(1)微表处的优点十分突出,方便快捷,经济高效,用途广泛,已成为主要的道路养护手段,并在道路建设中得到大量地应用。

(2)微表处应用中容易出现的情况:一是摊铺厚度大于最大碎石粒径;二是使用双层或者多层稀浆表处。

(3)微表处的缺点是使用寿命短、噪音大,规范中的现有微表处单层厚度薄,不能满足工程需要,微表处的发展方向是长寿命、低噪音、大厚度。

(4)稀浆表处内部结构特殊,导致其抗剪强度不符合摩尔—库仑定律,并非内摩擦力和黏结力提供,应力—应变关系也不同于传统的典型沥青路面。

(5)预热拌稀浆表处技术可以使其使用寿命达到6~8 a;通过掺加废胎胶粉,能够使稀浆表处的噪音减小3 dB以上;稀浆表处型号与车辙深度存在匹配性,超粗型稀浆表处能够满足填补深车辙的需要。