煤矿巷道智能化掘进感知关键技术

胡兴涛,朱 涛,苏继敏,刘凯文,代双成,邢旭东,郑光辉,刘炳权,王 波,张国玉

(北京天地华泰矿业管理股份有限公司,北京 100013)

煤炭是目前全人类生存所需的主要能源物质之一,虽然我国煤炭占一次能源消费比例在持续降低,但在2020年一次能源消费中,我国煤炭能源占比仍处于高位达56.8%,世界煤炭能源占比为27%左右。预计“十四五”期间,我国年均煤炭消费量约为41亿t,占比保持在40%以上,加之我国“富煤、缺油、少气”的资源禀赋特征,在未来相当长的一段时期内,煤炭仍将是我国最稳定、最可靠的基础能源[1]。由于我国煤炭资源赋存、开发利用条件等方面的限制,约有90%的煤矿采用井工方式开采[2]。据统计,我国井工煤矿每年新掘用于开拓、准备、回采等各类巷道的长度约为12 000 km,工程量十分巨大。井工煤矿生产的2个重要环节是巷道掘进和工作面回采,近年来,随着综合机械化开采水平的不断提高、智能化开采技术的日渐成熟[3-5],综采工作面回采速度大幅提升,平均每个工作面月消耗巷道超600 m,国家对煤炭生产的方针是“采掘并重,掘进先行”。但由于掘进工作面受工作空间狭小、环境条件恶劣多变等条件的影响,并且我国大多数掘进工作面仍然采用传统的掘进工艺,掘进、支护交替间歇作业,用人多、速度慢、效率低,综掘工作面的月平均进尺仅为180 m左右,导致矿井采掘失调严重,煤矿的正常有序生产受到威胁,严重制约了煤矿的安全高效开采[6]。

为满足工作面快速推进的要求,解决制约提高巷道掘进支护与速度的问题,国内外有关专家、学者从技术和装备优化入手开展了大量深入研究,研发出综掘机、连采机、钻锚一体化锚杆、锚杆(索)-钻车、掘锚一体机等装备[7-10],并从长期规划角度出发,结合煤矿智能化发展趋势,研发了快速成巷技术、装备和工艺[11-14],并在国内外部分矿区成功应用,一定程度上缓解了采掘接替紧张的问题[15-17]。我国于20世纪70年代末从国外引进连续采煤机应用于煤巷平巷掘进。1983年,12CM11型连续采煤机在同煤大都沟煤矿创造了最高月产原煤3.5万t,年产原煤30万t,年进尺近10 000 m的记录。1990年,瑞典山特维克第1台ABM20掘锚机在Tahmoor Colliery 澳大利亚煤矿使用,我国于2001年引进该型掘锚机,2002年,该机在晋煤集团成庄煤矿投入使用。2003年,国家能源神东煤炭集团引进了JOY公司生产的12CM15-15DDVG型掘锚机,月平均进尺达800 m左右,应用效果良好。通过现场实际使用,掘锚机在一定程度上实现了巷道掘进和支护的平行作业,提高了煤矿巷道掘进速度[18],但掘进效率和管理水平依旧偏低,仍然是困扰煤矿安全高效生产的主要因素之一。

随着科学技术快速发展和国家发改委、国家能源局、应急管理部等8部委联合出台《关于加快煤矿智能化发展的指导意见》,重点突破我国煤矿巷道智能化快速掘进的技术与装备有了技术和政策保障。目前煤矿巷道掘进设备的智能化水平远低于综采工作面,缺乏对超前地质精准探测、掘进机位姿、掘进工作面环境、设备运行状态和围岩参数等的自主感知能力;多源数据、图像传输和存储技术研究成果有限,应用实例较少;智能化掘进工作面大数据云计算和控制软件技术大都处于顶层设计阶段,实际开发、使用的煤矿数量不多。因此,研究煤矿巷道智能化掘进的自主感知、基于F5G通讯技术多源数据、图像的传输和存储、大数据云计算和控制软件等协同工艺理论和关键技术,对煤矿巷道智能化高效掘进提供有效技术探索。

1 煤矿快速掘进理论及技术基础

1.1 快速掘进煤炭地质保障理论及技术

为有效减少煤矿掘进、生产过程中瓦斯、水害、顶底板等事故的发生,2000年以来,煤矿地质保障工作由煤田地质勘探、矿井设计领域逐步向煤矿开采地质保障系统发展。2014年以来,随着煤矿智能化开采的推进,煤矿地质保障正在向矿井地质透明化发展[19]。

1.1.1 煤矿高分辨率三维地震勘探技术

通过近10余年的研究与发展,煤矿高分辨率三维地震勘探技术在识别井工煤矿煤与瓦斯、突水、顶底板岩性等方面功能日趋完善[19],在描述煤矿复杂地质构造方面的精准性也大幅提高[20]。该技术与矿井地质、物探等技术配合应用,更能提高预测的准确性。煤矿高分辨率三维地震勘探技术对预测煤层气富集区、瓦斯突出的构造煤、突水通道、≥3 m断层、顶底板围岩稳定性等方面有较好的效果,如图1,2所示。

图1 三维地震勘探对地质体的识别Fig.1 Effect of 3D seismic exploration on seismic dataidentification of geological body

图2 三维地震勘探对地质构造的预测Fig.2 Effect of 3D seismic exploration on seismic dataprediction of geological structure

1.1.2 矿井地质透明化理论和技术

随着信息技术与煤矿相关专业的深度融合,少人化、无人化、机器人化、智能化等先进生产理念在煤炭行业快速推广,袁亮等[21-22]提出了煤矿地质“透明化”。煤矿“透明”地质条件是实现智能快速掘进的重要基础之一。目前,相关专家、学者在基于智能钻探、智能物探、地质数据数字化、地质信息智能化更新和地质信息可视化等多源数据的综合地质建模上开展了大量研究,如图3所示,以满足煤矿智能快速掘进和精准开采的地质条件需求。

图3 三维地质结构模型Fig.3 3D geological structure model

1.2 巷道围岩应力及其控制理论

建立在巷道围岩应力及其控制前提下的掘锚一体化快速掘进技术,其理论基础来自于近几十年来国内外巷道围岩控制理论[23]、锚杆支护理论和成套技术的发展。

1.2.1 预应力锚杆体系理论

诞生于20世纪90年代中后期的预应力锚杆体系理论表明:要充分发挥煤矿巷道主动支护作用和巷道“围岩-支护”体系的最大支护力,必须保证锚杆体系具有足够的纵向和横向预紧力。如图4所示,理论和实践均证明,当锚杆的预应力达60~70 kN时,基本上能防止巷道顶板的下沉,从而可以加大锚杆间排距,减少锚杆数量,同时节约了钢材,缩短了钻孔和安装锚杆的时间。

图4 巷道“围岩-支护”体系Fig.4 “Surrounding rock support” system of roadway

1.2.2 采动巷道变形特征理论

采动巷道的变形和破坏与煤系地层本身具有的特性以及工作面回采有密切关系,康红普[24]对采动巷道变形从时间和空间上进行了研究,结果表明:采动巷道变形从时间上表现为分阶段性、流变性和冲击性3个阶段。在空间上,采动巷道变形受掘进影响比较明显的范围一般为掘进工作面至2~5倍巷宽的距离;掘进影响阶段巷道的变形一般比较小,采煤工作面采动影响阶段巷道的变形则比较大。

1.2.3 巷道围岩锚固技术

2000年以来,我国煤矿巷道使用锚杆的支护率达到了75%以上,成为巷道的主体支护方式,地质条件简单的矿区如神东、陕北,几乎全部采用锚杆支护。锚杆台车、掘锚一体机等先进设备的引进、应用、研发、再应用使锚杆支护施工的机械化、自动化、智能化水平得到跨越式发展。2019年7月,全国首套智能化快速掘锚设备在煤巷掘进速度上月进尺突破了1 200 m。在顶板条件比较好、煤层倾角小的矿井,煤巷掘进月进尺可达3 000 m左右。

1.2.4 锚杆支护实时在线监测技术

20世纪50年代中期,我国煤矿开始在巷道支护中使用锚杆,但由于缺乏对锚杆支护的现场监测,导致相关工作人员对锚杆的工作状态、支护效果等了解不深。随着井下巷道矿山压力监测技术的进步,有关科研、生产单位如前北京煤科院、尤洛卡等研发出了具有矿压数据实时在线、自动监测、综合分析等功能的巷道矿压综合监测系统[25-26],如图5所示。该系统可根据顶板离层量、顶底板和两帮移近量、锚杆受力情况等监测数据动态调整锚杆支护设计,为保证煤矿巷道安全提供了有效监测手段。

1.3 快速掘进理论与技术

1.3.1 掘锚一体化快速掘进理论与技术

由于我国煤岩巷掘进条件差异较大,为进一步提升掘进速度,需要根据实际地质情况对快速掘进工艺及流程不断优化,掘锚平行作业是巷道快速掘进的作业方法之一,尤其在煤巷掘进方面效果较好。掘锚一体化快速掘进主要由高效掘进系统集成配套、巷道全宽截割、空间多维度同步支护、锚索自动连续钻孔、钻机电液控制、柔性连续运输、粉尘降除尘等关键设备组成,掘进工作面成套装备多级协同控制系统的成功研制实现了上述多类型设备间的共联动、同运转的功能[27]。但现阶段掘锚一体机在现场实际应用过程中,支护与掘进作业时间占比不均衡,支护和掘进平行作业率仅为30%左右,还需进一步从系统工程学的角度对工艺流程进行优化。同时,对掘锚一体机进行改造,解决掘锚一体机应用过程中帮部锚杆支护不完全的技术难题。通过掘锚工艺流程的优化、掘锚一体机的配套改进,形成与掘锚一体机相配套的科学工艺流程,实现掘锚两种机构在时间上同步、空间上分离,达到巷道开挖最短时间内及时支护控制围岩变形,进一步提高煤巷整体成巷速度。

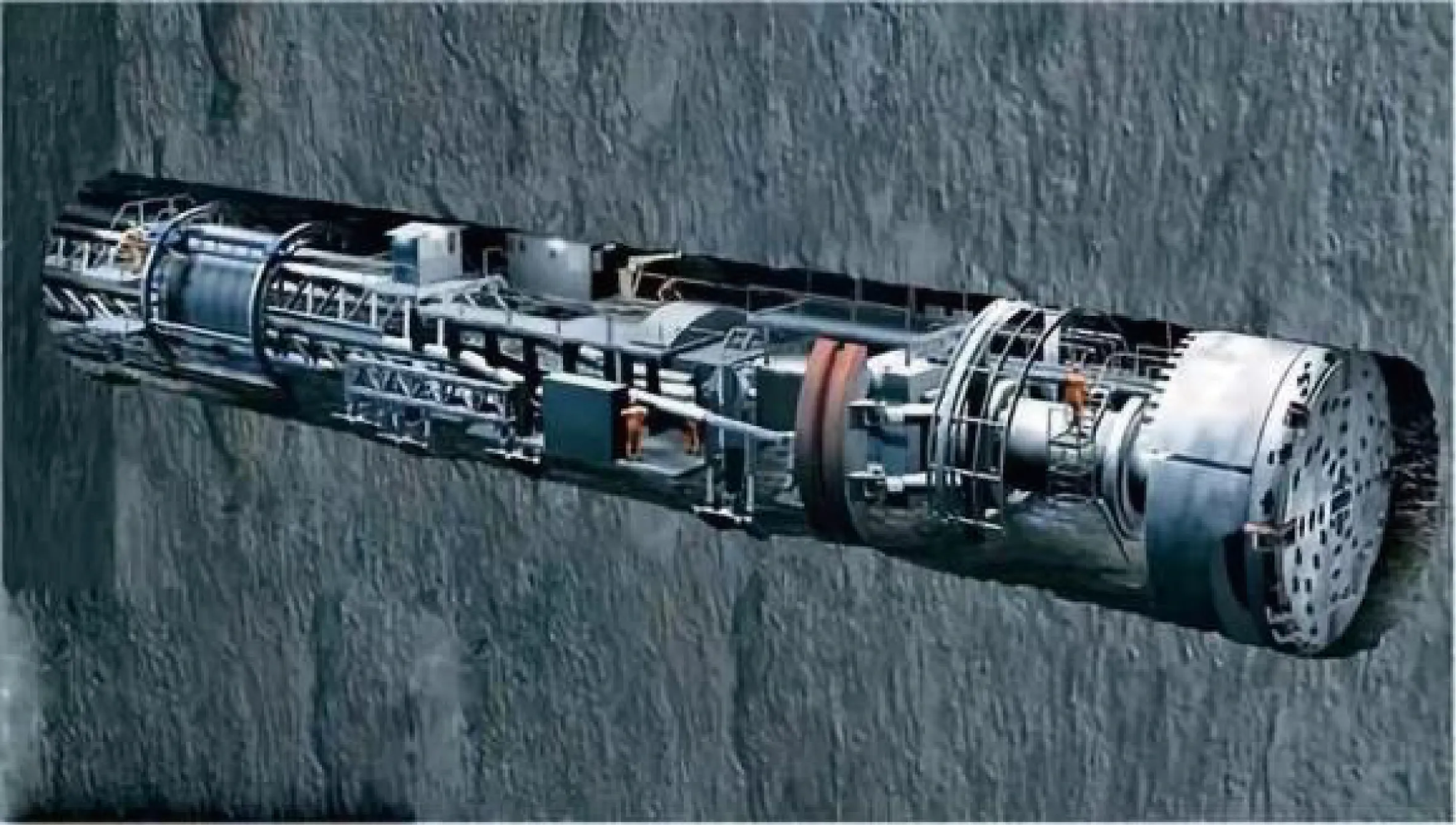

1.3.2 全断面掘进机(TBM)及其智能化技术

TBM在公路、铁路、地铁等传统硬岩隧道施工中应用良好[28-29]。2000年以来,TBM开始在国内外煤矿的井筒、大巷和瓦斯抽放巷等巷道掘进中使用,尤其是近5年来,国内先后有11对矿井使用TBM掘进巷道,如图6所示。TBM整机通过优化结构,长度从300 m缩减到60 m左右,更好地适应了煤矿巷道掘进条件。据统计,在岩巷掘进中,TMB掘进速度为钻爆法的3~10倍,综掘法的2~8倍,同时减少了现场作业人员数量。目前,矿用TBM智能掘进技术正在利用大数据、云计算等来解决截割参数不合理、姿位调整不及时、支护决策不合适所造成的部分设备损坏、漏冒顶、片帮、卡机等事故的发生[30]。

图6 全断面掘进机Fig.6 Full face roadheader

2 智能化超前自主感知理论与技术

安全生产是煤矿永恒的主题,也是开展各项工作的首位要务。杨健健等[31-33]在分析煤矿综掘工作面实现智能化快掘自主感知和调控技术的基础上,提出了“感知-控制-探、掘、护、锚”3个层次的智能化掘进技术体系。笔者在该技术体系上提出煤矿智能快速掘进技术研究应按照“以智能化超前感知为基础,以多源数据计算为中心,以安全智能快速掘进为目标”的原则进行设计和构建。

智能化超前感知用于提高掘进设备对掘进工作面前方及周围一定范围地质条件、巷道环境、围岩应力和煤岩体性质等方面的探测与预警能力,增强设备本身运行状态的感知能力,获取多源化数据、图像传输给智能分析控制终端[31-34]。

2.1 超前地质探测精准感知

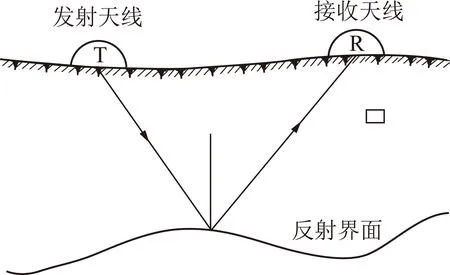

虽然煤矿高分辨三维勘探技术的发展在识别矿井精细地质构造勘探中的优势独特、“硬核”支撑作用显著,但也必须要充分认识到矿井地质条件的复杂性、地质成果的多解性。近10余年来,煤矿综掘机前端安装视频监测技术、X射线探测技术、矿井地质雷达探测技术等均因各种原因以失败或难于推广而相继告终。有关科研技术人员研发出的与惯导技术一体的高分辨地质雷达,如图7所示,其探测精度为2 cm,该设备加装在综掘设备上并与之联动,实时动态获取掘进工作面前方5 m以上范围的煤岩结构,精准解析出地质构造、隐患灾害,如图8所示。该技术再结合井下千米钻机、探水钻机等常规地质钻探技术,更能提前精确预测出掘进工作面前方断层、褶曲、采空区、陷落柱、破碎带、含水构造等,并为综掘设备智能安全高效快速掘进提供参考。

图7 高分辨地质雷达探测原理[35]Fig.7 Principle of ground penetrating radar[35]

图8 围岩裂隙探测[36]Fig.8 Detection of surrounding rock fractures[36]

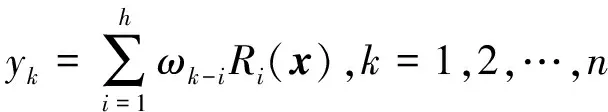

2.2 基于TSOA定位原理混合算法的掘进设备位姿感知

利用纳秒级甚至皮秒级的极窄脉冲实现信息传输的超宽带(Ultra-wideband,UWD)测距技术对掘进设备的位姿进行检测[37],如图9所示。

图9 基于TSOA定位原理混合算法的掘进设备位姿检测系统Fig.9 Position and attitude detection system of roadheader based on TSOA hybrid algorithm of positioning principle

巷道中布设自主定位基站群a,b,c,d,掘进设备机体上布设定位节点e,f,g,其中基站a为发射站,基站b,c,d为接收站,设定基站a位置坐标为(Xa,Ya,Za),基站b,c,d的位置坐标分别为(Xb,Yb,Zb),(Xc,Yc,Zc),(Xd,Yd,Zd),定位节点e,f,g的位置坐标分别为(Xe,Ye,Ze),(Xf,Yf,Zf),(Xg,Yg,Zg)。根据测距和定位(Time Summation of Arrival,TSOA)原理,通过自主定位基站群a,b,c,d对3个定位节点e,f,g进行UWB测距,测量出4个UWB自主定位基站相对于掘进设备机体上3个定位节点的空间距离ra,rb,rc,和rd观测方程组:

(1)

刘超等[37-38]通过系统推导混合算法的计算过程,并将间接法计算出的初始值代入Taylor级数展开法循环迭代进行计算,消除误差,进而解算出处综掘设备机体上3个定位节点e,f,g的位置坐标(Xe,Ye,Ze)、(Xf,Yf,Zf)和(Xg,Yg,Zg)。将e,f,g的位置坐标代入位姿解算公式,可解算出掘进设备的航向角、俯仰角和横滚角等姿态角参数。基于TSOA定位原理混合算法的掘进设备位姿检测感知方法,测量范围在3~94 m,误差随距离的变化规律为,X轴误差基本上控制在40 mm以内,Y轴误差最小可达毫米级,Z轴误差则较大,其随测量距离的增大而变大。

2.3 基于同步定位与建图(SLAM)原理的掘进工作面环境感知

进入智能化阶段的掘进设备,在井下实际掘进中需要实现自动驾驶才能真正达到智能化水平,环境感知是掘进设备智能高效运行的基础,起到掘进设备“嗅觉”、“视觉”、“听觉”和“触觉”的作用,这些方面能力的不足将会直接导致掘进设备智能高效掘进辨不清掘进方向、看不到前行障碍(如片帮、底臌)、认不准开掘位置等问题,最终还是只有依靠掘进设备司机的现场观测和操作。

智能掘进设备主要通过机载传感器来获取环境信息,并对环境信息进行收集、分析和处理。在葛世荣[39]对采煤机技术发展历程(九)——环境感知技术研究和基于同步定位与建图(SLAM)原理的基础上,对掘进工作面环境感知进行研究。杨健健等[31-33]在结合井下掘进工作面少人化、无人化的发展趋势下,针对掘进机作业时定向难、定位难的问题做了大量的研究,提出将激光雷达SLAM技术应用到掘进机上,同时将密闭狭长的掘进巷道环境问题转换为概率统计的数学模型预测问题。通过使用泰勒级数展开法去近似的代替非线性回归模型,多次迭代、修正回归系数,得到最佳回归系数,使原模型的残差平方和达到最小,即激光得到的点数据与掘进工作面当前地图的数据误差最小,从而得到掘进机最优的位姿参数。

井下掘进工作面环境复杂,巷道掘进过程中会产生粉尘、有害气体、噪声、振动等,粉尘治理是智能快速掘进的一个重点和难点。掘进机加装粉尘检测装置,通过对掘进空间粉尘的感知,相应数据通过决策系统处理后,启动液-固-气三幕除尘或袋式除尘、湿式除尘等高效粉尘防治装置,最大程度解决智能快速掘进带来的掘进工作面粉尘防治问题,同时提高了机载各传感器的精度、摄像头的清晰度。

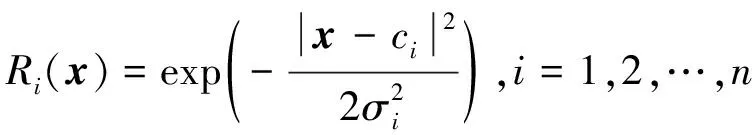

2.4 掘进设备运行状态感知

掘进设备主要包括机械、电气和液压三大系统,内部相互联系,错综复杂。掘进设备在实际运行过程中,虽然设备故障类型具有多样性、来源具有多元性,但是各个故障间存在一定的并发性、关联性和不确定性的关系。若采用传统的温度、振动监测等诊断方法,无法实现快速、准确判断出故障的产生原因。目前,将RBF神经网络与粗糙集相结合的方法可用于对掘进设备的故障诊断。该方法首先运用粗糙集理论对采集到的掘进设备故障数据进行冗余去除,再利用 RBF 神经网络模型进行构造,以实现掘进设备的快速、准确故障诊断,为智能化快速掘进的故障诊断提供理论支撑[40-41]。

RBF神经网络是由输入层、隐含层和输出层组成,如图10所示。从输入层到隐含层为非线性关系、隐含层到输出层为线性关系的3层网络结构,其中,ωhm为隐含层至输出层的路径命名。

图10 RBF神经网络结构Fig.10 Structure diagram of RBF neural network

计算过程中,隐含层常用的变换函数为高斯函数Ri(x),即

(2)

式中,x为输入向量;ci为第i个基函数的中心;σi为第i个基函数的方差。

输出:

(3)

式中,ωk-i为输出层第k个神经元与隐含层第i个神经元的调节权重。

2.5 掘进巷道围岩多参数感知

当前我国煤矿巷道围岩受力、变形、顶板离层等监测方式大都采用的是基于井下工业环网的在线实时综合监测,利用矿井已经建立的因特网、局域网、网络平台等可以实现巷道围岩各参数监测内容的感知和信息共享。在掘进巷道内安设围岩移动监测子系统,每隔30~50 m布置1个围岩移动测点,用于监测围岩移动情况。根据巷道掘进过程中可能遇到的断层、陷落柱、褶曲等构造,或者按照设计,可能会有巷道与巷道之间、巷道与硐室之间的交叉点,这些部位裸露面积大、空间大等,或者按照《煤矿安全规程》规定需安设顶板离层在线监测系统,用于监测顶板2个深基点的变形量和离层量。按照所掘巷道服务功能,依据巷道所处地应力、工作面初采、正常回采、末采阶段等情况,合理设置煤体应力测站,每个测站设置4~6个测点测量支承压力和煤柱应力,相关数据传至煤体应力监测子系统。巷道锚杆及锚索工作阻力监测子系统。在掘进巷道内安设锚杆(索)工作阻力监测点,每隔50~80 m选择一个巷道断面,每个断面设置至少3个测点用来监测锚杆(索)的受力情况。顶板离层在线监测、围岩移动在线监测、煤体应力在线监测和巷道锚杆及锚索工作阻力在线监测可以实现掘进巷道围岩顶板离层、变形、受力等多参数的感知,如图11所示,相应的多源、异构感知数据采集传输至信息分析平台,经智能控制终端分析决策后发出预测预报,科学客观的评价掘进巷道围岩的受力、变形和稳定性情况,降低巷道围岩事故发生率。

图11 顶板离层在线监测系统Fig.11 Online monitoring system of roof separation

3 基于F5G通讯的多源数据、图像传输和存储技术

掘进技术是煤矿生产的核心技术之一,核心技术的进步和突破必将在一定程度上带动煤矿涉及安全、建设、生产等环节关键技术的发展。2020-06-18,全国首座5G智慧煤矿正式在阳泉煤业集团新元煤矿落成[42],国内地下最低的5G网——井下534 m“超千兆上行”煤矿5G专用网投入使用。5G技术助力掘进工作面和综采工作面实现无人操作、机电硐室无人巡检运行,证明了5G技术在煤矿应用的可行性。试验显示各项参数距离5G标准有一定差距,属于5G技术应用的初始阶段,真正实现智慧煤矿还需要更深入、细致的探索和研究。

随着现代移动通讯技术的发展,从1986年第1代通讯技术1G发明为标志的“大哥大”年代,到现在万物互联的5G时代,移动通讯技术极大地改变着人们的生产和生活方式。煤炭行业生产方式也受同时代通讯技术发展的影响,从人力向机械化、自动化、智能化方向发展,从简单的语音通话阶段到语音视频阶段再逐步到现在的万物互联、智能化开采多源数据传输、信息融合与决策控制阶段,具体关系对应情况见表1。

表1 通讯技术发展与我国煤矿开采技术进步的对应关系Table 1 Correspondence table of communication technology development and coal mining in China

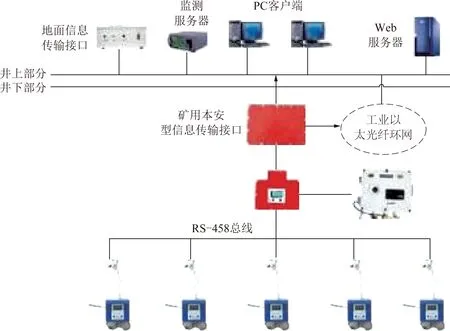

3.1 多源数据的传输和存储

多源数据传输采用基于F5G通讯的数据传输方法[43-44],该系统主要由自动感知装置、1号数据转换模块、智能分析控制终端装置、2号数据转换模块和决策应用装置等5个部分组成。其中自动感知装置包括掘进机位姿感知装置、工作面环境感知装置、掘进设备运行状态感知装置和掘进巷道围岩多参数感知装置等;数据转换装置包括数据转换模块和数据交换服务器;智能分析控制终端装置即信息融合层,通过云计算平台来处理多源信息;决策应用装置主要是接收2号数据转换装置传来的指令后执行相应的动作。

1号数据转换模块和2号数据转换模块分别与智能分析控制终端装置连接,其通过F5G通讯传输控制协议进行通讯连接,如图12所示。

图12 多源数据传输系统Fig.12 Multi source data transmission system diagram

1号数据转换模块将自动感知装置收集的数据进行序列化处理,智能分析控制终端服务器将数据反序列化后存入相应的数据库中。基于F5G的多源数据传输分为实时数据传输和历史数传输。实时数据传输预设的时间间隔不受限制,可设定为任何的合理时间间隔,通常情况下时间间隔设置为5 s或10 s。实时数据按照设定的时间间隔从已经缓存的内存中获取最新数据,通过基于F5G的多源数据传输系统直接传到智能分析控制终端。历史数据则从已缓存的数据库中查询指定数量的数据,按照由老及新的时间顺序整体打包发送至智能分析控制终端,同时,相应数据从缓存中删除。

当F5G网络因故临时中断时,历史数据将在智能分析控制终端的临时数据库中继续缓存,网络恢复正常后,未传输的数据将会“续传”。

3.2 多源图像的传输和存储

基于F5G通讯的多源图像传输系统同样包括自动感知装置、3号视频数据转换模块、4号数据视频转换模块、智能分析控制终端装置、5号视频数据转换模块和决策应用装置等6个部分。自动感知装置包括超前探测精准感知、掘进工作面环境感知和巷道围岩多参数感知等设备的内置摄像头。智能分析控制终端装置包括带有高清多媒体接口的显示器(HDMI)。连接方式为:感知设备的内置摄像头↔3号视频数据转换模块↔4号数据视频转换模块↔智能分析控制终端装置→5号视频数据转换模块→决策应用装置。

感知装置内置摄像头的IP地址包括实时IP地址和固定IP地址,3号视频数据转换模块的服务器用于存储数据,4号数据视频转换模块可以从该处获得感知装置内置摄像头的相应数据。

由于4号数据视频转换模块已经从3号视频数据转换模块中获取了掘进设备相应功能的决策应用装置号和感知装置内置摄像头的IP地址等信息,并且已经与感知装置内置摄像头建立了完整的数据交换,实现了基于F5G通讯的连接,即通过4号数据视频转换模块可以直接拉取所需的视频数据。智能分析控制终端装置综合多源图像,经过综掘设备云计算平台对相应图像数据进行处理,通过5号视频数据转换模块将相应指令传达给决策应用装置执行相应动作。多源图像传输系统如图13所示。

图13 多源图像传输系统Fig.13 Multi source image transmission system diagram

4 智能化掘进工作面大数据云计算和控制软件技术

4.1 智能化掘进云计算平台构架和功能

根据智能化掘进云平台构架方案,系统层面搭建具有强大的大数据处理能力和高效分析效率的Hadoop[45],以及专门用来对分布式存储的大数据进行处理的工具Spark,即Hadoop & Spark一体化大数据云计算分析处理平台,如图14所示。Hadoop & Spark将掘进设备运行状态感知的数据集分派到一个由普通计算机组成的集群中,并在其多个节点进行存储、分析和可视化互动。

智能化掘进大数据云计算分析处理平台客户端采用浏览器请求、服务器响应工作模式的浏览器/服务器架构。客户端可以通过访问该平台实现实时了解掘进工作面前方断层、采空区、陷落柱、破碎带、含水构造等地质状况,掘进机位姿状态,掘进工作面粉尘、有害气体、噪声、振动等环境状况,以及掘进设备运行状况等。此外,通过大数据云计算分析处理技术,提高对相关数据的“加工能力”,通过“加工”实现对智能化掘进海量数据的专业化处理,进一步开发智能掘进计算(悬臂式掘进机、连采机、掘锚一体机、TBM等)模型。

4.2 掘进智能控制软件

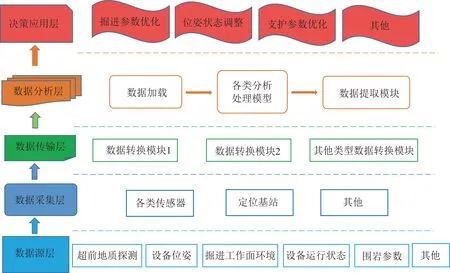

4.2.1 基于VMware vSphere的智能化掘进-SmartX软件技术架构

基于VMware vSphere的智能化掘进-SmartX超融合分布式块存储系统架构分为数据源层、智能化超前感知数据采集层、多源数据和图像的传输存储层、大数据云平台数据分析层、决策应用层,如图15所示,在智能化掘进-SmartX智能控制系统中,数据加载模块承担接入来自自主感知装置经过1号数据转换模块或4号数据视频转换模块传输的实时多源数据和多源图像数据。数据提取模块承担批量抽取智能分析控制终端或3号视频数据转换模块服务器中的历史数据。计算模型加载模块则是根据数据来源渠道的不同,自动调用智能化掘进-SmartX智能控制系统中的分析处理模型,经过大数据云计算实时计算出相应参数数据,并自动进行综合分析、判断,结果通过2号数据转换模块或5号视频数据转换模块反馈给智能化掘进装备的决策应用装置,继而快速执行相应的动作。

图15 智能化掘进-SmartX软件技术架构Fig.15 Intelligent tunneling-SmartX software technology architecture

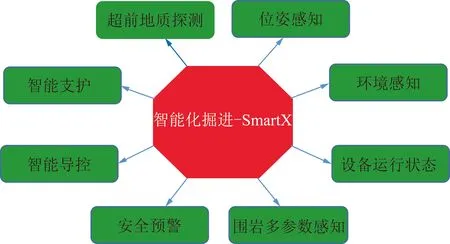

4.2.2 智能化掘进-SmartX软件功能

智能化掘进-SmartX系统包括超前地质探测精准感知、掘进设备位姿感知、掘进工作面环境感知、掘进设备运行状态感知、掘进巷道围岩多参数感知、安全预警、智能导控、智能临时/永久支护等8个主要功能模块,如图16所示。智能化掘进工作面地质状况的映射包括超前地质探测精准感知、掘进巷道围岩多参数感知和智能临时/永久支护3个模块。智能化掘进设备状况的映射包括掘进机位姿感知、掘进设备运行状态感知、安全预警、智能导控4个模块。智能化掘进工作面作业环境状况的映射则包括掘进工作面环境感知1个模块。

图16 智能化掘进-SmartX软件功能规划Fig.16 Intelligent tunneling-SmartX software function planning

智能化掘进-SmartX系统由数据加载模块接入传感器传输来的大量实时数据后,数据抽取模块批量抽取历史数据,模型装载模块再将计算模型和脚本加载至系统中,系统将实时计算相应指标,继而进行判断,将结果反馈至决策层,从而执行相应动作。

5 结语及展望

煤矿巷道智能化掘进是综合机械化、掘锚一体化、TBM等掘进的换代升级,智能化掘进设备的自主感知、基于F5G通讯技术的多源数据、图像的传输和存储、大数据云计算和控制软件是煤矿巷道智能化掘进技术的核心。通过分析煤矿巷道智能化掘进的超前自主感知理论与技术包括超前地质探测精准感知、位姿感知、环境感知、运行状态感知等,多源数据、多源图像的传输和存储包括感知设备、数据转换装置、智能分析控制终端、决策应用装置等,智能化掘进工作面大数据云计算和控制软件技术包括基于Hadoop&Spark一体化大数据云计算平台构架、基于VMware vSphere的智能化掘进-SmartX控制软件等,虽然部分关键技术已经达到国际先进水平甚至具备国际领先水平,但仍需要从以下3个方面加强科技攻关,以进一步提高煤矿巷道智能化高效掘进水平。

(1)研制高质量感知设备(传感器、摄像头)与多源数据、图像深度融合技术。智能化掘进需要采集掘进工作面的水、火、瓦斯、粉尘、通风、煤岩性、地质构造、设备运行等各类信息,大量的感知设备需要布设,然而受感知设备精度、稳定性、布设方式和井下5G通讯方式的部分局限性,并且目前智能掘进设备上使用的感知设备种类、精度、准确度、可靠性和智能性等也具有一定的局限性,导致多源数据、图像在深度融合方面的精度、准确度偏低,限制了智能化综掘设备在作业过程中协同控制、工序优化等智能化水平的控制和决策能力发挥。

(2)研发基于F5G通讯技术的掘进工艺智能化技术。目前受通讯带宽和通信网络实时性的制约,使得感知设备状态信息上传具有不完整性,智能分析控制终端信息处理能力偏弱,下达的控制协同信息又具有较大的滞后性,很大程度上限制了掘进设备各工作单元之间的智能协调联动。基于F5G的通讯技术能够在较大程度上确保智能化掘进设备在运行过程中的位姿、速度等参数判定和动作在设定的逻辑控制中快速准确完成,实现智能化掘进设备高效率、低时延、高可靠性的智能联动。

(3)提升煤矿巷道智能化掘进辅助生产环节的智能化水平。全面发展掘进工作面生产智能化调度,覆盖截割、运输、支护、除尘等多个方面,系统性提升煤矿巷道掘进的整体智能化水平。加快推进智能化掘进辅助作业平台的研究与应用,针对智能化掘进工作面辅助作业工种,如管路安装、风筒连接、构造带特殊支护等作业,积极开展机器人化多功能作业平台装备研制。开发智能化掘进辅助生产环节n阶段并联多服务台有限顾客循环排队模型并应用于大数据云计算环节中,以提高掘进工作效率、大幅减少掘进作业辅助人员数量,减轻工人劳动强度,实现掘进工作面智能化水平的整体提升。