孙义煤业110106大倾角综放工作面过断层技术研究与应用

晏锦银

(山西灵石华瀛孙义煤业有限公司,晋中 灵石 031301)

1 工程概况

山西灵石华瀛孙义煤业有限公司110106工作面位于井田西部,井下位于一采区西翼,工作面东部为西翼3条上山,南部为110104工作面,西部为矿井井田的边界,北部为110108工作面,工作面倾向长度为153 m,走向长度为622 m,开采10+11号煤层,煤层合并厚度为3.5~5.6 m,平均厚度为5.35 m,工作面区域煤层倾角平均为9°,部分倾角大于20°,属于大倾角工作面,煤层顶板为砂质泥岩和细粒砂岩,底板岩层为砂质泥岩和细粒砂岩。工作面采用综合机械化放顶煤开采方法,开采高度为2.5 m,放煤步距为600 mm。根据工作面的地质条件可知,回采工作面存在着F11、F12和F13三条断层,断层的落差分别为2.8 m、1.8 m和3.0 m。现为保障工作面顺利通过断层区域,特进行大倾角工作面过断层技术研究。

2 断层活化模拟分析

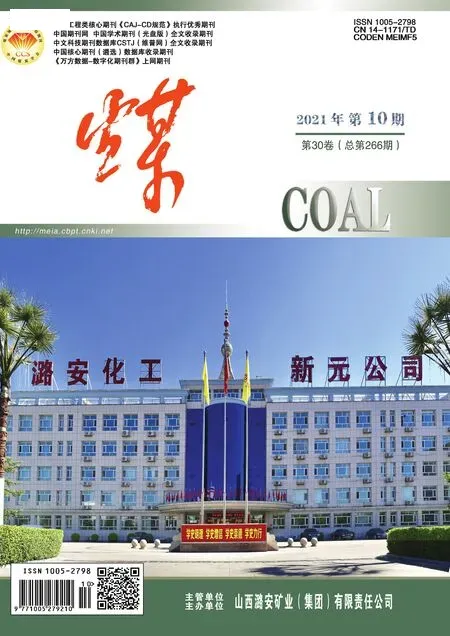

根据110106工作面的具体地质条件,结合断层的分布特征,建立数值模型工作面开采断层力学模型,模型长×宽×高=240 m×200 m×185 m,模型中设置工作面宽为140 m、煤层倾角为25°(考虑工作面内可能出现煤层的最大角度),模型左右两侧各预留50 m的煤柱,在模型Y=60 m的位置处设置接触面用于断层的模拟,设置断层落差为2.8 m,模型底部和两侧边的位移进行限制,顶部施加上覆岩层重量的等效荷载[1-3],具体数值模型如图1所示。模型开挖时,设置每次的开挖长度为10 m。

图1 数值模型示意

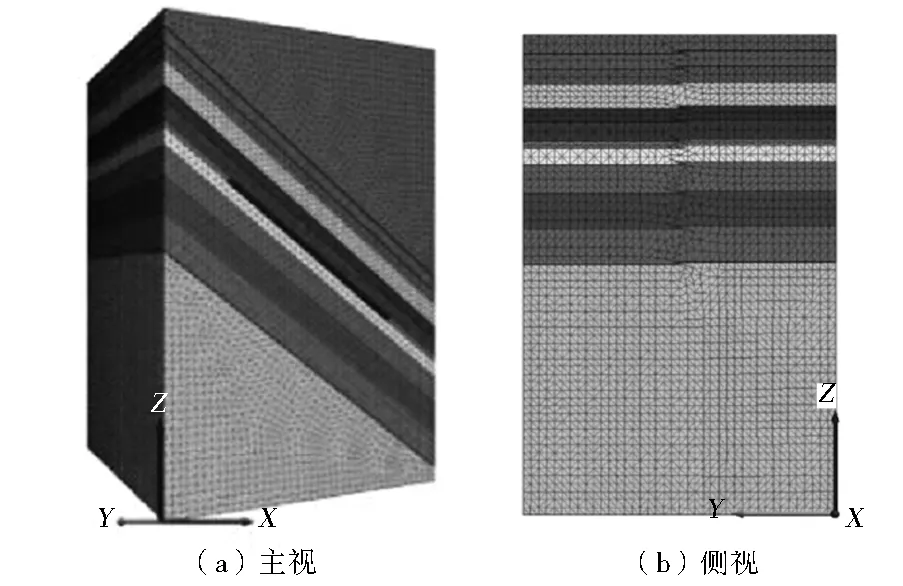

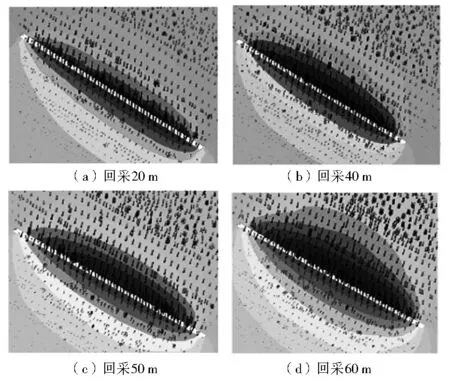

根据数值模拟结果能够得出工作面回采期间围岩的垂直应力分布规律,现取工作面回采至断层前后时围岩垂直应力进行分析,取工作面回采20 m、40 m、50 m和 60 m时进行围岩垂直应力分布云图的出图,具体工作面回采不同长度时围岩垂直应力的分布规律如图2所示。

图2 工作面回采至断层不同距离时围岩垂直应力分布云图

分析图2可知,当工作面回采推进20 m时,工作面距断层距离为40 m,工作面两端头帮部出现明显的应力集中现象,最大应力达到8.73 MPa,应力集中系数为1.46,此时顶板应力分布尚未均匀,且工作面底板处的应力集中现象仍相对较为匀称;当工作面回采推进30 m时,工作面距断层30 m,工作面两端头的应力集中进一步加剧,最大应力集中达到10.2 MPa,应力集中系数达到1.7,此时工作面顶板已经形成具有大倾角煤层顶板应力拱的分布形式,工作面上部顶板应力相较于下半部分释放程度较大;当工作面回采40 m时,距断层距离为20 m,此时工作面两端头附近的应力集中程度明显增大,应力集中最大值达到10.42 MPa,应力集中系数达到1.91,导致工作面应力大幅增大的主要原因为工作面前方20 m即将遭遇断层;当工作面回采50 m时,工作面最大应力集中位置主要出于工作面下端帮部,应力集中程度进一步增大;当工作面回采60 m时,工作面进入断层带,工作面内的最大应力集中区域位于下端头,最大应力值为12.13 MPa,最大应力集中系数为2.02,此时工作面上部顶板的应力释放范围及应力等值线轮廓进一步扩大。另外根据数值模拟结果能够得出工作面推过断层区域后,围岩最大应力集中程度呈现出先降低后升高的特征。

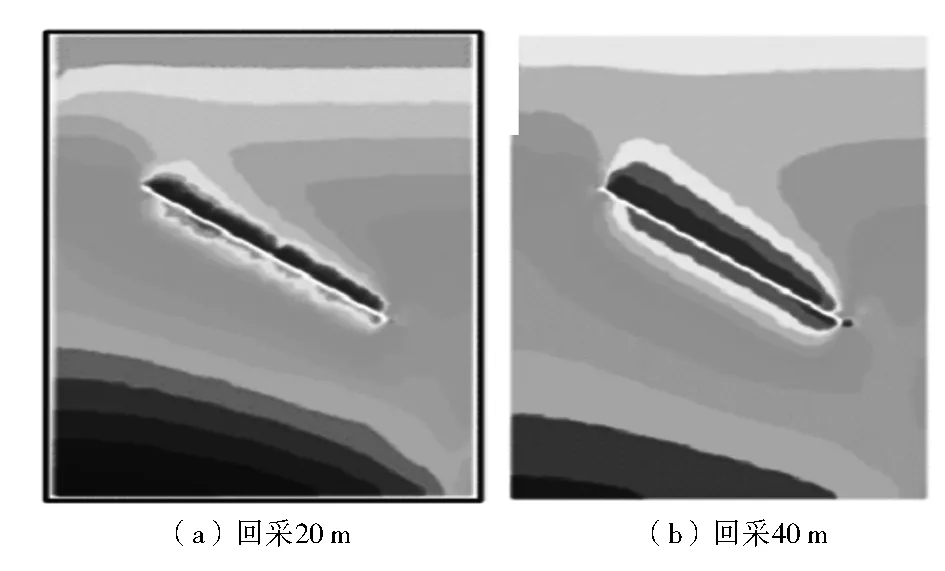

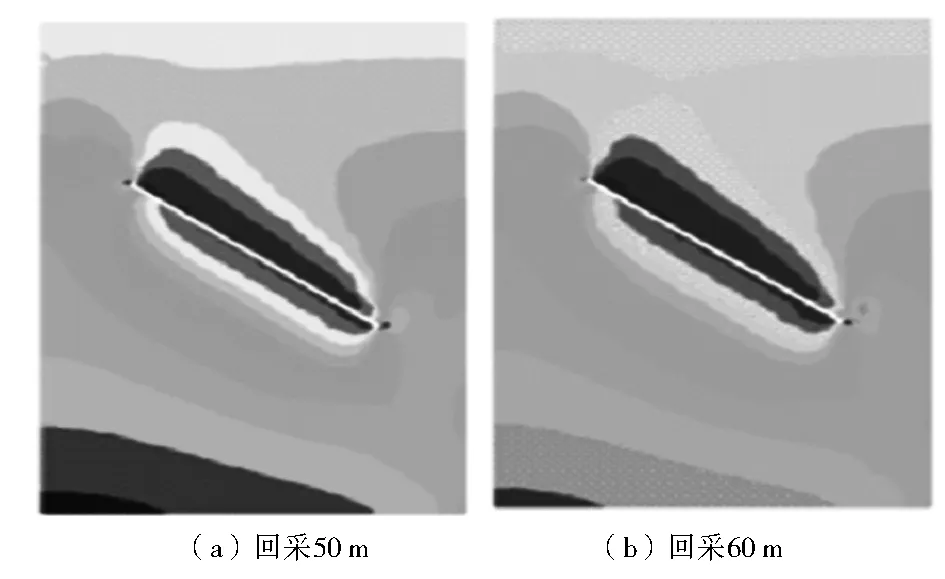

根据数值模拟结果能够得出工作面推进通过断层区域时围岩倾向方向的位移量,现主要分析工作面推进通过断层前后的位移情况,对工作面推进30 m、50 m、60 m、80 m时围岩垂直位移云图进行分析,具体位移情况见图3。

分析图3可知,工作面回采30 m时,顶板最大垂直位移为22.59 mm,底板最大鼓起量为14.43 mm,随着工作面向前推进,工作面与断层间的距离不断减小,顶板下沉量和底板鼓起量逐渐增大;当工作面回采至60 m时,由于已推进至断层位置,此时顶板最大下沉量达到47.21 mm,底板最大鼓起量达到30.36 mm,顶板垂直位移峰值出现在工作面的中上部,且工作面顶底板破坏现象频发;当工作面回采推进80 m时,工作面已推过断层20 m,此时顶板最大垂直位移为61.58 mm,底板最大鼓起量为36.21 mm,顶板垂直位移峰值出现在工作面的中上部,据此可知,此时虽然工作面已推过断层区域,顶底板下沉幅度仍进一步增大,即可认定为此时工作面仍处于断层活化范围内。根据数值模拟结果可知,当工作面顶底板变形速率开始降低,围岩变形量逐渐减小。

图3 工作面回采至断层不同距离时围岩位移分布云图

综合上述分析可知,在工作面距断层15~20 m时,工作面回采期间应力及围岩位移量均开始大幅升高,该区域为断层对工作面的主要影响区域,应采取有效措施对断层前后20 m范围进行加强支护,确保工作面回采期间的安全。

3 工作面过断层技术

3.1 过断层技术

根据110106工作面内断层的具体发育特征,结合断层活化模拟分析结果,确定工作面回采过断层区域时采用注浆加固+切底过断层技术,具体技术方案如下:

1) 注浆加固:工作面回采至距断层15 m时,在工作面向断层区域打设注浆钻孔,钻孔参数为D30 mm×15 000 mm,钻孔间距为2 500 mm,钻孔在距底板1.2 m处打设,并在工作面两巷内采用长短孔向工作面两侧中部进行注浆,浆液采用水泥浆,水灰比为0.5,水泥采用325号普通硅酸盐水泥。

2) 切底过断层:工作面回采至距断层20 m时,开始采用台阶式采煤工艺,及采煤机下行割底煤,采煤机前滚筒顺着顶板割顶煤,后滚筒不沿底板割底煤,以此形成台阶。

F11断层区域的煤层厚度约为3.5 m,现为工作面推进通过F1断层为例进行具体说明:在工作面推进通过断层下盘至上盘的过程中,保障采煤机每刀的拉底量为50~100 mm,工作面以3°的俯角向前推进,采用“卧三刀、平三刀”的方式进行割煤作业[4]。工作面回采初期采用2°的起坡角进行割煤,起坡位置在运输巷口180 m的位置处,工作面调整斜长为35~50 m,开始初期对面内37~71号液压支架进行调整,回采初期设置采煤高度为3.5 m,变坡调整后将采煤高度降为3.0 m,具体切底过断层示意如图4所示。

图4 工作面切底过断层技术示意

具体工作面切底过断层实施步骤为:①顶刀调整:在变坡点1、2处,分别进行贯通下降和上升,滚筒变化是保障变化幅度小于200 mm,确保缓慢过渡,以达到顶板走势与工作面顶板的走势相同。②底刀调整:在变坡点1的位置处,过渡斜长调整为7~10 m,调整幅度为350 mm,角度为2°;在变坡点2处,回采时采用与变坡点1一致的方式,且预留200~300 mm的底煤。随着工作面的推进,当工作面推进至断层带倾角与落差高度降低时,以2°为起坡角度,在运输巷142 m的位置处进行起坡,调整斜长为40 m。通过对工作面内85~104号液压支架进行调整,设置回采高度为3 m。工作面机头至断层破碎带的采高为3.5 m。

由于110106工作面为大倾角工作面,回采期间综采支架采用专用防倒防滑装置[5-6],液压支架在在防倒滑装置约束防倒作用力F1、F2,和防滑约束力F3、F4的作用下能够实现液压之间下顶上拉式的主动联合防倒防滑,具体液压支架防倒防滑装置及其约束力如图5所示。

3.2 控制效果分析

110106工作面采用注浆加固+切底法通过F11、F12和F13断层区域时,工作面未发生较大的顶板垮落现象,过断层期间支架的姿态良好,仅工作面上方的两架支架存在着小角度的倾斜。采用单体支柱进行调整后,两架支架也能够保持较好的状态。据此可知,工作面采用注浆加固+切底法过断层技术后,有效保障了工作面推进通过断层区域。

图5 液压支架防倒防滑装置及其约束力示意

4 结 语

根据110106工作面断层的具体特征,通过数值模拟分析断层活化特征及规律,确定工作面距断层前后15~20 m的区域为断层对工作面的主要影响区域,结合数值模拟结果设计工作面过断层方案为注浆加固+切底法。根据技术方案实施后的现场观测可知,工作面过断层技术保障了工作面顺利通过断层区域。