浅谈极细粒煤粉的分选技术

田艳玲

(潞安化工集团 营销总公司煤质洗选中心,山西 长治 046204)

选煤作为洁净煤技术的源头技术,是实现煤炭洁净、高效利用的最为经济有效的方法,它可以优化煤炭产业结构、提高利用效率、排除大量矸石,从而节约运输成本。目前选煤厂建设趋于采用三段分选工艺:粒度>1 mm的煤炭采用跳汰或重介质分选方法,1~0.25 mm粗煤泥采用螺旋分选机以及干扰床分选机等方法,0.25~0 mm煤泥采用浮选方法。

目前细粒-极细粒煤粉的分选效果不尽理想,其主要原因是:①1~0.25 mm细粒煤分选技术的分选精度较低,依据GB50359-2016 干扰床的E值为0.11~0.14,比重介质分选技术低一半;②煤泥可浮性下降,逐渐呈现出贫(灰分高)、细(极细颗粒含量大)、杂(煤粒表面官能团及脉石成分复杂)的特点,对浮选入料颗粒的表面物性特征缺乏认识。本文通过实验,对极细粒煤粉分选技术进行研究,以提高分选回收率和经济效益。

1 试验过程

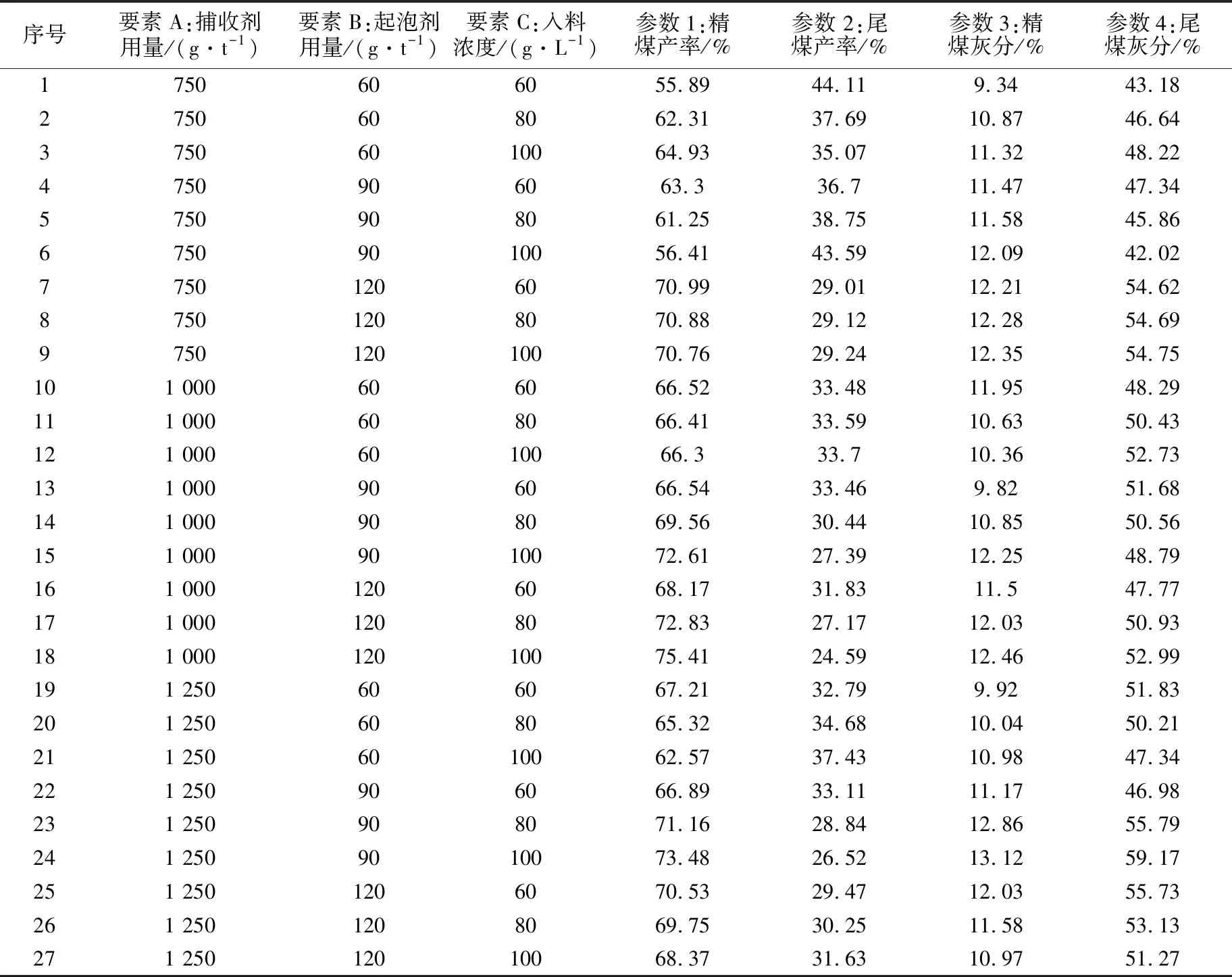

通过分析极细粒煤粉分选技术的主要特点,对某矿选煤厂原料浮选实验过程中极细粒煤粉分选试验进行了研究。表1、表2分别为试验设计基本参数和试验设计,捕收剂为厂家提供、起泡剂为仲辛醇。

表1 分选试验设计基本参数

2 试验结果分析

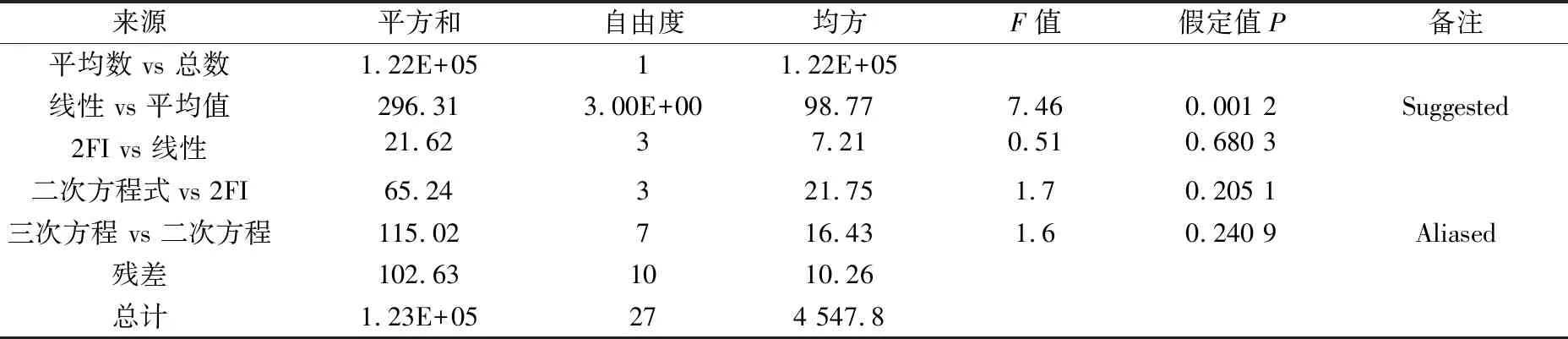

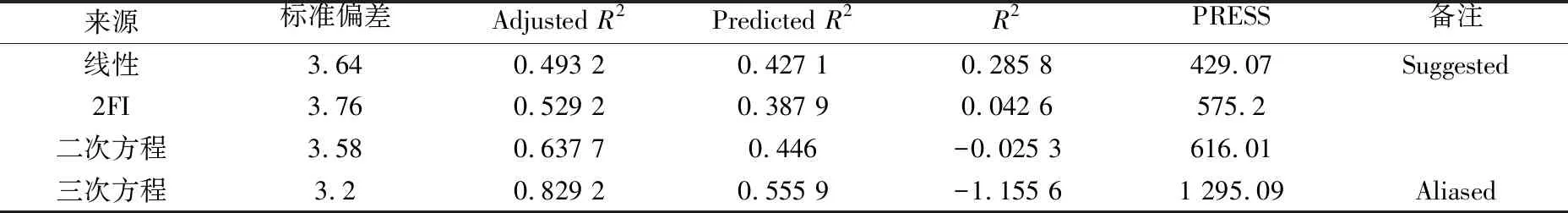

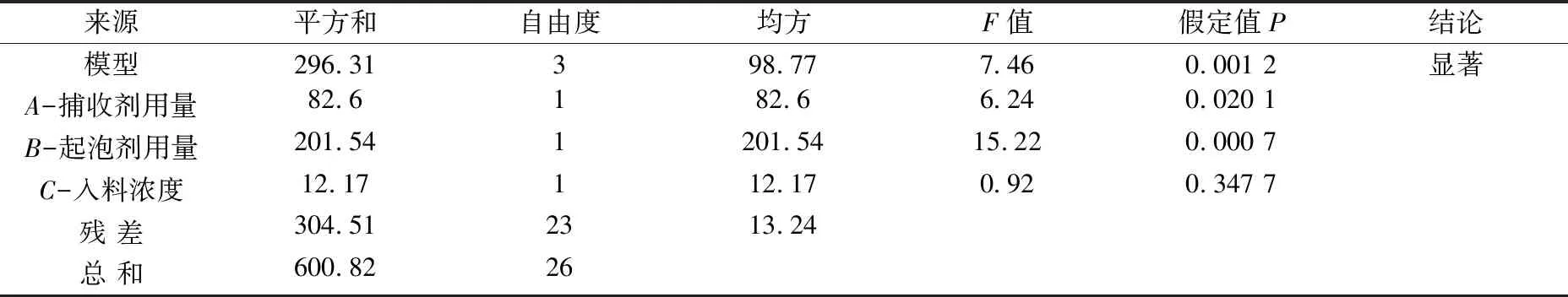

1) 精煤产率。表3对各种模型进行了方差分析,结果表明,线性模型适用于试验结果分析,表4对各种模型的进行了综合分析。分析结果表明,三次方模型为混淆模型,不可用。在余下的模型中,线性模型的标准偏差较小,其R2值最大,同时预测残差平方和最小,最适合于试验结果分析。对推荐模型进行了方差分析,见表5。结果表明,模型的F值为7.46,仅有0.12%的概率能达到此值,因此,该模型是显著的。

表6为推荐模型的综合分析。可以看出,R2的校正值和预测值有良好的一致性。模型预测的精确度等于信号与噪声的比值,该值大于4时是令人满意的,而该模型的精确度达到9.012,因此,精确度较高。在此基础上,对各因素进行了系数估计,见表7。

表2 分选试验设计(某矿)

表3 各种模型的方差分析(精煤产率)

表4 R2综合分析(精煤产率)

表5 推荐模型的方差分析(精煤产率)

表6 推荐模型综合分析(精煤产率)

通过以上分析,得出了描述精煤产率与各参数之间关系的数学模型:

以因素代码表示:精煤产率=67.27+2.14A+3.35B+0.82C。

以实际因素表示:精煤产率=45.376 11+8.568 89E-003×捕收剂用量+0.111 54×起泡剂用量+0.041 111×入料浓度。

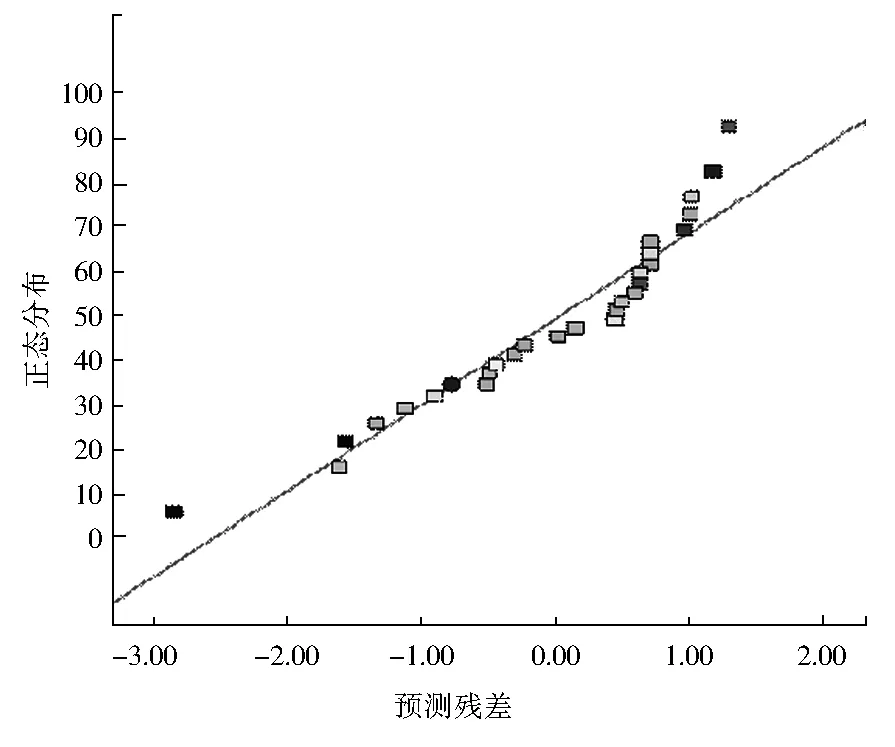

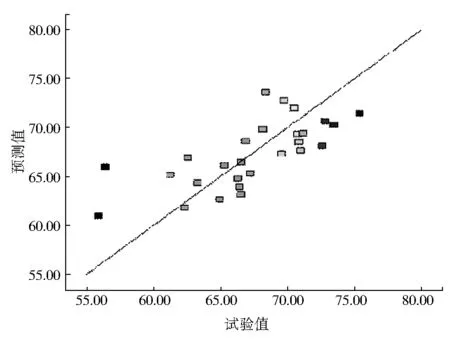

基于该模型,得出了精煤产率的预测结果,并对预测精度进行了分析,图1为残差的正态分布图,图2为预测结果与试验结果比较。可以看出,预测值与试验值有较好的一致性。

表7 各因素的系数估计(精煤产率)

图1 精煤产率预测残差的正态分布

图2 精煤产率预测值与试验值对比

2) 尾煤产率。尾煤产率所用的预测模型与精煤产率相似,得出了描述尾煤产率与各参数之间关系的数学模型:

以因素代码表示:尾煤产率=32.73-2.14A-3.35B-0.82C。

以实际因素表示:尾煤产率=54.623 89-8.568 89E-003×捕收剂用量-0.111 54×起泡剂用量-0.041 111×入料浓度。

基于该模型,得出了尾煤产率的预测结果,预测值与试验值有较好的一致性。

可以看出,与精煤产率的变化趋势类似,在本试验的入料浓度范围内,入料浓度并不是影响精煤产率的显著因素。此外,随着捕收剂及起泡剂用量的加大,尾煤产率逐渐降低,最低值达24.59。在不同的入料浓度下,尾煤产率降低的速率及幅度不同。

3 结 语

通过分析试验的取值范围,入料浓度不是影响精煤产率的显著因素,随着捕收剂及起泡剂用量的加大,捕收剂用量越大,精煤灰分有所降低,随着起泡剂用量的加大,精煤灰分逐渐升高。