饮料食品灌装封盖机封盖压力动态控制方法

杨玉兰

河南省智慧农业远程环境监测控制工程技术研究中心(郑州 450046)

灌装机的功能是将饮料装入容器内并进行封口,其被广泛应用于食品工业中,如汽水、啤酒、果汁饮料等产品的装填灌注[1-2]。灌装过程主要分为瓶阀对中、开阀充气等压、进液回气、关阀泄压、灌装结束5个步骤,结束灌装后通过中间波轮进入封盖机,随封盖回转台旋转,在运行过程完成封盖。可以说,灌装封盖机是饮料包装机械的重要组成部分,其工作效率会影响灌装机的整体效率。灌装封盖机的工作原理是“有瓶开阀灌装,无瓶不开阀”,其机型具备多种功能,通过装换不同的配件可完成口服液与白酒酒盖的防盗盖和轧盖、各种塑料盖的拧盖、汽水啤酒等皇冠盖的压盖[3]。传统灌装封盖机的封盖压力难以掌控,难以集约化控制量化指标,过大的压力会导致封盖损坏以至失败,过小的压力则会导致封盖密封不严、产品质量不合格等问题[4-5]。

针对封盖压力难以控制的问题,许多学者对此展开研究。如:张伟等[6]采用带有死区的PID控制算法设计压力容器压力跟踪控制方法;高锦等[7]设计基于失配补偿Smith-RBF神经网络的主蒸汽压力控制方法。但是通过实际应用后发现这两种方法并不能有效保证动态压力控制的稳定性。

可编程逻辑控制器(PLC)为解决这一问题提供可能。PLC是专门为在工业环境下应用而设计的数字运算操作电子系统,其程序编写以梯形图形式出现,主要功能包括主机的关停、点动调试、碎瓶的清理、开关的控制、故障停机等[8]。PLC具有结构灵活、维护简单、体积小的优点。为此,针对传统方法的不足,利用PLC对灌装封盖机封盖压力展开动态控制,通过将一个PLC控制器与灌装封盖机电性连接从而改进灌装封盖机对封盖压力的控制,并利用参数自整定模糊PID控制算法有效解决常规的PLC控制器因只能实现静态耦合与稳态误差的消除而导致的压力控制效果较差问题,以期利用有效减少机械使用成本,保证设备安全平稳的运行,提高生产的自动化效率和生产质量,保障经济效益。

1 封盖动态控制方法设计

1.1 PLC的组成

PLC结构基本组成如图1所示,其核心是中央处理单元,受系统程序的管理控制。

图1 PLC的基本组成

PLC通过分析控制封盖对象的压力情况为其编制用户程序,中央处理器CPU对编制的程序和控制对象相关设置进行保存,并按照编制的用户程序对保存的信息进行处理。灌装封盖机的执行机构向输入接口发送工作命令,这些信息通过中央处理器CPU处理后以输出信号的形式由输出接口反馈至执行机构以完成工作命令[9]。同时,该PLC在运行过程中还可以通过扩展接口接收来自扩展单元的信号,通过外部设备接口接收来自其它PLC、编程器、监控设备、外部储存器等设备的信号。

1.2 控制算法

PLC的编写应用参数自整定模糊PID控制算法,可以在实现封盖压力静态耦合控制与稳态误差消除的同时,通过模糊控制较强的自适应能力消除动态耦合[10]。图2显示参数自整定模糊PID控制算法的结构。

图2 参数自整定模糊PID控制算法结构框图

应用参数自整定模糊PID控制算法后的PLC控制器,可通过模糊控制加快压力偏差较大时的响应速度,还可以在压力偏差较小时,在浸入稳态过程中切换到PID控制,从而消除静差、提高控制精度[11-12]。

通过离散化处理模糊PID控制算法控制规律中的积分与微分项,可得到离散PID控制表达式。

式(1)适合应用于PLC控制器的采样控制中,式中第f次采样时刻的计算机输出值、输入的偏差值分别为n(f)、e(f);第(f-1)次采样时刻输入的偏差值为e(f-1);Fp、Fi、Fd分别代表比例、积分、微分的系数;Fi=FpL/Li;Fd=FpLd/L;积分时间常数、微分时间常数、采样周期、采样序号分别用Li、Ld、L、f表示。

在采样控制中,n(f)=n(f-1)+Δn(f)。同时,利用递推原理可得出式(2)。

式中:Δe(f)=e(f)-e(f-1);Δn(f)为控制增量,其只与最近采样偏差值e(f)、e(f-1)采样和e(f-2)采样相关,算式不需要进行累加,误差对控制量的计算影响小,控制效果好。PID算法中的Fp、Fi、Fd必须符合被控对象结构与参数。灌装封盖机的提高响应速度与降低超调量存在无法调和的矛盾,需要通过模糊控制消除动态耦合[13-14]。

参数自整定模糊PID控制算法的输入值为误差e和其误差变化率ec,输出值为PID参数的调整量ΔFp,ΔFi及ΔFd。对运行中的误差e和其误差变化率ec进行不间断的检测,按照模糊控制原理在线修改PID参数,保证e和ec发生变化时的控制参数满足其要求,使得被控对象具备优良的动态性能与静态性能[15]。误差e、误差变化率ec,以及模糊判决输出值ΔFp,ΔFi及ΔFd的模糊集合通过模糊PID控制算法择出,其结果表现为语言值{NB,NM,NS,ZO,PS,PM,PB}={负大,负中,负小,零,正小,正中,正大};通过产生式规则表示e,ec,ΔFp,ΔFi及ΔFd隶属函数的一般形式如式(3)。

式中:偏差与偏差变化率分别为Au与Bu;模糊PID控制算法具备比例、积分、微分的作用,分别利用Fpu、Fiu及Fdu表示,并通过PC(ΔFpu&ΔFiu&ΔFdu)表达,其中存在输出值ΔFpu、ΔFiu和ΔFdu分别对应Au和Bu。

基于PLC的压力控制流程如图3所示。

图3 基于PLC的压力控制流程图

在初始化罐装封盖机后,通过PLC控制器对被封盖压力控制物体实施封盖压力控制,按下启动按钮,启动电磁阀和真空泵展开被控目标封盖压力控制,通过PLC控制器的参数自整定模糊PID控制算法的参数整定,判断压力值是否达到额定值。若未达到,继续执行参数整定,直至压力达到额定值,从而完成对封盖压力的动态控制。

2 结果与分析

为验证设计的基于PLC的灌装封盖机封盖压力动态控制方法的实际应用性能,设计仿真试验加以验证。

2.1 试验设备

以图4所示的灌装封盖机为试验对象,使其与PLC控制器之间形成电性连接,从而探究试验方法的封盖压力动态控制性能。灌装封盖机参数如下:机器功率370 W,整机质量65 kg,生产能力25个/min,适应范围:罐直径39~150 mm、罐高度30~150 mm。

图4 灌装封盖机

2.2 结果分析

为有效验证试验方法对灌装封盖机封盖压力的应用性能,避免试验结果的单一性,试验选取试验方法、基于带有死区PID控制算法的压力跟踪控制方法(文献[6]方法)、基于失配补偿Smith-RBF神经网络的压力控制方法(文献[7]方法)对封盖压力进行动态控制,通过对比3种方法封盖压力动态控制效果验证试验方法的优劣。

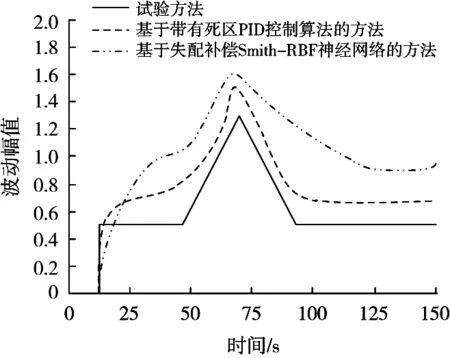

对比3种方法在设定的灌装机封盖压力3 MPa时,封盖压力的阶跃响应曲线,其结果如图5所示。

通过图5可以得出,试验方法控制下的封盖压力能够从初始点0快速到达设定值3 MPa;基于带有死区PID控制算法的方法控制下的封盖压力的波动幅度较大,在30 s后才能趋于平稳,且其平稳后的压力接近设定压力;基于失配补偿Smith-RBF神经网络的方法控制下的封盖压力的波动幅度是3种方法中最大,经过40 s才能趋于平衡,且其高于设定压力。相比之下,试验方法控制下的封盖压力比基于带有死区PID控制算法的方法、基于失配补偿Smith-RBF神经网络的方法控制下的封盖压力的超调量更小、调节时间更短,同时试验方法还可以保证工作点附近小范围震荡的消除与不存在稳态误差,从而验证采用试验方法控制下的灌装封盖机封盖压力的响应时间短、自动控制精度高。

图5 3种方法的封盖压力阶跃响应曲线

在此基础上,将封盖压力调整为4 MPa,分别应用3种方法进行罐装封盖机封盖压力动态控制,并对压力变化过程进行实时监测,结果如图6所示。

图6中A区、B区、C区分别代表模拟扰动下封盖压力超值波动的阶段、不同方法自动控制的响应阶段及不同方法控制下的压力趋于稳定的阶段。在4 MPa压力设定值下进行模拟扰动,封盖压力存在超值波动,图6(a)中封盖压力产生超值波动的最大波动幅度为0.36 MPa,是压力设定值的9%,说明试验方法在2:00时通过分析计算开始自动控制,在5 s的控制响应时间后将压力波动控制在-0.03~0.03 MPa范围内;图6(b)中封盖压力产生超值波动的最大波动幅度为0.51 MPa,是压力设定值的12.75%,说明基于带有死区PID控制算法的方法在2:00时通过分析计算开始自动控制,在6 s的控制响应时间后将压力波动控制在-0.1~0.1 MPa范围内;图6(c)中封盖压力产生超值波动的最大波动幅度为0.59 MPa,是压力设定值的14.75%,说明基于失配补偿Smith-RBF神经网络的方法在2:00时通过分析计算开始自动控制,在6 s的控制响应时间后将压力波动控制在-0.2~0.2 MPa范围内。3种方法下自动控制的压力不再出现超值波动的情况,虽然都趋于稳定,但是试验方法的波动范围最小,波动幅度最稳定,其他2种方法的控制误差、时滞均大于试验方法。

图6 3种方法的压力波动情况

调整压力值为0.5 MPa,统计采用3种方法进行封盖压力自动控制时的性能,试验结果如表1所示。

通过表1可知,试验方法控制下的灌装封盖机的超调量为0.11%,只需5 s的调节时间便能控制封盖压力维持稳定,且其封盖压力控制误差小、时滞短,在消除稳态误差的同时解决了响应速度提高与超调量降低之间矛盾,综合性能明显优于其他2种方法。

表1 不同方法的多项性能对比结果

试验结果验证应用试验方法的灌装封盖机在实际运行过程中可以针对不同封盖要求快速达到运行稳定状态,达到封盖压力动态控制的目的。

为验证试验方法对灌装封盖机压力控制过程中的随机扰动的抑制能力和稳定鲁棒性,设定封盖压力在50 s时的恒定干扰幅值为5%,并对其加入一个随机噪声,最大幅值为设定值的0.5%。3种方法控制下灌装封盖机的响应特性如图7所示、控制器的相应输出如图8所示。

通过图7和图8可知,应用试验方法后的灌装封盖机封盖压力因随机扰动造成相应波动的幅值相较于对比方法较小,与其相应控制器的输出变化幅度也相对最小,能够保障灌装封盖机的稳定运行。相比于2种对比方法,试验方法对随机扰动的抑制能力和鲁棒性更好。

图7 不同方法对随机扰动的抑制能力

图8 随机扰动下3种方法的控制器输出

3 结语

针对基于PLC的灌装封盖机封盖压力动态控制方法展开研究,通过应用PLC控制器实现对灌装封盖机的封盖压力控制。通过对比方法验证试验方法的优越性,其对机器的响应速度、控制精度均高于2种对比方法,同时具备较好的扰动抑制能力。整个封盖过程的运行得到更加安全平稳的保障。同时实现压力的迅速平稳,控制性能显著。