先进光源技术研发与测试平台(PAPS)2 K 超流氦低温系统流程设计与计算

孙良瑞 葛 锐 李少鹏 李 梅 韩瑞雄 常正则徐妙富 张祥镇 杨啸辰

(1 中国科学院高能物理研究所 北京 100049)

(2 中国科学院粒子加速器物理与技术重点实验室 北京 100049)

(3 中国科学院高能物理研究射频超导与低温研究中心 北京 100049)

1 引 言

先进光源技术研发与测试平台(Platform of Advanced Photon Source,简称PAPS)已于2017 年2 月启动建设,2021 年1 月底PAPS 低温系统已完成核心设备2 500 W 制冷机的验收,预计2021 年完成整个项目的建设。PAPS 低温系统建成后将成为目前中国国内温度最低、规模较大和制冷能力较强的超导腔性能测试和超流氦性能研究基地之一,支撑各种超导腔型研发过程中的超导腔垂直/水平性能测试和带束流测试。

随着超导加速器逐渐成为未来加速器发展的趋势,国内外多个实验室逐步开展和扩大2 K 低温系统的规模,以满足日益增加的超导加速器的发展需求。国内外具有代表性的2 K 或1.8 K 系统介绍如下:1994 年欧洲核子中心(CERN)建造7TeV 大型强子对撞机(LHC),2007 年LHC 低温系统温度达到1.8 K,是目前世界上最大的氦低温制冷系统[1];日本高能加速器研究机构(KEK)为ILC 和cERL 的预研建立了100 W@2 K 的STF 装置,开展高梯度超导腔的测试和运行,通过此套低温系统的建设,KEK 积累了丰富的2 K 低温系统的运行经验[2-3],从而为其ERL 装置中2 K 低温系统打下了良好的基础;德国电子同步辐射实验室(DESY)的TESLA 项目低温系统的制冷量为2.5 kW@2 K[4];美国有较多2 K 超流氦低温系统项目,杰弗逊实验室建立的CEBAF(Continuous Electron Beam Accelerator Facility)低温系统制冷量为4.2 kW@ 2.1 K[5];ORNL 实验室(Oak Ridge National Laboratory)建立的欧洲散裂中子源SNS 低温系统制冷量为2.4 kW@2.1 K[6];SLAC 实验室建立的LCLSII 的低温系统制冷量为4 kW@2 K[7];此外还有ERL 7.5 KW@ 1.8 K 低温系统[8],FRIB 3.6 kW@

2.1 K 低温系统[9]等。

目前中国国内建设完成并投入运行的2 K 超流氦低温系统有建在高能所的ADS 注入器I 低温系统[10],北京大学建设了中国国内第1 套2 K 大型低温液氦系统,2 K 下能提供57.5 W 的热负荷供超导腔运行[11]。中国工程物理研究院高平均功率太赫兹大型科研装置(CAEP FEL-THz) 采用1.3 GHz 超导加速器,低温系统为超导加速器提供2 K 低温环境,2 K下的制冷量大于66 W[12]。中国上海硬X 射线自由电子激光(SHINE)项目13 kW@2 K,CI-ADS 项目4.8 kW@ 2 K,HIAF 项目2 kW@ 2 K 正在建设中,CEPC-SRF 项目4 ×18 kW@4.5 K 低温系统,CSNS-II项目1k W@2 K 低温系统正在预研中。

本研究针对PAPS 2 K 超流氦低温系统的具体设计要求,采用关联式编程计算方法,确定合适的管道尺寸,获得关键节点参数。

2 流程设计

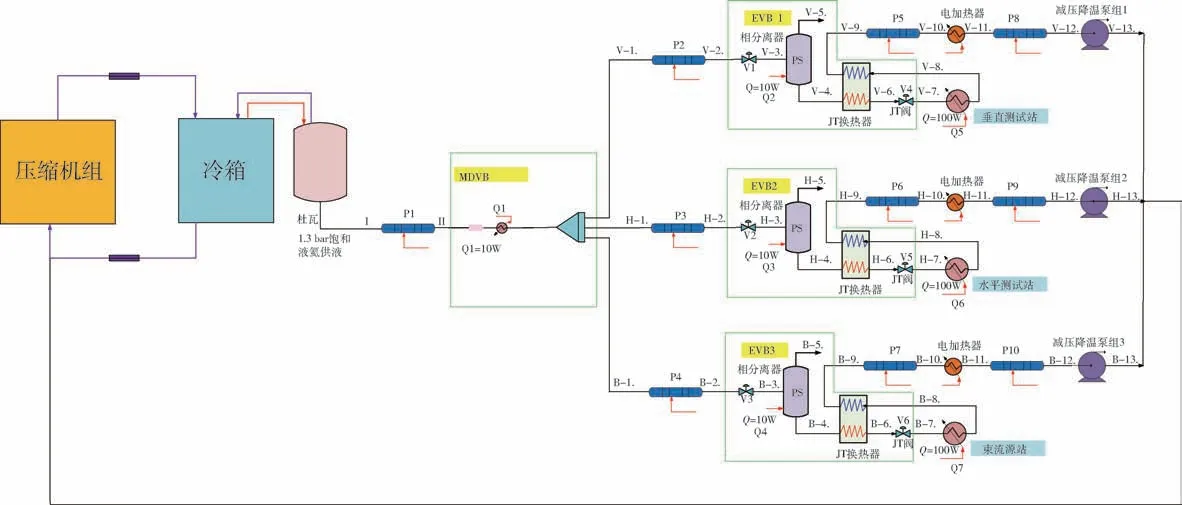

PAPS 2 K 超流氦低温系统的制冷量为2 500 W@4 K 或300 W@2 K,主要包括低温制冷系统、低温传输与分配系统、2 K 减压降温负压系统、超导设备垂直和水平测试系统、束流测试系统以及不纯氦气回收净化系统。制冷机产出的液氦储存在杜瓦内,杜瓦内的饱和液氦经低温管线传输至主分配阀箱,分配至垂直测试站、水平测试站和束流源测试站对应的4 K/2 K阀箱。4 K/2 K 阀箱主要由相分离器、2 K 负压换热器、低温阀门以及测量设备组成,产生的2 K 液氦为站点测试设备提供低温环境,回气经由电加热器加热至常温进入减压降温泵组,返回至压缩机低压侧。PAPS 低温系统流程示意图如图1 所示。

图1 PAPS 低温系统流程图Fig.1 Schematic diagram of PAPS cryogenic system

制冷机产生液氦储存于压力为1.3 ×105Pa 的5 000 L杜瓦中,该压力下的饱和液氦经过主分配阀箱分配传输至3 个测试站点,进入到设备端4 K/2 K分配阀箱,设定相分离器压力为1.25 ×105Pa,在相分离器中气相和液相分离,饱和液氦经过JT 换热器换进一步过冷至2.2 K,经过节流阀节流产生2 K 饱和液氦和饱和氦气,氦池对应的饱和压力为3 130 Pa。回气作为冷源经过JT 换热器换热,而后被电加热器加热至环境温度传输至减压降温泵组,经过常温流量计后返回至压力为1.05 ×105Pa 的压缩机低压侧。

PAPS 氦低温系统的模拟与计算基于系统热负荷需求,每个测试站点总热负载为100 W,主分配阀箱的漏热为10 W,各设备端4 K/2 K 阀箱的漏热为10 W。杜瓦至主分配阀箱管道长10 m,主分配阀箱至垂直、水平以及束流源测试站的距离分别为15 m、32 m和30 m,3 个站点负压回气管线至电加热器长度分别30 m、42 m 和39 m,电加热器跨厅至泵口距离约为100 m。多通道管线中氦管道漏热,根据工程经验定为0.5 W/m。

氦低温系统流程计算时根据工作情况进行合理化设定,运行时可根据实际情况调整。其中相分离器的工作压力为1.25 ×105Pa,超导腔所在氦池工作压力为3 130 Pa。氦池回气至减压降温泵入口的沿程压力损失控制在200 Pa 以内,阻力过大会降低泵组的有效抽速。一般电加热器的压力损失控制在50 Pa以内,JT 换热器5 g/s 负压侧的压差不超过100 Pa,因而低温回气管道和常温回气管道的阻力损失要求控制在50 Pa 以内。接下来根据压力限制要求,开展管道选型计算。

3 流程计算

3.1 流程计算模型

在流程设计的基础上,对整个系统进行一维建模,建立的计算模型如图2 所示。

图2 流程计算建模示意图Fig.2 Modeling diagram of process calculation

其中P1 为杜瓦至主分配阀箱管道,P2—P4 分别为主分配阀箱至垂直、水平以及束流源测试站的管道,P5—P7 为2 K 设备端阀箱至电加热器的管道,P8—P10 为电加热器至泵口的管道。Q1 为主分配阀箱热负载,Q2—Q4 为2 K 设备端阀箱热负载,Q5—Q7 为超导腔测试站热负载;V1—V3 为2 K 设备端阀箱的供液阀门,V4—V6 为节流阀。I 点为起始点,液氦流经主供液管P1,在主分配阀箱中被分配传输,经过P2—P4 分别到达垂直、水平以及束流测试系统,在2 K 阀箱里被气液相分离、换热和节流,产生2 K饱和液氦为设备提供低温环境,回气经过电加热器和回气管线P5—P10 到达减压降温泵口,减压降温泵的出口回到压力为1.05 ×105Pa 的压缩机吸气口。

考虑到3 个系统在低温流程上的相似性,本研究重点对超导腔的垂直测试系统进行流程计算,计算时设定相关初始条件,主管线入口(I 点)为压力1.3 ×105Pa 的饱和液氦,温度为4.5 K,超导腔所在的垂直测试杜瓦内氦池工作压力为3 130 Pa,管道材料为SS304,粗糙度为5.0 ×10-5,氦低温传输管线漏热为0.5 W/m,P1 长度为10 m,标准弯头3 个,主阀箱至垂直测试站阀箱P2 长度为15 m,标准弯头4 个,4 K/2 K 阀箱至电加热器P5 长度30 m,标准弯头5个,电加热器至泵口P8 长度为100 m,标准弯头10 个。

3.2 流程计算

2 K 超流氦有多种获得方式,不同的方式有不同的节流效率[13],可以通过节流、预冷节流等方式获得,PAPS 2 K 超流氦低温系统为获得更高的节流效率,通过2 K 换热器和节流阀,采用预冷节流的方式获得。其中的超导腔垂直测试系统2 K 超流氦获得方式如图3 所示。

图3 垂直测试系统2 K 超流氦获得流程图Fig.3 Flow chart of vertical test system for 2 K superfluid helium

相分离器内为1.25 ×105Pa 下的饱和液氦,温度为4.45 K,节流前通过2 K 换热器与冷氦气回气换热至更低温度,从而获得更高的节流效率。垂直测试杜瓦的2 K 液氦通过2 K 换热器和电加热器与减压降温泵组相连,保证杜瓦内压力稳定在2 K 饱和液氦对应压力3 130 Pa。

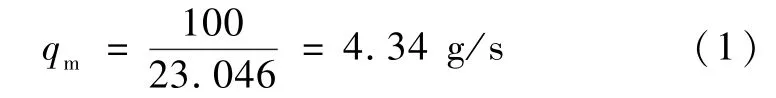

前文所述,单个站点的热负荷为100 W,该热负荷全部由2 K 超流氦的汽化潜热提供,2 K 超流氦的汽化潜热为23.046 J/g,由此可计算出杜瓦内2 K 液氦消耗量。

2 K 液氦消耗量为:

根据节流效率计算出相分离器供液的质量流量,而节流效率由被冷却后的节流前温度决定,由于冷氦气回气理论最低温度为2 K,没有换热器时为相分离器内压力1.25 ×105Pa 饱和液氦,温度为4.45 K,所以节流前温度范围为2—4.45 K。假定相分离器至节流前的压力损失为300 Pa,节流前压力为1.247 ×105Pa,可根据式(2)计算出相应温度下对应的节流效率η为:

式中:h为节流前氦的焓值,J/g;;hg和hl分别为节流后2 K 饱和状态下液相氦和气相氦的焓值,J/g。相分离器供液的质量流量可根据式(3)得出:

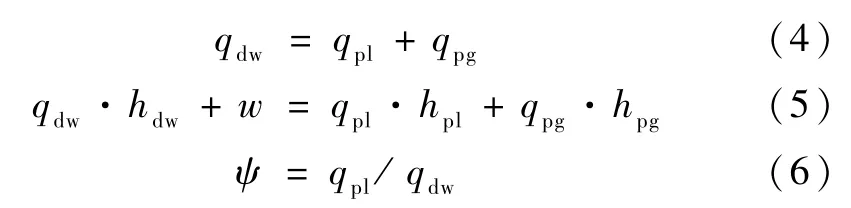

不同的节流前温度与节流效率以及相分离器供液质量流量的关系如图4 所示。

图4 节流前温度对节流效率和质量流量的影响Fig.4 Effect of throttling temperature on throttling efficiency and flow mass

由图4 可知,节流前温度越低,节流效率越高,所需质量流量越小。节流前温度受换热器的结构以及换热效果影响,假定节流前温度为2.8 K,此时节流效率约为84.4%。由式(3)得出相分离器提供的质量流量qpl为5.14 g/s,该质量流量是由杜瓦提供,杜瓦内饱和液氦状态为1.3 ×105Pa、4.5 K,相分离器内饱和液氦状态为1.25 ×105Pa、4.45 K,假定相分离器液位不变,考虑漏热可得出以下质量平衡和能量平衡公式:

式中:qdw为杜瓦供液质量流量,g/s;qpl和qpg分别为相分离器内液相和气相的流量,g/s;W为沿程以及阀箱漏热,W;ψ为传输效率或者相分离器的液化率。由上述公式以及物性参数可计算出传输效率为ψ为74.12%,杜瓦提供的质量流量为6.936 g/s,相分离器的回气流量qpg为1.796 g/s。

根据关联式公式计算压力损失[14]:

式中:Δp为压力损失,Pa;f为流体运动摩擦因子;μ为动力粘度,N·s/ m2;ρ为密度,kg/m3;u为流动速度,m/s;l为流动距离,m;D为管路直径,m。

4 计算结果

相同的方法计算另外两个站点束流源测试站和水平测试站,5 000 L 杜瓦需需为这两个站点提供的1.3 ×105Pa 饱和液氦流量分别为7.2 g/s 和7.385 g/s,所以制冷机液氦储存杜瓦需为设备端提供21.52 g/s 的流量。

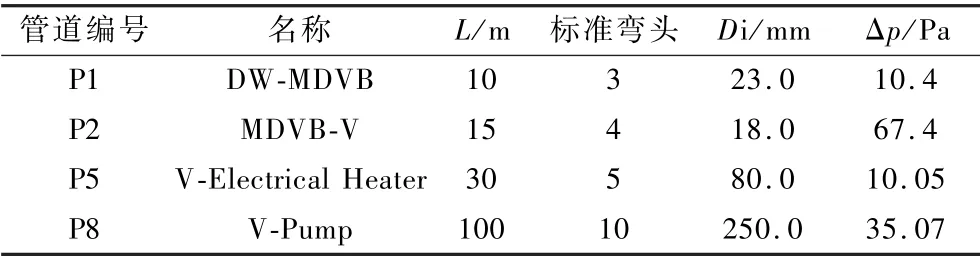

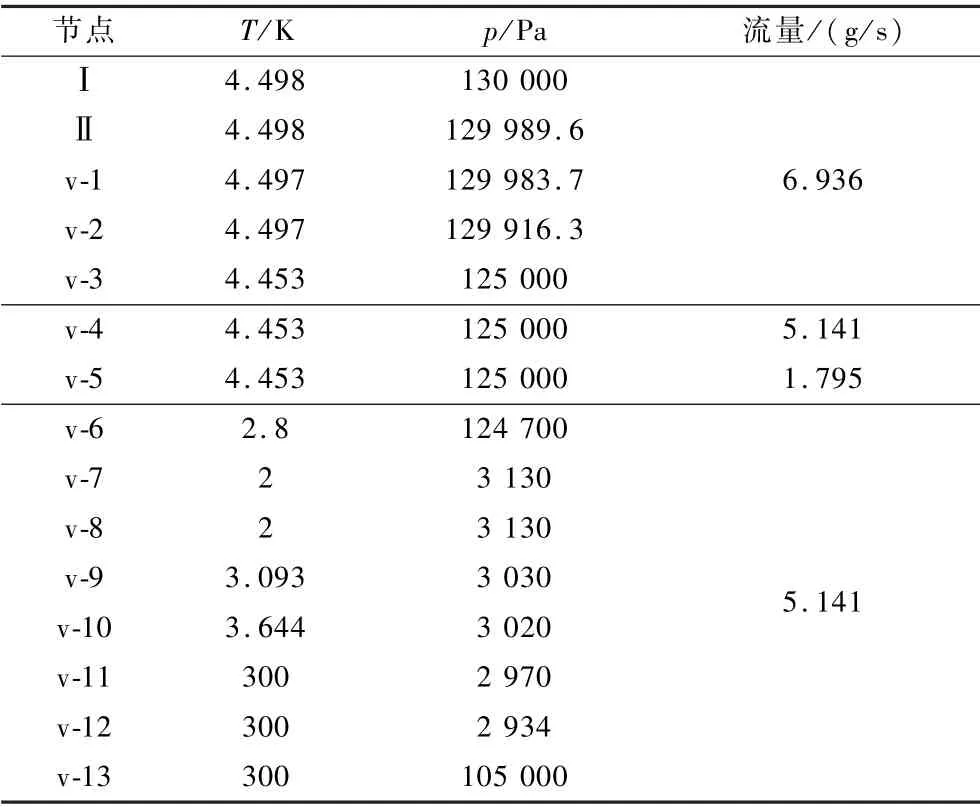

本研究重点计算了垂直测试站单独运行时各个节点的状态参数。在电加热器的压力损失控制在50 Pa,JT 换热器5 g/s 负压侧的压差100 Pa 的情况之下,低温回气管道和常温回气管道的阻力损失分别为10.05 Pa 和35.07 Pa,因此氦池回气至减压降温泵入口的沿程阻力为195.12 Pa,不超过200 Pa,管道选型合适,能够满足要求。PAPS 氦低温系统管道压降和选型结果如表1 所示。节点参数只给出垂直测试站,如表2 所示。同样水平测试站和束流测试站的表格类似,在这里就不再赘述。

表1 PAPS 氦低温系统管道垂直测试站压降和选型结果表Table 1 Pressure drop of pipes and pipes size selection results of PAPS helium cryogenic system

表2 PAPS 氦低温系统垂直测试站各节点参数表Table 2 Node parameters of vertical test station in PAPS helium cryogenic system

表中v-7 和v-8 分别为干度为0.156 的3 130 Pa下的两相氦和该压力下的饱和氦气,v-9 至v-10 通过回气电加热器将低温氦气加热到室温300 K,加热器功率约为7 900 W。

5 结 论

本研究对先进光源研发与测试平台(PAPS)2 K超流氦低温系统进行了流程设计与计算,涉及到管道和阀门的规格选型。根据流程设计建立计算模型,2 K超流氦的获得方式选定预冷节流的方式,计算了不同节流前温度下的节流效率,根据100 W 的热负荷,并按照能量和质量流量守恒以及关联式编程计算了垂直测试站的各路流量,在热负荷为100 W 稳定运行时,5 000 L 液氦杜瓦需提供6.936 g/s 的质量流量。对先进光源研发与测试平台(PAPS)2 K 超流氦低温系统的分析计算结果为部分设备和管材的选型以及系统建成后的联合调试提供了参考。