辊压机联合粉磨系统的节电改造

潘沛

1 Z公司辊压机开路联合粉磨系统配置

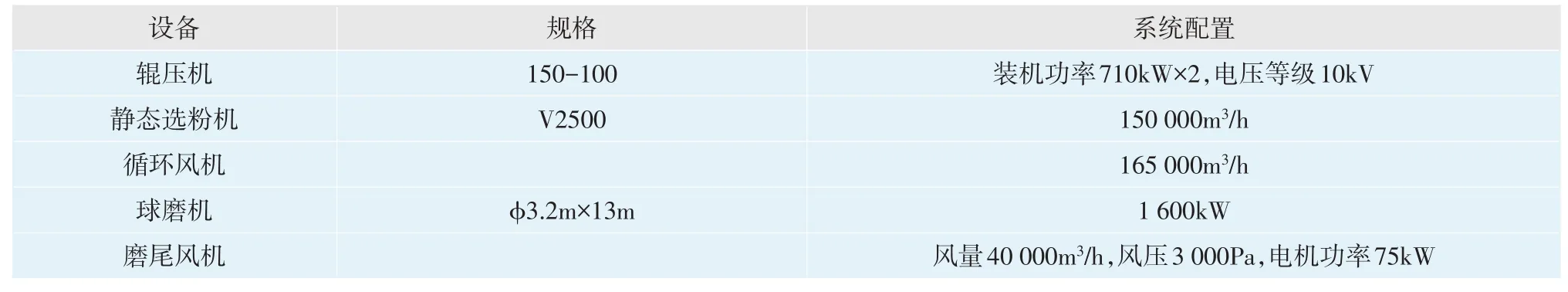

Z公司水泥粉磨系统配置辊压机+V型静态选粉机+球磨机的开路联合粉磨系统,辊压机型号为150-100,球磨机为φ3.2m×13m三仓球磨机。系统生产P·O42.5水泥,主要混合材为粒化高炉矿渣,同时掺入一部分粉煤灰及少量石灰石。系统主机配置见表1。

表1 系统主机配置

在该联合粉磨系统中,辊压机与球磨机装机功率比=1 420kW/1 600kW=0.887 5,已经达到辊压机配置静态选粉机工艺的上限。参照类似配置的水泥粉磨系统,在生产比表面积≥350m2/kg的P·O42.5水泥时,系统电耗应<30.0kW·h/t。但该系统实际的产量为98t/h,电耗为33.0kW·h/t左右,且系统操作采取增大磨尾通风量模式,出磨水泥颗粒粒径易变大,产量波动较大。因此,该系统尚有较大的增产降耗空间。

2 影响电耗的因素

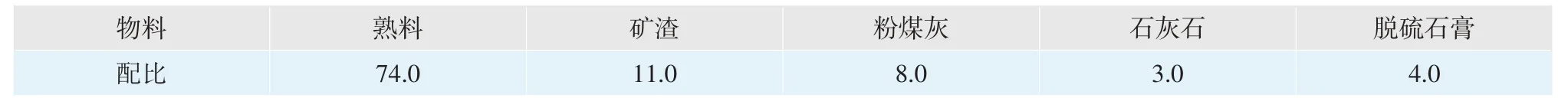

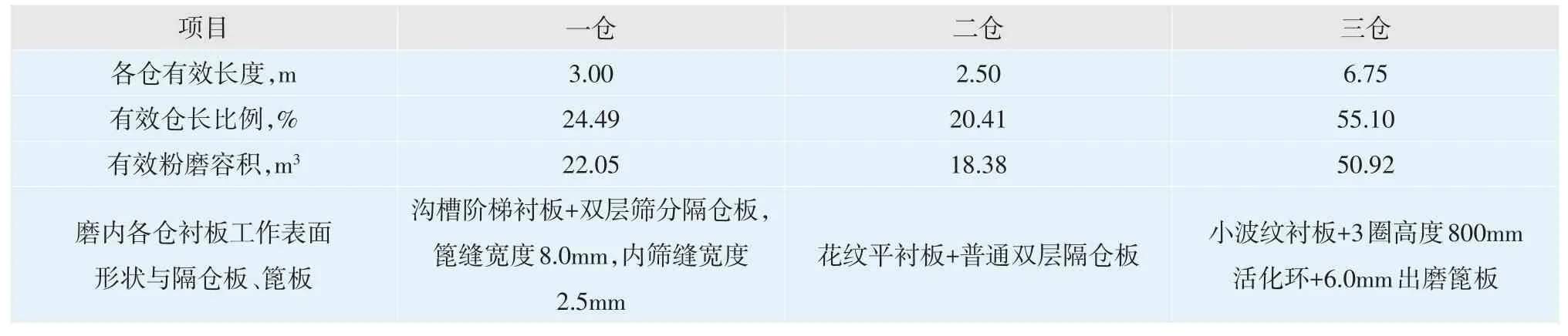

公司生产的P·O42.5水泥物料配比见表2,φ 3.2m×13m三仓开路球磨机磨内结构技术参数见表3,磨内各仓研磨体原始级配见表4。

表2 P·O42.5水泥物料配比,%

表3 三仓开路球磨机磨内结构技术参数

表4 研磨体原始级配

(1)作为水泥混合材的粒化高炉矿渣与粉煤灰,两者的易磨性都不好。由于产地、化学成分及矿物组成不同,粒化高炉矿渣的粉磨功指数多在17~30kW·h/t之间,而粉煤灰的粉磨功指数在34kW·h/t左右,两种废渣的易磨性均比水泥熟料差[1]。对于易磨性差的物料而言,公司原一仓钢球级配的平均球径偏小,冲击粉碎势能小,不能满足将物料粗粉磨细的要求。

(2)该系统开路磨球磨机生产过程中磨内温度较高,易造成物料在研磨体和衬板表面粘附,削弱磨机磨细能力。

(3)磨尾出料篦板堵塞有研磨体,严重影响了磨内通风与过料能力,这也是导致磨内温度偏高的原因之一。良好的磨内通风,可以降低粉磨温度,减轻或消除糊磨现象。

被研磨体堵塞的磨尾放射状篦缝的出料篦板见图1。

图1 被研磨体堵塞的磨尾放射状篦缝的出料篦板

3 改造措施

通过分析上述粉磨系统中球磨机存在的问题,可知影响该系统生产能力与电耗的关键在于球磨机。为此,我们采取了以下改造措施。

(1)优化调整各仓研磨体级配。提高一仓研磨体平均球径,以更好地适应易磨性较差的入磨物料的粉磨。同时,增加二仓与三仓研磨体的研磨面积,强化其研磨能力[2]。优化调整后的磨内各仓研磨体级配见表5。

表5 优化调整后的研磨体级配

(2)更换磨尾出料篦板。采用耐磨钢板切割组合形式的、可更换筛片的自清洁出料篦板(专利产品),篦缝宽度5.5mm,筛片通孔率25%以上,确保磨内具有良好的通风与过料能力。可更换筛片型自清洁磨尾出料篦板见图2。

图2 可更换筛片型自清洁磨尾出料篦板

4 改造效果

技改后,公司P·O42.5水泥产量由98t/h提高至127t/h,增产29t/h,增产幅度29.59%;系统粉磨电耗由33.0kW·h/t降至28.3kW·h/t,节电4.7kW·h/t,节电幅度14.24%。按照年实际产量80万吨计算,可节电376×103kW·h/年;以平均电价0.50元/kW·h计,节电效益达188万元/年。

5 结语

对于水泥联合粉磨系统而言,球磨机研磨体级配设置需要充分考虑入磨物料的易磨性。如果物料的易磨性差,必须提高一仓研磨体的平均球径,增强一仓的冲击破碎能力;同时还需提高球磨机二仓与三仓研磨体的研磨表面积,增强其磨内磨细能力。另外,可采用通孔率高且篦缝不易堵塞的篦板,确保磨内具有良好的通风与过料能力,这也是水泥联合粉磨系统增产节电的必要条件之一。