粉煤灰易磨性及活性指数研究分析

刘迪,何毛,陈军,聂文海,赵剑波

1 引言

我国是能源消耗大国,同时燃煤的火电又是最主要的能源供应渠道之一,从而导致粉煤灰的排放量越来越多。经多年的研究和应用,粉煤灰作为水泥掺合料或者混凝土胶凝材料,在水泥和混凝土中的使用量越来越多,发挥着越来越重要的作用。

因为水泥混凝土中掺入少量的粉煤灰会导致其早期强度下降,为了改善其性能,国内外有关学者对粉煤灰进行了活化处理,以激发粉煤灰的活性,提高水泥混凝土强度。目前,粉煤灰活化改性的方法主要分为三类:一是物理活化,即通过机械磨细来破坏粉煤灰玻璃体的结构,同时增加其比表面积,以提高粉煤灰与Ca(OH)2的水化反应速率,加强粉煤灰颗粒界面的结合能力。二是化学活化,即用化学激发剂来激发粉煤灰的活性。目前常用的粉煤灰激发剂有:碱性激发剂(NaOH、Na2SiO3和Na2CO3等),硫酸盐(CaSO4、Na2SO4等),氯化物(NaCl、CaCl2等)。三是复合活化法,是在机械活化粉煤灰的基础上,加入化学激发剂的方法。本文将重点研究物理活化对粉煤灰比表面积和活性指数的影响。

2 原材料及实验方法

样品为不同地区的原状粉煤灰。分别将2.5kg试样装入φ305mm×305mm球磨机,磨机转速70r/min,钢球φ40mm×30kg,断续粉磨30、40、50、60、70min。每个时间点取出20g粉料,按照GB/T 8074-2008《水泥比表面积测定方法勃氏法》,测定试样比表面积,作比表面积-粉磨时间关系曲线,由曲线求得T6000。

粉煤灰的活性指数测定,参照GB/T 12957-2005《用于水泥混合材的工业废渣活性分析》进行。

3 实验结果与讨论

3.1 化学组成

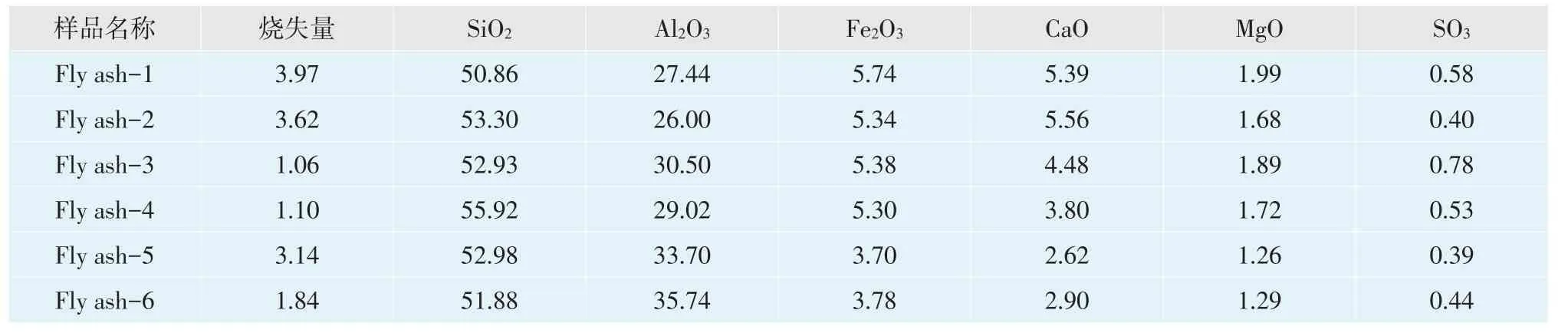

表1 为不同地区粉煤灰的化学组成,从表1中可以看出,除少量未燃尽的炭(常用烧失量表示)外,粉煤灰主要由SiO2、Al2O3、Fe2O3及少量CaO、MgO和SO3等氧化物所组成,SiO2含量约为50%,Al2O3含量为26%~36%,Fe2O3含量约为5%,CaO含量为2%~6%(低钙灰),MgO含量为1%~2%,其中SiO2、Al2O3和Fe2O3三者含量之和占总量的70%以上。

表1 不同地区粉煤灰化学组成,%

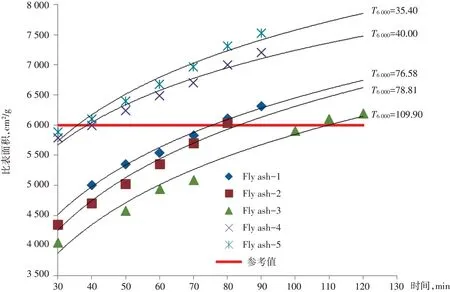

3.2 易磨性

图1 为不同地区的粉煤灰在规定时间内被粉磨所对应的比表面积曲线图。从图1中可以看出,不同地区粉煤灰,在粉磨至相同比表面积时,所需的研磨时间相差较大。当粉煤灰粉磨至比表面积6 000cm2/g时,所需时间最少为35.4min,最多为109.9min。

图1 不同地区粉煤灰T6 000

3.3 活性指数

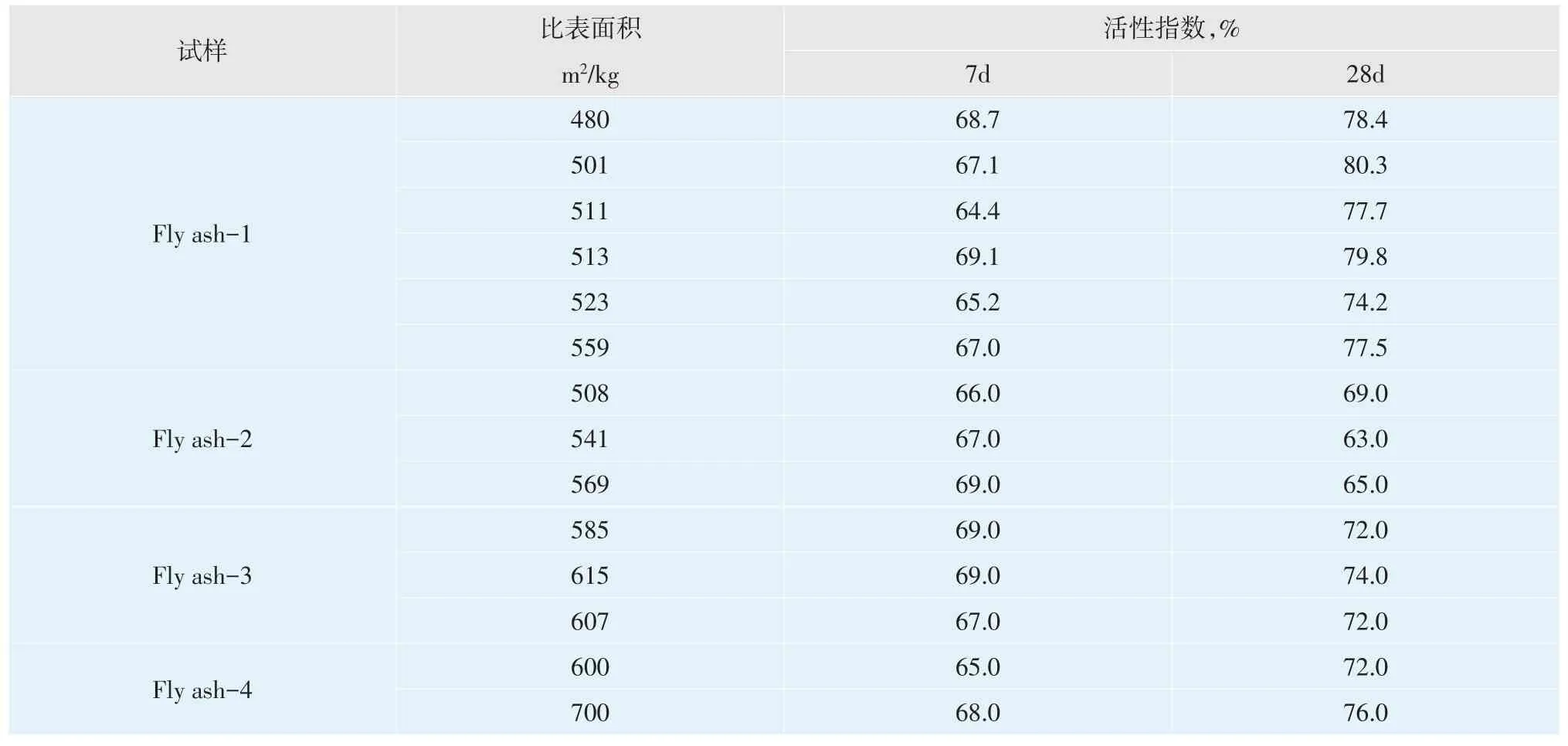

表2 为不同地区粉煤灰粉磨至不同比表面积时的7d和28d活性指数。从表2中可以看出,不同地区,粉煤灰粉磨至不同比表面积时,7d活性指数相近,均在60%~70%之间;28d活性指数相差较大,最低63%,最高80%。

表2 不同地区粉煤灰的比表面积7d与28d活性指数

由实验数据可知,粉煤灰比表面积对水泥砂浆的强度贡献呈一定的对数关系。当粉煤灰比表面积从480m2/kg增至700m2/kg时,其7d和28d活性指数没有明显的增长,说明粉煤灰粉磨至一定的细度,对应水泥砂浆强度的增长应有一个临界值。

4 结论

通过研究不同地区粉煤灰比表面积的活性指数可以看出,单纯通过物理活化的方法提高粉煤灰的活性是有限的。水泥砂浆和混凝土中掺一定量的粉煤灰,主要是为了改善水泥的需水量、混凝土的和易性以及耐久性,仅通过粉磨提高粉煤灰的细度,以增加能源消耗为代价来提高水泥混凝土强度是很不经济的。