混凝土凝结时间偏长问题的分析及解决措施

董志,时耀辉,崔文刚,杜会平,贾坤鹏

我公司年产高标号水泥300万吨,广泛应用于南水北调、石家庄新客站、地铁等国家及地方重点工程。2020年11月4日晚,使用我公司水泥的XH混凝土搅拌站反映其生产的C30混凝土出现严重的缓凝现象,搅拌站技术人员反复查找也未能发现缓凝现象发生的原因,此问题严重影响了客户混凝土的正常生产,存在较大的质量风险,亟需解决。

1 现况简述

现场实地查看发现,在超过规定终凝时间2h后,施工现场两批混凝土试块仍然松软,用手触碰能留下明显印痕,存在严重缓凝现象,混凝土凝结状态如图1、2所示。

图1 试块1超规定时间后混凝土凝结状态

2 原因分析

我公司售后服务人员与该站技术人员结合现场实际以及混凝土生产情况,从混凝土配比、水泥质量、混凝土用外加剂质量、混凝土用配合料质量等进行了一系列试验分析验证,结果如下。

图2 试块2超规定时间后混凝土凝结状态

2.1 混凝土配比分析

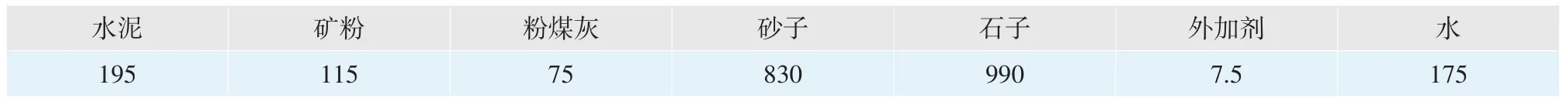

现用C30混凝土配比正常,未发现明显差异,具体数据见表1。

表1 现用混凝土配比,kg

2.2 水泥质量分析

从水泥质量检测、不同厂家水泥对比、同一水泥不同搅拌站对比等三个维度对水泥质量进行了分析,结果均显示水泥质量正常,具体试验如下:

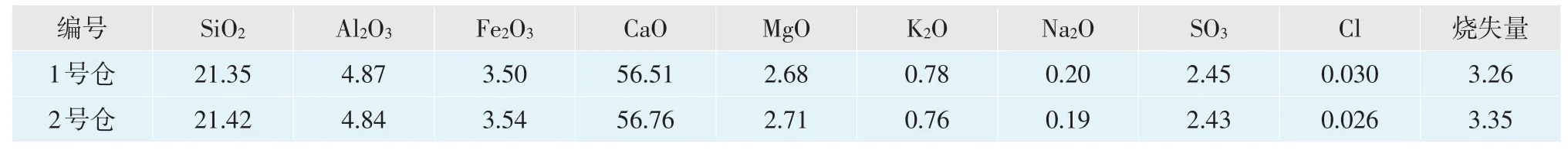

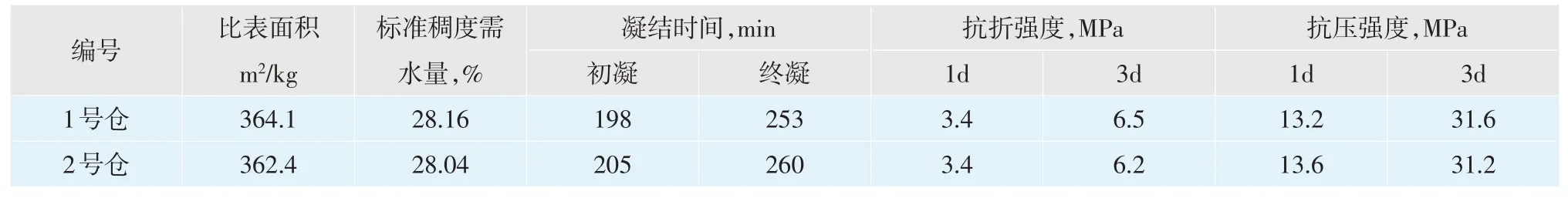

(1)水泥质量检测

自该站1号、2号水泥储仓取回我公司水泥样品进行荧光分析,检测其凝结时间和强度等项目,检测结果均正常,具体数据见表2、3。

表2 水泥化学成分分析,%

(2)不同厂家水泥对比

除我公司生产水泥外,另选了DX、ZL两家公司生产的水泥,均制作C30混凝土,观察试块,均出现严重缓凝现象;同时,在该站实验室对我公司水泥进行了净浆检验,硬化结果正常。

(3)同一水泥不同搅拌站对比

为进一步查找原因,自XH站取一部分库存水泥样品送至ZT站试验室,用XH站库存我公司水泥与ZT站用水泥分别制作混凝土,进行对比(其他原材料、外加剂均为ZT站现用),硬化正常。

2.3 外加剂质量分析

本次外加剂质量分析主要采用对比分析方法,即用该搅拌站仓储我公司水泥及新进我公司水泥,分别配用HY、YL两家外加剂,制作C30混凝土,进行对比,并加做一组纯水泥对比,均出现缓凝现象。

2.4 对混凝土配合料质量进行分析

(1)设计“矿粉、粉煤灰双掺”“单掺矿粉”“单掺粉煤灰”三组混凝土配方进行试生产,到期观察试块,均出现缓凝现象。

表3 水泥物理性能分析

(2)设计不同砂源进行对比分析,用XH站仓储水泥分别配用ISO标准砂及该站生产用砂做胶砂进行对比(室外养护),到期后观察试块。ISO标准砂砂浆硬化正常,该站生产用砂砂浆未硬化,40h后继续观察,该站生产用砂砂浆仍未硬化。

(3)通过试验分析初步判断,混凝土用砂可能是导致本次混凝土凝结时间异常的原因。为进一步验证此结论,分别用我公司水泥、DX公司水泥(新进)分别配用该站粗砂及该站前期库存砂进行混凝土对比实验。经过观察,两家公司水泥用该站前期库存砂拌合的混凝土硬化均正常,无明显区别;两家公司水泥用该站现用粗砂拌合的混凝土均未硬化,结构松散。

2.5 砂源质量追溯分析

为进一步查找砂源质量问题,经与供应商沟通了解并进行实地查看,得知砂源地附近有一座化工厂,其废水阶段性排出至存砂地。由于我公司检测能力有限,委托外加剂公司开展了相关分析。通过分析得知,废水中含有一种醇类物质,进一步咨询相关专家得知,醇类化合物对硅酸盐水泥的水化过程具有不同程度的抑制作用。该醇类化合物致硅酸盐水泥缓凝作用机理在于,该醇类化合物羟基吸附在水泥颗粒表面,与水泥水化产物表面上的O2-形成氢键,同时,其他羟基又与水分子通过氢键缔合,同样使水泥颗粒表面形成一层稳定的溶剂化水膜,从而抑制了水泥的水化过程。

3 解决措施及效果验证

为消除现用粗砂致缓凝影响,售后服务人员与该站技术人员共同制定了三条解决措施并进行了相应试验验证。一是现用粗砂与原有库存砂按照1:1搭配使用,二是将现用粗砂进行多次水洗,消除其致缓凝影响,三是要求砂源供应商采取防护措施,保证化工厂废水不侵蚀砂源。

通过对比观察,采取措施后,表4中的4组配比方案制作的混凝土,均达到正常终凝时间,并得出如下结果:

表4 混凝土配比方案

(1)混凝土用砂消除缓凝成分后,可正常使用。

(2)含缓凝成分的砂与正常砂按一定比例搭配后,缓凝成分被稀释,含量降低,缓凝作用减小。

(3)配制高标号混凝土时,水泥用量大幅度提高,砂子用量降低,砂中缓凝成分的缓凝作用被水泥部分消解,缓凝作用降低,混凝土凝结时间趋于正常。