国内外烟气脱汞技术研究进展

赵琳,刘庆岭,彭学平,胡芝娟,刘瑞芝

1 前言

汞是一种剧毒污染物,不仅会对生态环境造成严重污染,而且也会对人类健康造成巨大危害。汞的沸点低,挥发性强,可随着大气在全球范围内迁移和沉降至土壤、地表水以及地下水中,污染环境。汞和汞的化合物可以通过人体的呼吸道、消化道和皮肤接触被吸收,损伤人的神经系统,引起人体组织病变,因此,汞及汞的化合物的污染治理十分重要。

我国很大一部分汞的排放来自工业用煤产生的烟气。目前初步估算,我国人为源的大气汞的年排放量在500~700t,约占全球大气汞总排放量的33%,其中燃煤、锌冶炼和水泥生产是当前最主要的三大汞释放源,水泥行业汞排放量约占总排放量的14.3%。

为保护环境,国家和地方相关部门先后颁布了一系列标准来控制汞的排放。在GB 4915-2013《水泥工业大气污染物排放标准》和GB 30485-2013《水泥窑协同处置固体废物污染控制标准》中,首次将汞列为水泥行业的限制排放污染物,控制指标为≤0.05mg/Nm3。上海地方标准DB 31/933-2015《大气污染物综合排放标准》规定,自2017年1月1日起,全面执行汞及其化合物排放限值0.01mg/Nm3。为满足国家和地方标准规定,水泥工业迫切需要寻找效率高、成本低的脱汞技术以降低烟气中汞的排放。

目前,水泥工业控制汞排放的技术主要有:燃煤替代、燃烧前的燃料脱汞、燃烧中加入添加剂脱汞和燃烧后的烟气脱汞。其中,燃烧后的烟气脱汞是汞脱除的最关键技术。

燃烧后烟气中汞的存在形式主要有颗粒态HgP、元素态Hg0和氧化态Hg2+(主要为HgCl2)三种。其中,氧化态的Hg2+可以溶解于液体中,借助湿法脱硝或湿法脱硫工艺部分脱除;颗粒态的HgP大部分可通过除尘设备与粉尘一起去除;元素态的Hg0热力学性质稳定,在低温条件下很难被氧化,且在液体中较难溶解,因此很难通过通常的物理化学方法去除,只能将其氧化至高价态后进行脱除。目前,文献记载和工业应用报道过的烟气脱汞技术主要有冷凝脱汞技术,吸附脱汞技术,氧化吸收脱汞技术,协同脱汞技术和其他脱汞技术等,下文将对以上技术进行简要介绍。

2 冷凝脱汞技术

元素态Hg0的饱和蒸气压受温度影响很大,在100℃时是在10℃时的400倍左右。利用这种特性,可以通过对工业烟气进行降温来实现对元素态汞的冷凝,达到脱汞目的。

目前,工业上应用较多的是采用冷凝水冷凝烟气的方式将汞冷却下来进而脱除。如,中国葫芦岛锌厂曾采用该方法处理含汞0.1%的锌精矿,脱汞效率为80%~90%。再如,欧洲的一家水泥企业曾通过将增湿塔出口烟气温度从180℃降至150℃的方法,有效地减少了水泥生产线汞的排放总量。

冷凝脱汞技术工艺简单,易操作,但该技术主要适用于汞浓度较高的烟气中汞的粗去除,单独使用较难满足工业生产过程全部汞的排放要求。采用冷凝脱汞技术粗脱汞后的烟气,仍存在一定量的汞,后续需联合精脱汞技术进一步脱除。如,在冶炼汞的系统中,可以通过喷射水的方法除尘、降温和进行精脱汞,烟气经过喷射装置后,烟尘和汞的含量大大降低,获得的粗汞经处理后可直接出售,创造经济效益。表1为不同温度下汞的饱和蒸气压。

表1 不同温度下汞的饱和蒸气压

3 吸附脱汞技术

吸附脱汞是通过在尾部烟道内喷射吸附剂而脱汞,是当前脱汞技术研究的热点。吸附脱汞技术主要包括碳基吸附剂脱汞、粉煤灰吸附剂脱汞、钙基吸附剂脱汞、金属和磁性吸附剂脱汞以及矿物类吸附剂脱汞等脱汞技术。

3.1 碳基吸附剂

3.1.1 活性炭

活性炭具有丰富的孔结构和较大的比表面积,对各种物质的吸附能力都很强,利用活性炭的这种特性,可以对汞进行吸附脱除。与其他吸附剂脱汞技术相比,活性炭脱汞技术(ACI)是目前唯一一个被商业化应用,也是最为成熟的脱汞技术。

采用活性炭吸附技术进行脱汞,包括物理吸附和化学吸附两个过程,脱汞的最终效果与活性炭的物化性质、烟气温度、停留时间等有关。活性炭脱汞技术包括两种工艺布置方式。一种工艺布置方式是将活性炭的细粉喷入烟道中,一部分汞吸附于活性炭中,由除尘器脱除;另一部分汞被活性炭吸附氧化后,进入脱硫系统中被脱除。另一种工艺布置方式是将活性炭布置在固定床反应器中,对汞进行吸附脱除。

Zhao[1]等人分别在模拟烟气夹带流实验系统、中试0.3MWth循环流化床燃烧(CFBC)系统和75t/h工业循环流化床锅炉系统中研究了溴化稻壳活性炭(RHAC-Br)喷吹除汞的机制。为了进行比较,还研究了溴化椰壳活性炭(CHAC-Br)和溴化煤基活性炭(CACB-Br)在模拟烟气和燃煤烟气中的除汞性能。Zhao[1]等人在0.3MWth CFBC中试装置中进行的研究表明,三种吸附剂在燃煤烟气中的注入温度和除汞机制,与在模拟烟气中的注入温度和除汞机制存在较大差异,主要是由于Hg2+和HgP的占比较大;RHAC-Br的除汞性能与商用活性炭(CAC-Br)相当。在75t/h工业循环流化床锅炉系统中进行的工业试验结果表明,注入RHAC-Br和注入CAC-Br的脱汞效率相当,验证了溴化生物质活性炭可以作为溴化活性炭在大型燃煤锅炉系统中的有效替代吸附剂。

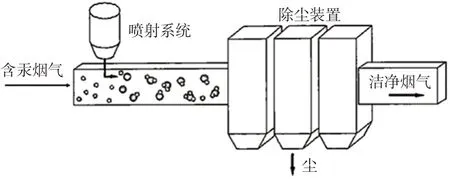

目前,活性炭烟道喷射吸附脱汞技术在工程应用中有着良好的表现,但也存在着一定的问题,具体体现在:活性炭在使用过程中不断被消耗,这样会增加运行成本,且吸附汞的活性炭存在二次污染等问题;在处理吸附了汞的活性炭的过程中,会增加除尘系统的负担;烟气中硫含量较高时,往往脱汞效果会受到影响。据美国国家环境保护局估算,若将脱汞效率控制在90%,那么每脱除1kg汞大约需11 023~61 728美元的资金投入。图1为活性炭烟道喷射脱汞工艺流程示意图。

图1 活性炭烟道喷射脱汞示意图

3.1.2 活性炭纤维

与活性炭相比,活性炭纤维(ACF)是一种新型的优质脱汞材料,其比表面积高(可达活性炭的两倍甚至更高)且孔道丰富,吸附速度快且容量大,脱汞性能优异。通过对活性炭纤维进行化学改性,如在表面负载卤素、硫等,可以提高其脱汞性能,但目前对活性炭纤维脱汞技术的研究大多还只是停留在实验室阶段。有报道称,采用活性炭纤维对煤粉燃烧尾气进行脱汞试验,在70℃的反应条件下,汞的脱除效率达65%~90%。改性后的活性炭纤维样品中含有“C=N”和“C=O”基团,在一定程度上提高了其脱汞效能。

3.1.3 活性焦

活性焦是一种固体颗粒吸附剂,它以煤炭为主要原料而制成,兼具吸附剂和催化剂两种功能。和活性炭相比,活性焦的制备原料来源更为广泛,且价格更为低廉,是一种较有潜力的脱汞吸附剂。但总体来说,活性焦的脱汞效率与活性炭的脱汞效率相比,仍存在一定差距。

3.2 粉煤灰吸附剂

近年来粉煤灰脱汞吸附剂被广泛研究,其价格低廉,来源广泛。煤粉燃烧产生的粉煤灰颗粒粒径小,孔隙结构发达,其含有的金属化合物可以将元素态Hg0氧化为Hg2+,含有的未燃尽碳可以将Hg2+吸附吸收,达到脱汞的目的。粉煤灰中未燃尽的碳含量越高,其吸附汞的能力越强。此外,粉煤灰的脱汞能力还与其比表面积、孔隙率和粒径分布相关,采用Cl、S、I和Br等元素进行预处理,也可在一定程度上提高粉煤灰的脱汞性能。

Wang等人[2]在固定床反应器和程序升温分解技术(TPDT)基础上,研究了粉煤灰表面吸附/氧化汞的机理,以及粉煤灰中含有的有机和无机成分对汞的吸附的不同作用。研究表明,粉煤灰在汞的氧化和吸附过程中起着重要的作用。粉煤灰经650℃预处理后,表面残留的Cl元素有助于汞的氧化和吸附,其非均相氧化过程已被证实符合Eley-Rideal机制;粉煤灰中未燃尽的碳(UBC)对于汞的氧化和粉煤灰的吸附也有着重要作用。此外,粉煤灰中的Al2O3、Fe2O3和TiO2也能够吸附汞,在这些化合物中,Al2O3表现出最大的吸附容量,但在CaO和MgO的表面上没有发生汞的吸附,以上5种金属氧化物中,烟气组成对其吸附汞的能力没有影响。

3.3 钙基吸附剂

钙基脱汞吸附剂材料主要有氧化钙、氢氧化钙、碳酸钙和硫酸钙等,其价格低、易于获得。传统的钙基材料可以对SO2和Hg2+实现有效吸收,对Hg2+的吸附效率可达85%以上,但对元素态Hg0的脱除能力有限,所以目前的研究主要集中在如何提高钙基吸附剂对Hg0的吸附能力。

常见的钙基吸附剂改性方法主要包括:提高吸附剂的比表面积和改进其孔隙结构,提高吸附剂的碱性和氧化性,通过卤化物对吸附剂表面的官能团进行改进等。但目前对钙基吸附剂的改性机理和作用机制方面的研究并不是十分成熟,总体来说,钙基吸附剂对汞的脱除能力有限。有报道显示,在使用石灰、熟石灰混合物,或者使用熟石灰、粉煤灰混合物进行Hg0的脱除试验时,发现钙基吸附剂中SO2的存在有利于汞的脱除。当加入0.08%的SO2时,Hg0的脱除效率可增加15%~20%;当钙基吸附剂中不含SO2时,汞的吸附效率较低。同时发现,温度的提高有利于钙基吸附剂对汞的吸附脱除。

3.4 金属吸附剂和磁性吸附剂

金属脱汞吸附剂是利用金属与汞发生反应形成合金等的作用机理来进行脱汞,Pd、Pt、Au和Ag等贵金属元素对汞都有很好的吸附能力。这种技术的优势是可以在较高温度下实现汞的脱除,吸附汞后的金属易再生,可实现汞的回收利用,无二次污染。但这种脱汞技术的成本相对较高。

此外,还可通过金属氧化物或硫化物吸收法实现对汞的脱除,相比于金属脱汞吸附技术,该技术的优势在于成本较低。李海龙等人[3]发明了一种金属硫化物脱汞剂,用于洗涤脱除烟气中的汞。该发明将脱汞剂加入到烟气洗涤设备或湿法除尘设备中,将Hg0转化为Hg2+,再固定为硫化汞,最后实现烟气中汞的高效脱除。在初始Hg0浓度为(100±1)μg/m3、纯N2气氛下,10h内金属硫化物脱汞剂对Hg0的脱除效率可达99.2%。

为避免汞的二次污染,还可在除尘设备的前端喷射磁性金属脱汞剂脱汞。采用该技术,吸附汞后的脱汞剂被除尘器过滤后,可通过磁分选的方式将含汞的吸附剂分选出来,然后通过加热将汞与吸附剂脱离,进而解决汞向环境中迁移的问题。

Duan[4]等人制备了一种新型的基于HNTs的多功能核壳结构吸附剂——CuCl2-HNTs包覆的磁性微球(SiO2@Fe3O4)吸附剂,并首次应用于烟气中Hg0的去除。该吸附剂的核壳结构阻止了复合材料的聚集,但保持了它们的磁性,使得此吸附剂可以很容易被分离,并能通过外部磁场重复使用。此外,这个特殊的核壳结构也显著提高了复合材料的吸附能力,使CuCl2改性的HNTs能分散在制备的磁性微球上。用动力学模型对该吸附剂吸附性能进行综合研究和拟合,结果表明,吸附剂吸附过程依次为表面吸附、颗粒扩散和化学吸附,具有良好的耐SO2性能,Cu+、Cl-和晶格氧是去除Hg0的关键成分。为了进一步了解其可能的机理,Duan[4]等人利用自制的程序升温分解(TPD)在线耦合系统,对废吸附剂上的汞进行了研究,并进行了X射线光电子能谱分析。结果表明,吸附的汞主要为Hg0、HgO和HgCl2。

3.5 矿物类吸附剂

常用的矿物类汞吸附剂有膨润土、蛭石、生物质半焦、高岭土、海泡石、硅藻土、沸石和凹凸棒土等,以其比表面积大、吸附能力强、价格低、储量大和环境友好等优点受到科研工作者的广泛关注。

Liu[5]等人制备了8种改性硅藻土吸附剂,用于固定床反应器,模拟工业烟气工况脱除元素态Hg0。这些硅藻土吸附剂改性后,比表面积均有所增加,最大的增加到了12倍,其脱汞性能得到很大提高。实验结果表明,在140℃的最佳反应温度条件下,改性硅藻土吸附剂的脱汞效率可达91%。研究还发现,氧气和氯化氢的存在促进了汞的去除,单独NO的存在也对汞的去除有重要作用。

4 氧化吸收脱汞技术

将元素态Hg0转化为化合态Hg2+,是从燃煤烟气中消除汞的最重要步骤之一。氧化吸收脱汞技术的原理是,先用氧化剂将Hg0氧化为Hg2+,之后再用液体等吸收剂将Hg2+吸收。制约该技术发展应用的主要因素包括:汞的氧化效率不高,吸收过程中受到不同形态汞的影响,以及吸收汞的溶液可能与汞再次分离。常用的氧化剂包括臭氧、氯化物、双氧水、Fenton试剂等,常用的氧化方法有光电氧化等方法。

采用次氯酸钾作为氧化剂来氧化烟气中的单质汞的研究报道显示,反应温度的提高会抑制氧化还原放热反应,降低Hg0的溶解度,加快KClO的分解和降低其脱汞性能;Hg0浓度的提高会提高脱汞效率,但随着汞浓度的继续提高,反应限速步骤从气膜转向液膜,汞脱除率反而降低。

Cao[6]等人研究了一种新型扩散电化学复合高级氧化反应器,为烟气中单质汞Hg0的去除提供了可能,并表现出良好的性能。Cao等人将紫外光引入电催化体系,形成紫外光电氧化体系,增强其对Hg0的去除能力,使其去除率可达65%。在紫外光电联合氧化系统中,Hg0被波长为253.7nm的UV灯激发,其中高纯氮气中含有的非常少量的氧,仍然可以参与Hg0的氧化反应。除了紫外光电联合氧化系统脱汞外,还可以在简单的电解系统中引入Fenton法脱汞。这两种组合系统均能提高Hg0的去除效率。Cao等人还采用SEM、BET、接触角和透气性等手段对电化学GDE进行了表征,探讨了电化学法和高级氧化法工艺(Fenton法和UV光照法)在系统内或单独串联时的不同影响因素,结合实验数据和理论推导研究了电化学和高级氧化联合工艺去除气态元素汞的机理。研究表明,电化学偶联脱汞技术与其他高级氧化脱汞技术均是很有发展前途的脱汞技术。

5 协同脱汞技术

目前我国大多数有工业污染物排放的工厂都装有除尘、脱硫和脱硝装置,可以考虑采用现有的环保设施对汞进行协同脱除。例如,布袋除尘设备和湿法脱硫设备可有效去除颗粒态HgP;湿式电除尘设备可以有效去除颗粒态HgP和Hg2+;SCR脱硝系统中的脱硝催化剂可以将Hg0催化氧化成Hg2+,有利于提高后续湿法脱硫设备等的脱汞效率。

5.1 脱硝装置对烟气中汞的脱除

原理上,采用SCR脱硝装置不能降低烟气中汞的总量,但脱硝催化剂可以在一定程度上将元素态Hg0氧化为Hg2+,促进后续除尘脱硫等环保设备对汞的去除。通过对国内安装有SCR设备的工厂进行汞浓度的测试,发现通过SCR脱硝装置后,可以显著降低烟气中Hg0的浓度而提高Hg2+的浓度。

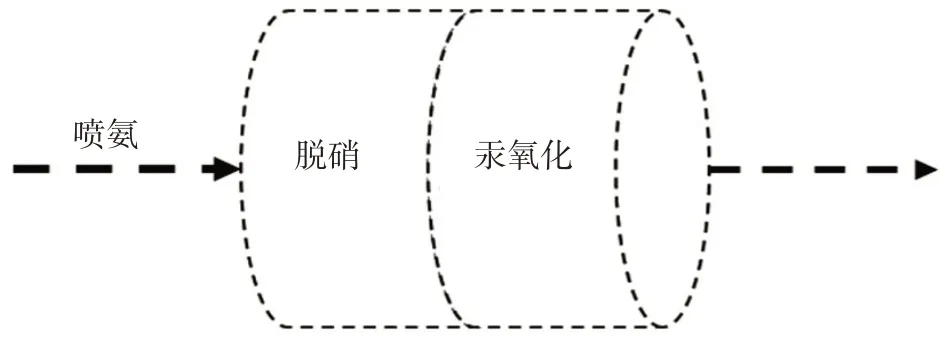

一般认为,SCR脱硝系统中,氮氧化物的还原和Hg0的氧化不是在同一个区域内完成的。氮氧化物的还原,是在SCR脱硝设备的入口段发生,这个位置的氨气浓度高,易发生氮氧化物催化还原反应。Hg0的氧化反应,一般是在脱硝设备的尾段发生,具体反应过程为,Hg0在脱硝催化剂表面活性位点上被吸附,然后与烟气中的O2发生反应,被氧化为Hg2+后,从催化剂表面脱附。可用于汞氧化的SCR催化剂有钒基、锰基和铜基催化剂等,吕小林等人[7]发现,还可以利用废弃脱硝催化剂氧化脱除汞。图2为SCR脱汞位置示意图。

图2 SCR脱汞位置示意图

李云涛等人[8]公开了一种氧化单质汞的脱硝催化剂及其制备方法。具体方法为,将采用浸渍法制备的,由TiO2负载的V2O5作为催化剂,并进行溴掺杂改性。发明人发现,通过改性可以显著提高催化剂对汞的氧化能力,在320℃的反应条件下,改性催化剂可以将76%的单质汞氧化,并且其脱硝效率基本保持不变。改性催化剂可以同时用于烟气中氮氧化物的脱除和汞的氧化去除,有较强的工业化价值。

Zhang[9]等人制备了MnOx/TiO2催化剂,用于NOx的还原和Hg0的氧化性能测试。Zhang[9]等人发现,该催化剂在SCR脱硝的反应气氛下,表现出了较好的NO还原性能和Hg0的氧化性能。脱硝反应气氛下,水和SO2的存在,会在一定程度上抑制催化剂的活性,而元素态Hg0的存在,对NO的转化率和脱硝的影响不大。在300℃的反应条件下,SCR的反应气氛对Hg0的氧化基本没有抑制影响。

采用脱硝装置协同脱汞,对于我国当前的国情来说,是最有优势,也是最具发展潜力的汞控制技术。这种技术的关键是要开发出高活性的汞氧化催化剂,同时使其不影响脱硝的效率。现有商用钒基SCR催化剂,对将Hg0氧化为Hg2+有一定效果,如果在此基础上进行优化筛选,在保证其脱硝效果的同时,提高其脱汞性能,将可以大大降低脱汞催化剂的研发周期及投入。但目前对该项技术的报道,大多仍处在实验室研发阶段,评价状况与实际工业应用工况仍有较大差异,因此SCR脱硝装置是否可直接用于烟气脱汞还有待考察验证。

5.2 除尘装置对烟气中汞的脱除

布袋除尘装置(FF)和电除尘(ESP)装置是最常用的两种除尘装置,二者对颗粒态HgP都有很好的去除效果,而对单质汞的脱除效率则欠佳,这是因为颗粒态HgP一般吸附在烟尘表面,容易被除尘设备过滤掉。布袋除尘器对颗粒态HgP的脱除效率略高于电除尘器,对单质汞的脱除效率略低于电除尘器,这是因为电除尘器可以将一部分Hg0氧化成Hg2+而促进汞的脱除。对于除尘设备前端布置有SCR脱硝设备的处理工艺,脱硝催化剂可以促进元素汞的氧化,因此脱汞效率会更高。

5.3 脱硫装置对烟气中汞的脱除

目前,烟气脱硫装置采用湿法脱硫者居多,脱硫装置协同脱汞主要体现在对于Hg2+的吸收脱除。这是因为Hg2+与Hg0相比,更易溶于溶液中。烟气通过湿法脱硫装置后,Hg2+大部分被脱除,而元素态Hg0的量基本不变。因此,脱硫装置脱汞效率的高低,取决于Hg2+在总汞中所占的比例。脱硫系统协同脱汞的效率,一般认为在50%~90%。目前,该技术的主要难点是,如何降低脱汞过程中,Hg2+的还原导致的元素态Hg0二次释放的问题。

5.4 硫化氢协同脱除烟气中汞的技术

张华伟[10]等人发明了一种协同脱除垃圾气化污染物中硫化氢和单质汞的催化剂的制备方法,发明人首先采用MCM-41分子筛引入疏水基团SiH4,对分子筛进行表面改性;去除模板剂后,引入-SH基团,制备改性分子筛载体;然后将La、Ce和Fe的盐溶液负载在改性分子筛载体上,干燥焙烧得到复合材料催化剂后,可用于硫化氢和Hg0的协同脱除。在150~200℃的温度范围内,该催化剂具有较好的吸附和再生能力,可实现高效协同脱除H2S和Hg0。

总体来说,采用协同技术在脱硫、脱硝或除尘的过程中,可同时实现汞的脱除,汞的转化脱除率高,可满足国标排放要求。但目前面临的问题是,脱除掉的汞进入脱硫石膏或粉煤灰中后,存在二次污染问题。协同技术未从根本上实现汞的脱除,会额外增加后续处理成本,并且汞的脱除效果受工况条件的影响较大。

6 其他脱汞技术

除上述介绍的脱汞技术外,有报道的还有一些其他的新型脱汞技术,如光催化氧化脱汞技术、等离子体脱汞技术、光化学脱汞技术等。

6.1 光催化氧化脱汞技术

光催化氧化脱汞技术的原理一般是,在紫外光的照射下,通过光催化剂进行汞的脱除,主要是将元素态Hg0进行氧化,促进后续汞的吸收。与其他技术相比,该技术成本低、无污染且汞脱除效率较高,汞氧化效率甚至可以达到85%。光催化氧化脱汞技术一般采用二氧化钛作为光催化剂,但采用光催化氧化技术进行脱汞,存在处理风量小、能耗高和成本投入高的问题,限制了其大规模的工业化应用。

Shen[11]等人合成了二氧化钛光催化剂,并在较高温度的反应条件下,在实验室模拟了工业烟气工况,对其进行了脱汞性能测试。试验结果表明,在波长254nm的紫外灯照射的条件下,光催化剂对于汞的氧化效果较好,如在400℃条件下进一步煅烧,煅烧后效果还会有一定的提高。该研究还采用一步水热法合成了碘掺杂Bi2WO6复合材料,并在可见光照射下,考察了碘掺杂催化剂对光催化气相元素态Hg0的去除效率的影响。结果表明,在N2+O2+CO2和N2+O2+CO2+SO2+NO条件下,1.0%(重量)碘掺杂Bi2WO6对Hg0的去除率分别为87.6%和97.5%。碘掺杂Bi2WO6光催化活性的提高,是由于其导带势能降低,电子-空穴对的复合速率降低,以及电荷转移加速而造成的。密度泛函理论计算表明,碘掺杂在(WO4)2层中,氧化后的HgO能够吸附在碘掺杂的Bi2WO6表面,其OBi位点对HgO的吸附较弱,最有利于HgO的解吸。

6.2 等离子体脱汞技术

低温等离子体技术是环保领域的新兴技术之一,近年来受到学术界和工业界的广泛关注,该技术主要包括脉冲电晕放电技术和介质阻挡放电等离子体技术等。其脱汞的主要原理是,分子和原子在放电过程中被电离,形成大量自由基团、活性粒子和高能电子等,进而将Hg0转化为Hg2+,促进汞的最终脱除。该技术的汞转化率较高,无废渣和废液产生,具有系统简单、操作方便和反应过程容易控制等优点,但是系统的稳定性较差且电耗高,对于烟气成分复杂的体系不太适用,此外还要考虑射线防护等问题。

Wang[12]等人在室温下,使用电介质阻挡层放电(DBD)非热等离子体(NTP)技术,研究了测试不同烟气成分(如氧气、水分、HCl、NO和SO2)对汞元素氧化的影响。结果表明,包括O、O3和OH在内的活性自由基,均会促进元素汞的氧化;在模拟烟气中,在O2含量为5%,放电电压3.68kV条件下,观察到约90.2%的Hg0被氧化;实验表明,放电电压、O2含量和H2O含量的增加,均可单独提高汞的氧化速率。在该测试中,还观察到汞氧化的最佳水分含量约为0.74%(体积);等离子体放电过程中产生的氯原子、氯化氢可以促进汞的氧化;NO和SO2对汞的氧化均有抑制作用,这可归因于O3和O的竞争性消耗。

7 结语

随着全球对环境的日益重视和我国汞排放标准与国际的接轨,将来工业烟气的排放势必会实施更为严格的汞排放标准。目前,国内外学术界和工业界对烟气脱汞技术进行了大量详实的研究,并取得了一些成果,尤其是活性炭喷射脱汞技术,在工业上一定范围内已有应用。但总体来讲,各种脱汞技术仍存在着投资运行费用高、脱汞效率低和易产生二次污染等问题。因此,开发更高效率、低成本的脱汞技术和设备尤为重要,是未来的研究方向,特别是可以考虑利用现有烟气净化装置,如脱硝设备、脱硫设备和除尘设备等,通过合理改进,使之具备实用的脱汞功能。