顺层抽采钻孔注水工艺与综合效果分析

关玉祥

(淮南市安全生产宣传教育中心,安徽 淮南 232001)

综采工作面在回采过程中会产生大量煤尘,一昼夜产尘量约占采煤量3%。煤尘严重影响矿工身心健康,还会引发煤尘爆炸[1-3]。在综采工作面实施面内浅孔注水是在工作面回采前超前注水,能起到降尘作用,但存在施工困难、费时费力,严重制约综采工作面高效生产等问题[4]。根据淮南矿业集团《关于工作面两巷顺层抽采钻孔一孔三用的安排意见》要求,顺层钻孔必须实现瓦斯抽采、地质探查、煤层注水等“一孔三用”。淮南矿业集团张集矿1613(3)工作面因受超前动压影响,在工作面回采期间存在片帮现象,导致回风瓦斯较大。利用两巷顺层抽采钻孔及工作面浅孔注水相结合,有效解决了工作面片帮、瓦斯及煤尘防治问题。利用顺层钻孔进行注水不仅可以减少工作面浅孔注水的工作量,解决防尘问题,还可降低煤体破碎和切割能量,提高了综采工作面生产效率,目前已成为淮南矿区回采工作面的“常规武器”。

1 试验区概况

张集矿1613(3)工作面位于西三13-1 煤采区第三个块段,北侧为1612(3)采空区,南侧为尚未施工的1621(3)工作面。1613(3)工作面面长239 m,回采长度为1 480 m,工作面东侧为西三采区13-1煤系统巷道,西侧为F22断层保护煤柱线。

该区域13-1煤层的煤层厚度3.8~6.8 m,平均煤厚4.7 m,煤层倾角8°~14°。回采标高为-513.8~-589.0 m,部分区域处于13-1煤突出危险区边缘,该区域最大煤层原始瓦斯压力为0.51 MPa,最大煤层原始瓦斯含量4.2 m3/t。

2 煤层注水工艺

1613(3)工作面轨道巷、运输顺巷顺层抽采钻孔,按照走向间距5 m 布置,垂直于巷帮施工,孔深140 m,钻孔采用Ф113 mm 钻头施工,开孔高度距巷底1.5 m。钻孔施工采用跟管钻进技术,全程1 寸盘管护孔,采用1.5 寸双抗实管进行封孔,封孔深度25 m。

两巷具备顺层钻孔注水条件,并采用工作面易片帮地点实施浅孔注水,该面煤层注水工艺分为前期试验、中期调整、回采后期加强三个阶段。选择工作面易片帮段20#~80#架段为具体实施地点,实施煤壁浅孔注水;超前工作面5~100 m 内的两巷顺层孔实施注水。为保证工作面注水效果,对1613(3)工作面轨道顺槽、运输顺槽预注水区域进行喷注浆加固等工作。

(1)前期准备

①将两巷距工作面20~70 m 范围内顺层抽采钻孔与抽采管路断开。

②利用抽采钻孔提前对预注水区域进行注浆工作,注浆深度2.5 m,每个孔注水泥量50 kg左右。

(2)煤层注水系统

在1613(3)工作面辅助运输巷静压供水管路的三通阀门上引出Ф51 mm 高压胶管,接入分流器,分出三支Ф10 mm 的高压胶管作为注水管路,并在注水管路上接入压力表、流量表和流量调节阀等。见图1,单孔累计注水时间、注水量不少于规定值或直到煤帮在预定湿润范围内“出汗”为止。其中,1613(3)运输顺巷共28 个注水孔,单孔最大注水量为69#孔,共计注22 m3,单孔注水量最小的孔是70#孔注了1.0 m3。1613(3)轨道顺槽共23个孔,单孔注水量最大的是57#孔注了37.8 m3,单孔注水量最小的是43#孔注了7.8 m3。

图1 工作面顺层钻孔注水

(3)工作面浅孔注水

①利用风钻打眼,注水孔垂直于工作面煤壁施工,注水孔以单排眼布置。开孔位置距顶板1.0~1.5 m,孔深8~10 m,注水孔间距3 架支架(5.2 m),6 个孔,分三茬共18 个孔循环注水。

②采用静压注水,注水压力选择在2~3 MPa,注水孔用封孔器封孔深度1.5 m 以上。每个注水孔配置截止阀,利用截止阀控制单孔注水量,确保不能因注水压力过大而导致煤壁发生片帮。

3 注水效果考察

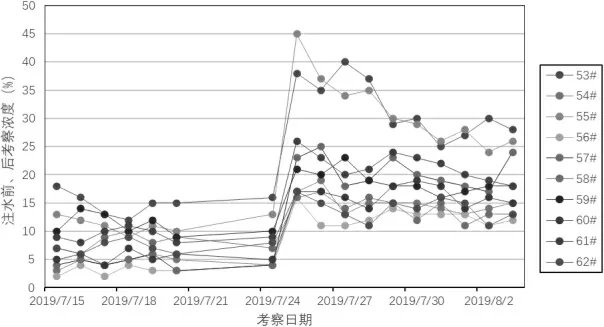

在对1613(3)工作面两巷注水后,再将钻孔联接到抽采管路上,继续抽采煤层瓦斯,其运输顺槽和轨道顺槽顺层钻孔在注水前后抽采钻孔瓦斯浓度前后对比见图2、图3。由图2、图3发现在两巷顺层钻孔注水前,单孔瓦斯浓度在10%以下,抽采效果较差;在注水后再行合茬抽采,钻孔瓦斯浓度提高2~3 倍,且在同期工作面回风瓦斯有较大幅度降低;在1613(3)工作面配风量2 300 m3/min,平均日产量在9 000 t/d,最大日产量达到12 000 t/d的情况下,回采期间回风瓦斯浓度不超过0.3%。经测定,煤层注水前上风巷粉尘浓度(全/呼)为273/151,煤层注水后上风巷粉尘浓度(全/呼)为54/35,粉尘浓度降低率为80.2%/76.8%。

图2 1613(3)运顺顺层钻孔注水前后瓦斯抽采浓度对比

图3 1613(3)轨顺顺层钻孔注水前后瓦斯抽采浓度对比

可见,煤层注水不仅增加了煤的水分,使煤体得到湿润,降低了煤的脆性,增加了煤体强度,起到固结煤壁,减少了片帮问题,还有效解决了工作面瓦斯、煤尘等问题[5-7]。

4 结论

1)顺层抽采钻孔在注水后增加了煤体的塑性,将煤体内部吸附瓦斯变为游离态,提高了抽采效果,单孔浓度提高了2~3 倍;减少了回风瓦斯浓度,工作面回采期间回风瓦斯浓度不超过0.3%。

2)将压力水通过钻孔注入煤体内,不仅增加了煤体水分,有效降低工作面温度和煤尘浓度,而且还改变了煤的物理力学性质,提高了煤体的抗压强度,减少了工作面煤壁发生片帮的机率。

3)利用两巷顺层钻孔注水,在同样条件下,可以减少工作面面内浅孔注水所占用的注水时间,提高工作面生产时间,为综采工作面高效、高产创造了条件。