干河煤矿软岩煤巷锚注支护技术应用

贾志飞

(山西霍宝干河煤矿有限公司,山西 临汾 041602)

1 工程背景

干河矿三采区辅助运输巷设计长度1 700 m,设计巷道坡度0°~8°,平均为4°,巷道沿煤层顶板掘进,平均埋深520 m。煤层厚度为3.8 m,直接顶为4.96 m 厚的砂质泥岩,抗压强度35 MPa;基本顶为3.12 m 厚的中粒砂岩,抗压强度83 MPa。由于直接顶强度较低,岩性较差,受邻近工作面采动影响极易发生离层及变形破坏,巷道变形显著[1]。

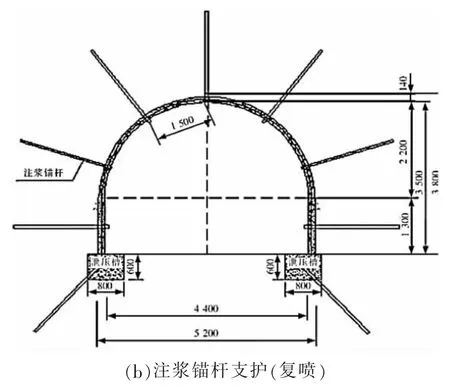

三采区辅助运输巷原支护参数为:顶部选用Φ22 mm×2 500 mm 锚杆,帮部选用Φ20 mm×2 000 mm 锚杆,锚杆间排距为0.8 m×0.8 m,原支护方式见图1。

图1 三采区辅助运输巷原支护布置

2 原锚喷支护失效原因分析

2.1 巷道变形情况分析

三采区辅助运输巷按照原支护参数施工200 m后,发现巷道围岩发生显著变形,支护效果不佳。由于巷道顶板围岩为泥岩,较为破碎且承载能力差,在采动等应力环境复杂条件下易发生显著变形,影响行人运料,进而影响矿井生产。通过对现场资料的分析总结,认为围岩破坏特征如下:

(1)变形显著。巷道掘成后七天内,变形速率均值可达8~11 mm/d,峰值可达121 mm/d,观测得到的顶底板移近量达0.9~1.8 m,两帮收敛量达0.9~1.6 m。

(2)长时持续变形。基于对观测数据的分析研究,发现巷道掘成后需经历35~62 d才能达到稳定状态,围岩条件较差时变形周期甚至长达6~7 个月。

2.2 支护体变形控制失效机理分析

由于深部巷道围岩所受的原应力较大,长时高应力环境作用下岩石将发生塑性蠕变,影响围岩承载性能,进而诱发巷道整体结构失稳[2]。由于采区巷道服务周期较长,对于围岩的承载性能及支护构件的承载性能要求较高;同时部分矿井工作面的规划布置未能在采掘活动影响区域内,围岩承载及支护体系将面临更艰巨的考验。

对于围岩不太破碎,仍保持较好结构完整的巷道,可选用锚杆支护作为控制手段以控制巷道变形[3]。但锚杆在破碎围岩条件控制效果较差,经常难以展现锚固力作用,当围岩变形显著时会出现锚固力失效现象。由此可得出锚固力是影响支护系统围岩控制效果的关键因素之一,破碎围岩条件下部分锚杆的失效会引发连锁反应,最终引起支护系统的失效,不能达到预期的围岩控制效果。

因为原设计中巷道底板及两帮底角未进行补强加固,当工作面回采至采区巷道附近时,在采动应力场作用下,巷道围岩发生塑性破坏,锚杆在高应力作用下损坏,支护系统失效。

3 锚注支护技术

3.1 锚注支护机理分析

基于对现场情况的分析研究,认为应从提高围岩承载能力与支护体强度两方面入手以控制高应力软围巷道的长时流变[4]。一方面提高围岩的承载能力,通过形成承载结构降低支护系统的压力,另一方面提高支护系统的强度,控制巷道围岩表面形变,保持巷道围岩结构完整,提高围岩—支护体系统的稳定性。

考虑到三采区辅助运输巷受采掘扰动影响,围岩破碎,结构稳定性差,进行支护设计时应考虑两点因素:①支护系统需具有足够的刚度;②支护系统需满足深部软岩巷道长时流变特性要求,以实现控制围岩变形的目的。

基于上述分析,提出了锚注支护系统:首先通过喷浆维持表面围岩的完整性,避免进一步风化,同时为后期进行高强锚注做准备;其次通过注浆加固改善破碎岩体力学性能,提高承载能力;最终通过锚杆支护系统控制围岩的长时流变,保障巷道服务期间的安全。

锚注支护技术从本质上来说,是从围岩改性优化、卸压及支护体系强化三方面入手以控制巷道围岩变形。首先通过初喷封闭巷道表面破碎围岩,避免围岩进一步风化,同时为注浆做准备。然后通过普通锚杆和注浆锚杆的配合,一方面对围岩注浆改性提升围岩承载性能;另一方面形成高强度支护系统,控制围岩变形;通时施工卸压槽将压力向深部围岩释放;最终,通过二次复喷形成“围岩承载结构—支护体”围岩变形控制系统。该支护技术特别适用于围岩条件较差且应力环境复杂的巷道大变形控制,通过注浆改性、卸压及支护强化三方面入手,优化巷道支护方案,对于采区大巷等具有长时流变围岩特点巷道的支护较为适用。

当巷道围岩为泥岩时,可在巷道底角开挖卸压槽,不仅能向深部围岩卸压,同时有利于注浆裂隙的发育。由于一开始提出的支护方案是基于理论分析及经验类比得到的,现场条件复杂,方案适用性可能有待优化。因此需基于现场使用情况,及时动态调整技术参数。当围岩条件较差时可适当增加锚杆支护密度,从而保证支护系统对围岩变形的有效控制。

3.2 锚注支护参数设计

结合现场情况提出了锚注支护设计,并设置了140 m 试验段进行工业性试验以验证支护参数的合理性。巷道尺寸参数为宽4.4 m,高为3.5 m;共进行两次喷浆护表,初喷厚度为55~75 mm,复喷厚度要求达到80~110 mm;锚杆间排距设计为600 mm×600 mm,注浆锚杆间排距为1 500 mm×1 500 mm;卸压槽的几何尺寸为宽800 mm,深600 mm,支护设计见图2。

图2 注浆锚杆锚注支护设计巷道断面

3.3 锚注支护工艺流程

(1)巷道掘成后立即进行喷浆护表,要求喷浆的厚度达到55~75 mm。

(2)喷浆后3 h需施工完成卸压槽,先打普通锚杆,然后打注浆锚杆。

(3)施工完注浆锚杆后进行复喷。

(4)复喷结束后,按照步骤1~步骤3 继续对前方巷道进行支护。

3.4 应用效果分析

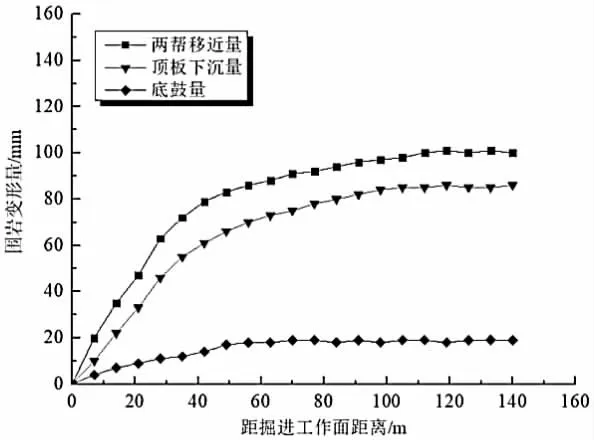

为检验锚注支护技术应用效果,现场对巷道围岩变形情况进行检测,数据统计见图3。

图3 巷道表面位移变化曲线

通过对数据分析可以得出,经过实施锚注支护技术,巷道变形量在可控范围内,仍保持较大巷道断面,整体稳定性较好,现场行人运料通畅。最终,巷道两帮移近量达95 mm,顶板下沉量达81 mm,底鼓量达18 mm,表明锚注支护围岩控制效果良好。

4 结语

1)为解决干河矿三采区辅助运输巷变形严重问题,保障服务期间巷道的通畅及顶板安全,提出采取锚注措施对顶板进行支护。

2)现场应用证明,通过锚注支护技术强化了围岩的力学性能,提高了围岩的承载能力,实现了巷道围岩整体结构稳定。