基于EDEM的甘蔗田间运输车输送装置性能研究*

武涛,吴合槟,刘庆庭,梁小玲,樊秋菊

(1. 华南农业大学工程学院,广州市,510642; 2. 南方农业机械与装备关键技术教育部重点实验室,广州市,510642)

0 引言

我国是甘蔗种植大国,仅次于巴西和印度,位居世界第3位。然而甘蔗收获机机械化水平非常低,依赖着人工作业,生产成本高[1]。我国甘蔗主产区多分布在热带、亚热带地区,受天气影响较大,倒伏严重[2-3]。切段式收割机较整秆式收割机对倒伏甘蔗适应性更强,生产效率高[4-6]。因此目前中国使用的甘蔗联合收割机以切段式为主,整秆式为辅[7]。切段式甘蔗收割机集蔗的方式主要有两种,一种是切段式甘蔗收割机带有集蔗箱;另一种是收割机具备输送装置,收获时需要配备田间运输车同步工作。目前使用的田间运输车主要有两种,一种是直接使用公路运输车作为田间运输车,满载后直接运送至糖厂;另一种是使用专门的甘蔗田间运输车,采用田间转运的方式将甘蔗转移至公路运输车上,再运送至糖厂。

国内对甘蔗田间运输车的不断改进与创新主要体现在卸料装置结构上。

黄家伟等研制的拖拽式转运车采用举升侧翻式卸料,将集满甘蔗的车厢整体举升至所需高度,然后单侧翻转将甘蔗卸落到公路运输车上[8]。甘耀海等研制的甘蔗高位举升田间运输车是利用举升机构使车厢水平举升到所需高度,然后向后倾斜卸料[9]。邓冲其等研制的半挂侧翻式甘蔗运输车,其车厢在三个液压缸的控制下能够实现两侧翻转,单侧翻转角度达48°。侧翻式卸料卸载面积大从而提高了卸载效率[10]。但以上研制的甘蔗运输车都存在卸料时重心偏高,容易出现车身失稳。

国外的运输车除高位举升卸料的方式外,还有利用输送装置进行卸料,提高输送效率。但其方式通过将车厢整体上升至合适的卸料位置,再抬高车厢一端使甘蔗运动至输送装置上,然后输送到公路运输车上,同样存在重心偏高,容易车身失稳。

因此本文设计了一款折叠式的甘蔗田间运输车输送卸料装置,通过输送臂卸料减小卸蔗时重心的高度,从而提高整车的稳定性。基于EDEM对输送倾角和输送速度影响输送性能的影响机理进行仿真分析,并进行田间试验验证。

1 整机结构与工作原理

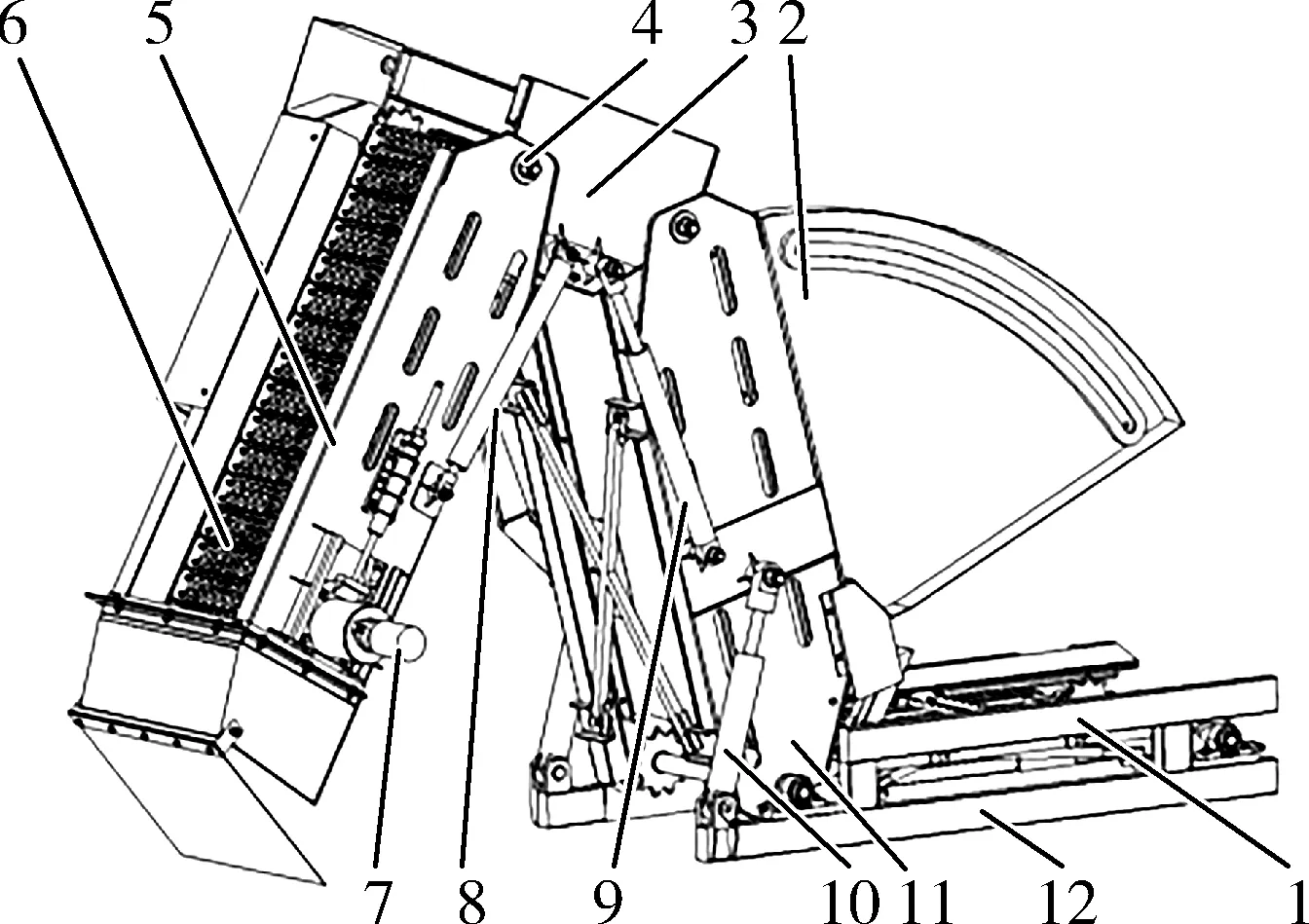

如图1所示,甘蔗田间运输车主要由履带底盘、输送装置、车厢、驾驶室、发动机等组成。运输车作业分为两个阶段:第一阶段,运输车与切段式甘蔗联合收割机协同工作,车厢承接收获的甘蔗段,此时输送臂折叠悬挂在运输车尾部。车厢装满甘蔗段后,运输车离开收割机,行驶至公路运输车边。第二阶段,田间运输车与公路运输车保持合适的卸料距离后,折叠的输送装置在液压油缸的控制下完全展开。车厢的前端在液压油缸的作用下开始举升,蔗段将从车厢的前端滑落到车厢后端,然后进入输送装置。同时启动输送装置,将蔗段从田间运输车输送到公路运输车(图2)。卸料完成后,运输车重新回到田间与收割机协同工作。

图1 甘蔗田间运输车示意图Fig. 1 Diagram of sugarcane field transporter1.履带底盘 2.输送装置 3.车厢 4.驾驶室5.发动机 6.液压油箱

图2 运输车卸料工作状态Fig. 2 Unloading working condition of transporter

2 输送装置的设计选型

为了降低卸料时的重心高度,将输送装置设计成可折叠的四段作业行程,分别为输送臂Ⅰ段、输送臂Ⅱ段、输送臂Ⅲ段和输送臂Ⅳ段,其结构如图3所示。甘蔗田间运输车在卸料时需与公路运输车配合工作,参考现有公路运输车高度,田间运输车卸料高度不低于3.5 m,结合设计尺寸,将输送装置的输送倾角设计为30°~50°。

(a) 输送装置折叠状态图

(b) 输送装置展开状态图图3 输送装置结构示意图Fig. 3 Diagram of conveying device structure1.固定车厢下边梁 2.扇形挡板 3.输送臂Ⅲ段 4.从动轴5.输送臂Ⅳ段 6.链板 7.驱动液压马达 8.三级液压油缸9.二级液压油缸 10.一级液压油缸 11.输送臂Ⅱ段 12.输送臂Ⅰ段

2.1 链板设计

为了达到更好的卸料效果,采用链板输送,链板结构如图4所示。甘蔗田间运输车配套切段式收割机工作,收获的甘蔗段平均长度为250 mm,平均直径为30 mm[11]。为了保证运输车的卸料效率,单个链板的装蔗量不能过小,确定每块链板能够单层排列4根甘蔗。链板的高度h与宽度B存在一定的关系,通常h约为B的1/4~1/2。同时在链板底部冲了网孔,减轻链板的质量,有效泄露残余泥土,提高甘蔗运输效率。

(a) 链板三维图

(b) 链板尺寸图图4 链板结构示意图Fig. 4 Diagram of chain plate structure1.网孔 2.波浪形边缘 3.圆角

由于整个输送装置是由四段折叠组成,各段之间会存在一定的角度。当输送装置工作时,输送臂Ⅰ段与输送臂Ⅱ段之间会存在40°的夹角,如果链板之间间隙过大,会出现夹蔗,如果间隙过小,在输送装置转弯的地方,链板之间又会发生干涉。因此链板上边缘设计成波浪形,链板两侧的上边缘不重叠,同时对链板边缘添加圆角,可以减少甘蔗在链板的边缘刮伤以及缩小相邻两链板间的间隙。

2.2 输送装置的主要参数确定

2.2.1 输送速度

根据甘蔗田间运输车设计的装载量m=3 000 kg,给定输送装置的输送量为34.28 kg/h。因此输送装置的运行速度可由输送量式(1)求得[12]。

Q=SvφρK

(1)

式中:Q——输送量,34.28 kg/h;

S——输送的物料最大的承载面积,0.513×0.09=0.046 m2;

v——输送速度;

φ——物料填充系数,一般取0.5~0.8[13]。但是对于含水量大于20%的物料应该取下限。甘蔗含水量明显大于20%,因此物料填充系数φ取0.5;

ρ——物料密度,取1 100 kg/m3[14];

K——倾斜系数。

本设计的输送倾角范围为30°~50°。本文取30°,由文献[12]可知倾斜系数K值为0.5。

将数据代入式(1)得到输送速度v为0.75 m/s。

2.2.2 液压马达功率、转矩、排量的确定

输送装置在工作的过程中,存在运行阻力。运行阻力主要包括货物以及刮板链在导轨内运动的阻力和货物以及刮板的自重,运行阻力又分为重段阻力和空段阻力两部分[13],空段阻力W1和重段阻力W2的计算公式如式(2)和式(3)所示。

W1=q0L1gω0+q0L2g(ω0cosβ+sinβ)

(2)

W2=g(q1ω+q0ω0)L1+g(qω+q0ω0)L2cosβ+

g(q+q0)L2sinβ

(3)

式中:q0——链板采用Q235钢,单个链板质量为1.58 kg,则链板单位长度质量为17.5 kg/m;

L1——输送臂水平段长度,设计值为1.45 m;

ω0——链板与导轨阻力系数,一般取0.2~0.35[13],本设计取0.2;

L2——输送臂倾斜段长度,设计值为3.73 m;

β——输送臂倾斜段与水平面夹角,取30°;

q——输送臂倾斜段单位长度上的货物质量,q=Sφρ=25.8 kg/m;

ω——蔗段与刮板阻力系数,本设计中取0.377[15]。

求得W1= 480.38 N,W2=4 030.78 N。

则牵引力W0可由牵引力与阻力的关系由式(4)求得。

W0=1.1ωf(W1+W2)

(4)

式中:ωf——附加阻力系数,取1.1[13]。

则牵引力W0=5458.50 N。

驱动液压马达功率P可由式(5)求得。

(5)

式中:η——传动装置效率,取0.9。

求得P=4.55 kW。

液压马达转矩T由式(6)和式(7)可求得。

(6)

(7)

式中:n——驱动轴转速,r/min;

R——驱动轴半径,本设计取20 mm。

求得转矩T=134.75 N·m。

液压马达理论排量V可由式(8)求得。

(8)

式中:Pm——液压系统工作压力,农业机械的工作压力一般为10~18 MPa[16],本设计取16 MPa。

计算求得V=52.89 mL/r。

3 仿真模型搭建

3.1 蔗段模型建立

国内外对蔗段的弯曲、拉伸及剪切等物理性能的研究有很多,但对蔗段建模的研究比较少,由于蔗段的长度、直径、密度各异,因此仿真蔗段有一定的难度。本文基于EDEM选用试验测得的甘蔗物理参数:平均直径为30 mm,平均密度为1 063.92 kg/m3的蔗段,用多个半径相同的球体搭建蔗段模型,蔗段模型如图5所示。

图5 蔗段模型Fig. 5 Model of sugarcane

3.2 输送臂模型建立

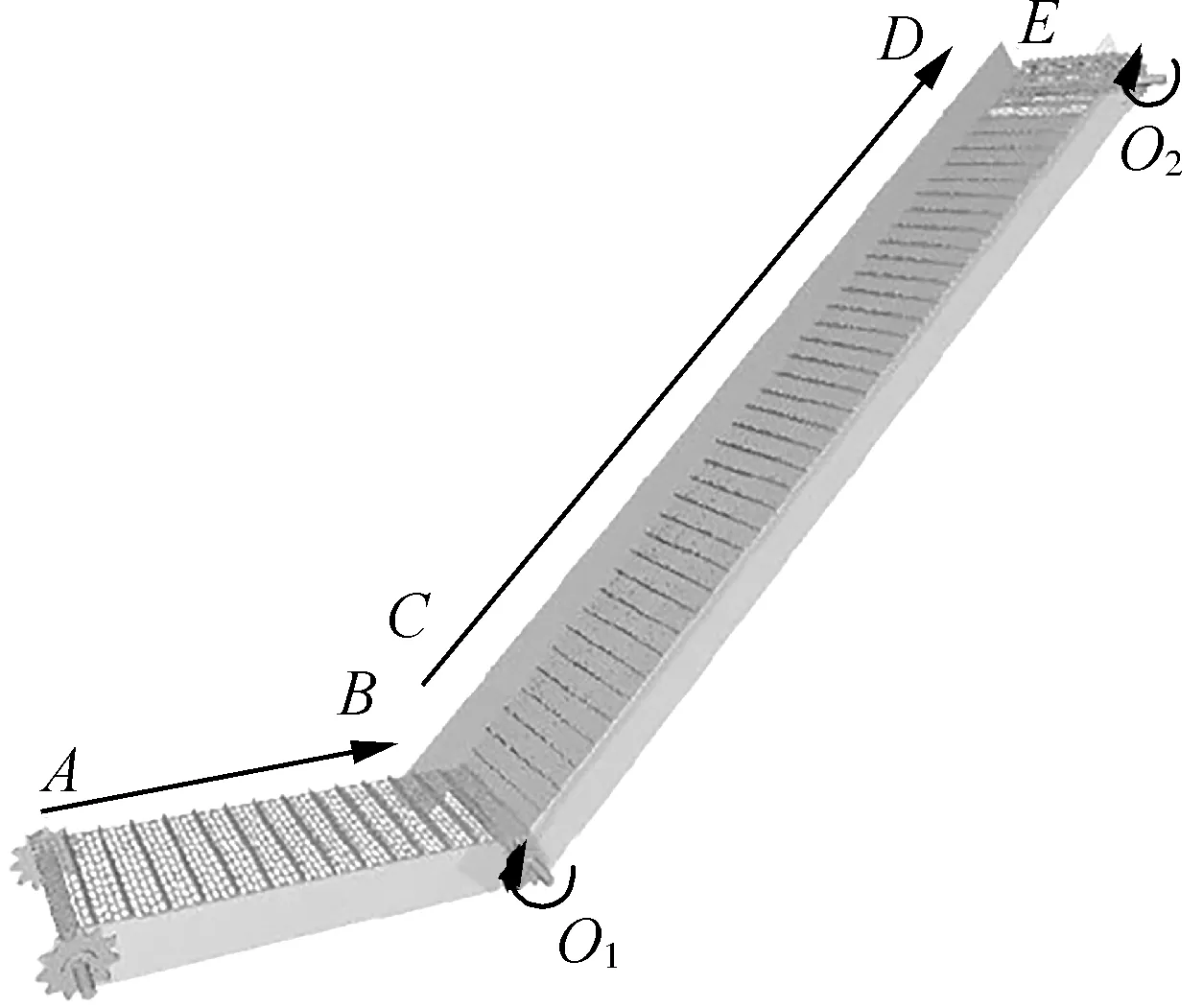

为缩短仿真时间、提高仿真效率,颗粒工厂设置在输送臂水平段。对输送臂模型简化分为水平段和提升段,将颗粒从输送臂底部输送至顶部。输送臂的每个输送链板分别设置平移、圆周两种运动形式参数,使得输送链板能够沿着链条连续运动直至甘蔗卸料完成。通过改变链板的角度和旋转轴的坐标实现输送倾角的调节。通过改变链板的平移速度和旋转角速度从而改变输送速度。

链板通过线性平移从点A运动到点B,然后绕旋转轴O1做线性旋转运动到点C,接着从点C线性平移到点D,最后绕旋转轴O2线性旋转到E点。仿真几何体在SolidWorks软件生成后导入到EDEM中,输送臂的运动途径示意图如图6所示。

图6 输送臂运动途径示意图Fig. 6 Diagram of conveying arm movement

3.3 离散元接触模型选取

颗粒离散元接触模型是包含颗粒运动信息的一系列方程,颗粒碰撞时产生相互作用力,在颗粒接触点处产生重叠量,以此反应颗粒的运动过程,EDEM仿真主要解决的是颗粒间接触力的计算迭代问题[17]。Hertz-Mindlin (no slip)模型是EDEM接触模型中常用的一种,该模型考虑了物料的法向力、切向力、阻尼和滚动摩擦,能够描述“单元”与“单元”接触时的行为,设定模型间无滑动弹性接触,适用于散装物料运输与搬运过程的力学研究[18-19]。因此该接触模型适用于蔗段卸料过程。

3.4 仿真参数

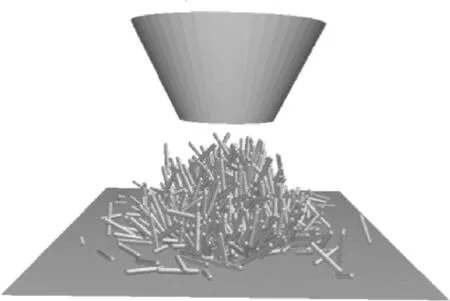

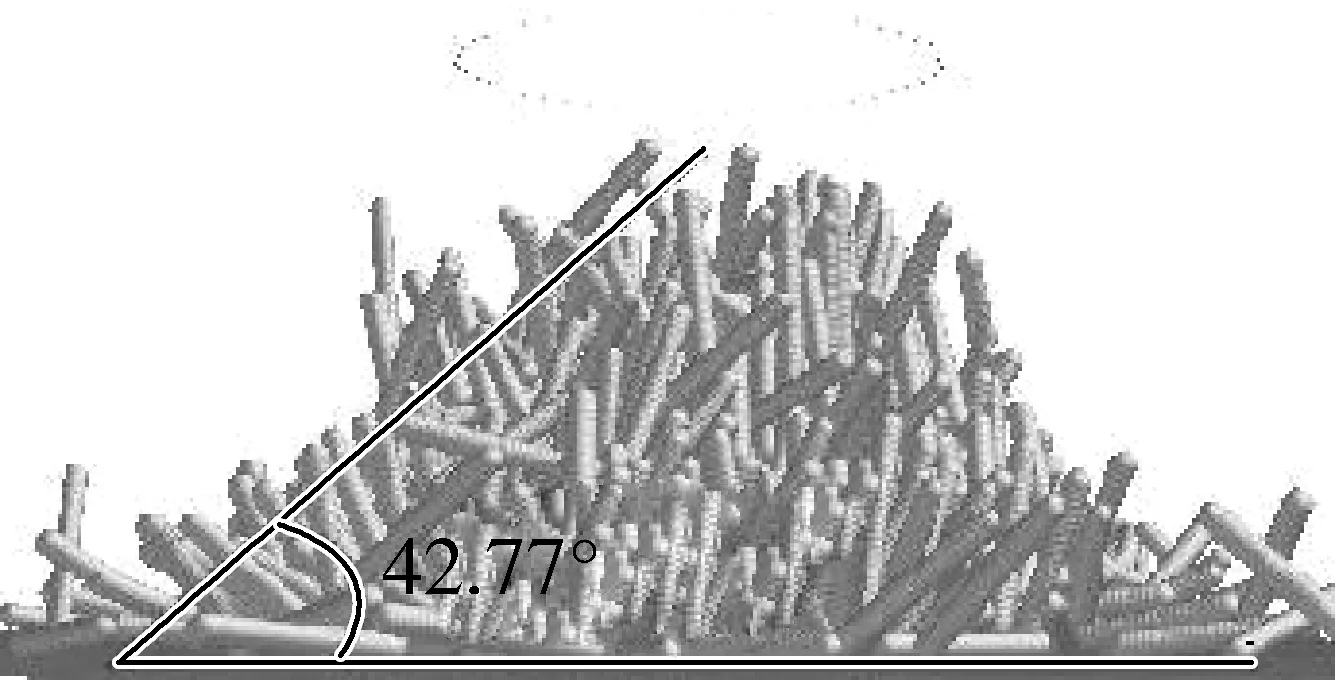

利用堆积角试验的方法对蔗段—蔗段的恢复系数、静摩擦系数和滚动摩擦系数等离散元接触参数进行标定[20]。本文采用文献[21]的方法进行甘蔗堆积角试验,首先通过甘蔗田间运输车输送蔗段到公路运输车进行堆积角物理试验(图7),试验测得的甘蔗物理堆积角为42°。其次,根据甘蔗堆积角的测量方法,在EDEM中建立堆积角仿真试验几何模型。模型由倒圆锥型容器、蔗段和地面组成如图8(a)所示。仿真时,先让容器充满蔗段颗粒,然后让颗粒静止一定的时间,接着容器缓慢的向上做匀速直线运动使得蔗段颗粒自然流出并形成一个蔗堆,测量斜面与水平面之间的最大夹角作为仿真所得堆积角,如图8(b)和图8(c)所示。当仿真得到的堆积角为42.77°时,与田间试验得到的堆积角最接近。此时,蔗段—蔗段的恢复系数、静摩擦系数和滚动摩擦系数分别为0.6、0.402和0.092。

图7 堆积角物理试验Fig. 7 Physical test of stacking angle

(a) 开始时刻

(b) 结束时刻

(c) 仿真结果图8 堆积角仿真试验Fig. 8 Simulation test of stacking angle

仿真参数包括接触参数和材料参数两部分,分别如表1、表2所示。其中蔗段—蔗段的恢复系数、静摩擦系数和滚动摩擦系数通过标定确定,蔗段—几何体间接触参数引用课题组前期基础测量的数据[15]。蔗段的密度由试验测量所得,通过参考文献[22]可以得知甘蔗的剪切模量、泊松比和几何体的材料参数。

表1 接触参数Tab. 1 Contact parameter

表2 材料参数Tab. 2 Material parameter

4 试验设计

4.1 单因素水平试验

由输送臂的结构设计和甘蔗输送条件可知,输送臂的卸料性能优劣与输送臂链板的运动状态密切相关,输送倾角以及输送速度影响蔗段与链板之间的摩擦情况和甘蔗颗粒速度。输送倾角对甘蔗颗粒流速和流量有影响,输送速度会影响甘蔗颗粒流速[23]。因此本文以输送倾角和输送速度为试验变量进行单因素试验。

4.1.1 输送倾角单因素试验

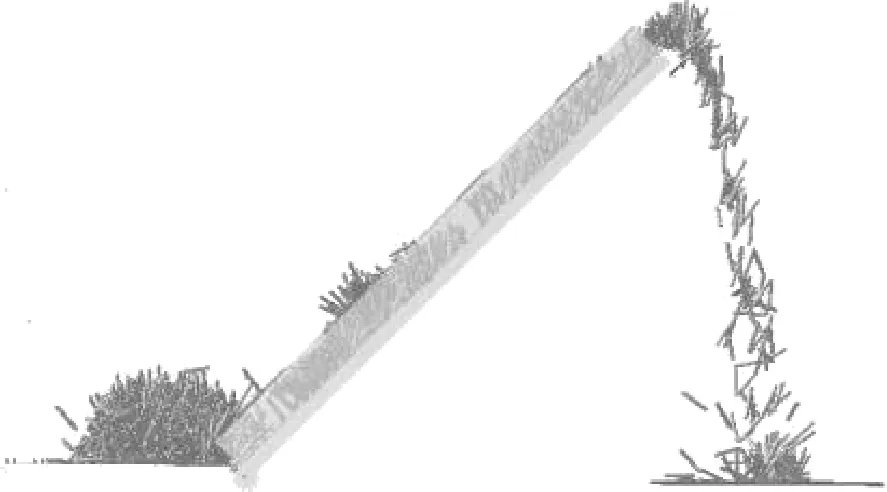

输送倾角活动范围为30°~50°,因此选取输送倾角30°、35°、40°、45°、50°五个水平,输送速度0.75 m/s进行输送倾角单因素试验。不同输送倾角仿真过程和试验结果如图9和图10所示。

(a) 30°

(b) 35°

(c) 40°

(d) 45°

(e) 50°图9 不同输送倾角仿真过程Fig. 9 Simulation process of different conveying tilt angle

图10 输送倾角单因素试验结果Fig. 10 Single factor test result of conveying tilt angle

由图10可知:输送倾角为30°~45°时,输送量随着输送倾角的增大而增大,这是由于输送倾角逐渐增大,在输送臂Ⅰ段处甘蔗从左至右输送,在输送臂Ⅰ段与输送臂Ⅱ段之间的区域堆积,形成的蔗量逐渐增大,增加甘蔗与输送臂Ⅱ段输送刮板的接触,从而增大提升段的输送流量,输送量提高。输送倾角大于45°后,蔗段与链板的摩擦力减少,蔗段在重力的作用下回流至输送臂Ⅰ段,输送能力降低,输送量减少。

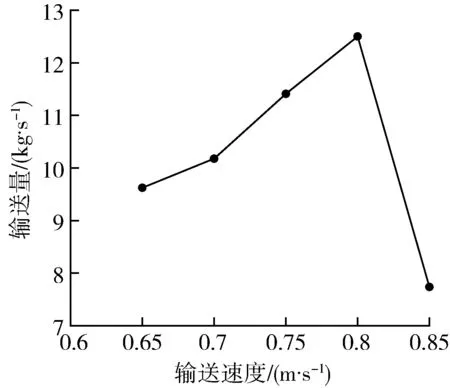

4.1.2 输送速度单因素试验

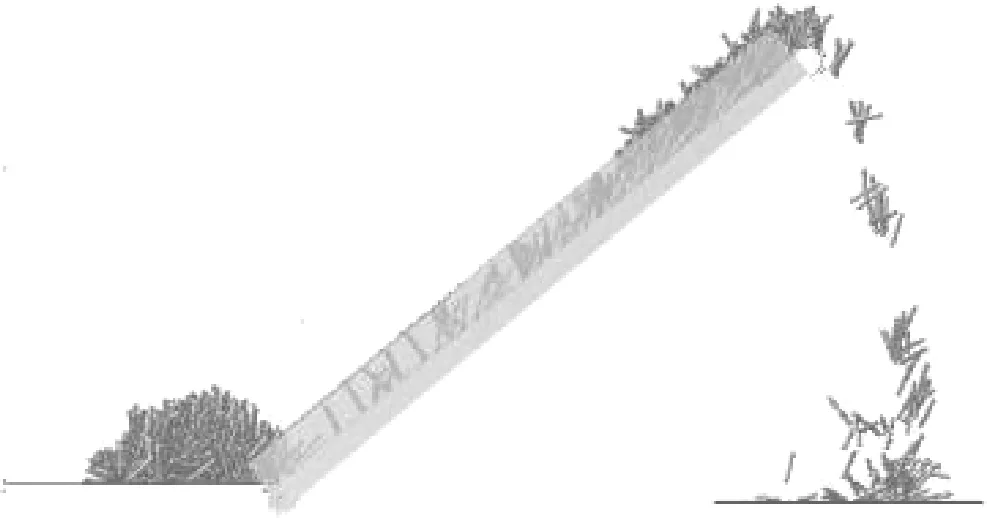

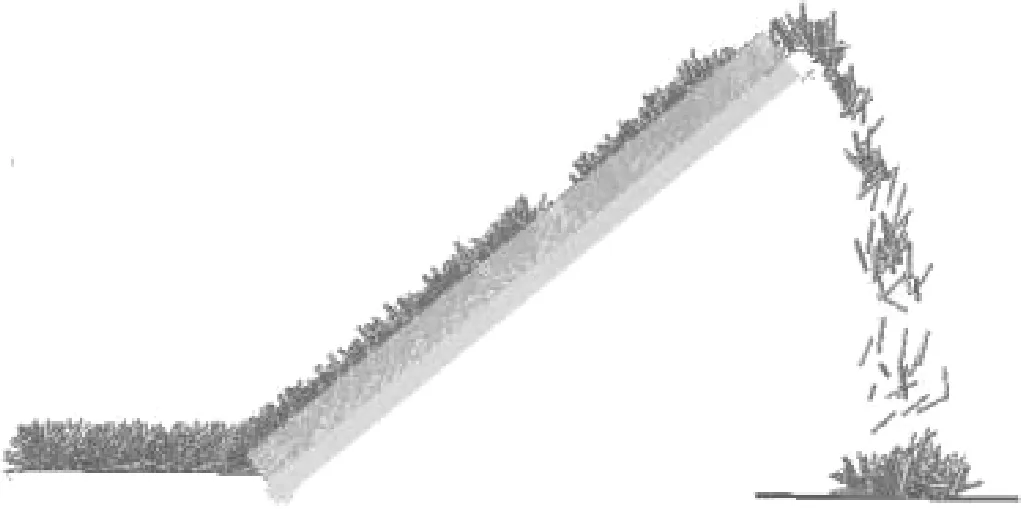

在本设计中,输送装置的输送速度为0.75 m/s,而当速度过低时,达不到高效输送的要求,因此选取输送速度0.65 m/s、0.70 m/s、0.75 m/s、0.80 m/s、0.85 m/s 五个水平,输送倾角40°进行输送速度单因素试验。不同输送速度仿真过程和试验结果如图11和图12所示。

由图12可知,当输送速度较低时,输送量偏低。随着速度的提高,达到0.75 m/s时,输送量明显增加。当输送速度达到0.80 m/s时,输送量达到最大值12.50 kg/s。当速度继续增大时,输送量下降趋势明显。

(a) 0.65 m/s

(b) 0.70 m/s

(c) 0.75 m/s

(d) 0.80 m/s

(e) 0.85 m/s图11 不同输送速度仿真过程Fig. 11 Simulation process of different conveying speed

图12 输送速度单因素试验结果Fig. 12 Single factor test result of conveying speed

输送量在一定程度下随着输送速度提高而增多,但是当输送速度达到一定值时,输送量不增反减。这是因为速度过快,导致蔗段和链板的摩擦力变小,蔗段无法克服自身重力往上输送。

4.2 双因素水平试验

为了确定运输车的最佳作业条件,根据单因素试验结果,选取最佳范围进行双因素试验,研究双因素间的交互作用对试验指标是否有影响。双因素试验各因素与水平如表3所示,每个水平重复3次试验。

表3 试验因素与水平Tab. 3 Factors and levels of test

采用SPSS统计分析软件对试验结果进行统计与分析。

表4 输送量仿真试验设计及结果Tab. 4 Simulation test design and results of delivery capacity

由表4可以看出,输送倾角为35°、输送速度为0.70 m/s时,输送量仅有9.16 kg/s;而输送倾角为45°、输送速度为0.80 m/s时,输送量为13.20 kg/s达到了此次试验的最大值。由表5可知,输送倾角和输送速度对输送量的影响均达到显著水平(P<0.05),且输送速度对输送量的影响程度大于输送倾角;输送倾角与输送速度的交互作用对试验指标的影响水平为P=0.214>0.05,所以输送倾角和输送速度之间的交互作用对试验指标影响不显著。

表5 方差分析Tab. 5 Analysis of variance

5 田间试验

为进一步验证仿真结果的有效性,在湛江遂溪县城月镇甘蔗种植地进行田间试验。甘蔗品种为桂糖91,种植行距为约1 200 mm,采用CASE8000进行收获作业。试验设备主要有秒表、DT-2234B光电式转速测试仪(量程0~99 999 r/min,精度0.1 r/min)、电子称(量程0~300 kg,精度0.01 kg)、数显水平仪(量程4×90°,精度0.1°)。

图13 田间试验Fig. 13 Field test

如图13所示,田间运输车配合收割机集满甘蔗段后,在田间进行输送臂输送性能试验。试验过程测量并记录被输送蔗段质量和输送时间。在车辆满载并静止的工况下,运行输送臂,调节输送臂输送速度为0.80 m/s,输送倾角为45°。从输送臂启动开始计时,直到输送臂无蔗段输出结束计时。人工称量并记录地面散落蔗段总质量,重复5次试验取平均值,结果为10.87 kg/s。田间试验值比仿真值13.20 kg/s小,与仿真值的相对误差为17.6%,根据相关经验和参考文献[24-26]可知相对误差在合理的范围内。

6 结论

1) 本文设计的甘蔗田间运输车输送卸料装置,由四段输送臂折叠组成。输送装置采用链板输送,设计的输送速度为0.75 m/s,液压马达功率为4.55 kW,转矩为134.75 N·m,排量为52.89 mL/r。通过折叠式输送装置进行卸料,可以减小卸蔗时重心的高度,从而提高整车的稳定性。

2) 基于EDEM和甘蔗的物理特性研究输送倾角和输送速度对输送臂输送性能的影响机理。通过仿真研究可知,输送倾角对输送量有显著影响,输送速度对输送量有极显著影响,且输送倾角与输送速度之间不存在交互作用。本试验条件下,当输送倾角为45°,输送速度为0.80 m/s时,输送量达到最优值,输送量为13.20 kg/s。

3) 基于仿真得到的最优参数,对运输车的卸料性能展开了田间试验分析,得到了输送量为10.87 kg/s,比仿真值13.20 kg/s小。输送量的仿真值与试验值相对误差为17.6%,根据相关经验和参考文献可知相对误差在合理的范围内。