普溪河渡槽施工造槽机拼装及预压试验控制研究

向 阳 李 锋 陈崇德

(湖北省漳河工程管理局,湖北 荆门 448156)

1 工程概述

宜昌市东风渠灌区普溪河渡槽全长1003m,最大高度61.5m,河床段为单跨40m预应力槽梁式简支结构,设计纵坡 1/600,设计流量15.0m3/s。槽身断面为矩形,净宽3.1m,净高2.6m,侧墙厚0.3m,侧墙每3.2m设一道肋,底板厚0.45m。槽身采用大跨度小截面预应力槽身造槽机施工新工法,施工设备为DZS40/500矩形上行式造槽机。普溪河渡槽具有高度较高、单跨现浇较长、截面较薄、施工难度较大等特点。基于上述特点以及该施工设备和方法在国内尚无可以借鉴的先例,开展大跨度小截面预应力渡槽造槽机施工新型工法技术研究,包括渡槽机拼装及预压试验质量控制研究是非常有必要的。

2 普溪河渡槽施工造槽机拼装控制研究

2.1 造槽机拼装控制

DZS40/500型造槽机是应用于大跨度渡槽预应力槽身结构混凝土原位现浇的一种移动模架施工设备,主要由外梁、外肋系统、外模系统、内模系统、支腿、起升小车、电气系统、液压系统、安全防护设施、附属结构等组成。

造槽机拼装流程如下:拼装场地平整→支墩及施工作业面混凝土浇筑→在支墩上进行主梁拼装→采用2台300t吊车将主梁吊装至墩帽顶部,由1号及4号腿支撑→横穿挑梁、悬挂外肋、安装外模→采用砂袋等模拟混凝土加载过程,确定造槽机的预拱度和安全性能→内模板系统安装→验收。

参照水利工程金属结构设备安装要求,在安装平台及各个构件之间确定质量控制测量观测点,其中主梁及挑梁是控制重点。

主梁安装后检查要求如下:ⓐ应保持顶部标高一致;ⓑ各节段连接板不能混用、不得随意焊接割孔;ⓒ检查各部件之间连接螺栓是否连接可靠,箱梁节段之间连接螺栓帽统一置于腹板外侧,防止生锈;ⓓ复核主梁上拱值是否与设备设计单位提供的数值一致。

挑梁是模板横向滑移的轨道,其质量好坏直接影响模板的打开与合拢,挑梁的安装检查包括:ⓐ挑梁的两根上横梁必须位于同一水平面上,且与主钢箱梁的纵轴线相垂直;ⓑ挑梁纵向之间的距离偏差为±2mm;ⓒ每侧12个挑梁高度形成的曲线应与主梁呈同一线型。

2.2 拼装质量验收检查

造槽机按照批复的方案拼装完成后,进行拼装质量验收检查并填写造槽机拼装验收检查记录表,见表1。

表1 造槽机拼装验收检查记录

3 普溪河渡槽施工造槽机预压试验控制研究

3.1 预压试验准备工作

a.预压试验目的为:ⓐ消除造槽机构件及拼装过程中形成的非弹性变形量,测算出施工荷载作用下的弹性变形值,为渡槽施工时底模的预拱度设置提供依据;ⓑ检验造槽机的强度、刚度并与设计值进行比对;ⓒ检验造槽机施工过程中有无安全漏洞。

b.试验场地平面尺寸为90m×30m,并要求整体排水效果良好;场地平整到位,在汽车起重机支腿位置处要求单独加固处理满足局部承载力要求。

c.试验环境要求试验时风速不大于8.3m/s,风向随机;海拔高度不大于2000m;工作环境温度在-10~35℃之间。

d.计算实际施工荷载。ⓐ施工荷载主要为:人群荷载、施工设备荷载、安全防护等设施荷载、振捣荷载、预留荷载、其他荷载等;ⓑ槽身在混凝土浇筑工况下随浇筑层的上升其荷载在不断上升,浇筑层按八层进行入仓浇筑控制,见图1;ⓒ槽身在浇筑工况下随浇筑层的上升其荷载逐渐增大,考虑到端部2m范围内混凝土通过钢模直接支承于墩帽上,故端部混凝土荷载相应去除,钢筋混凝土的重力密度取25kN/m3;ⓓ用砂袋模拟渡槽浇筑工况下的荷载增加量,分别按195.9t(对应第一层重量)、38.32t(对应第二层重量)、77.139t(对应第三~五层重量)、51.426t(对应第六~七层重量)、128.215t(对应第八层重量)等对模架分级加载试验,测量各测点的观测值。用预压各个阶段的高程观测值,计算出造槽机外模弹性变形量和非弹性变形量。

图1 槽身浇筑分层示意图 (单位:mm)

e.测点布置。在主梁上左右两侧分别沿纵向布置12个测点,标记为ZL1~ZL24;在两侧挑梁顶部各布置1个测点,共24个测点,标记为TL1~TL24;在两侧模板顶部上沿纵向布置24个测点,标记为BS1~BS24;在两侧模板底部上沿纵向布置24个测点,标记为BX1~BX24;每次监测的同时加测上下游墩帽测点与基准点的高差值。

f.试验前应做好各项准备工作。选配专职的试验操作人员、检测人员、记录人员及指挥者和各岗位负责人,所有参加人员在试验前应进行专业培训,熟悉造槽机的结构、性能和操作并掌握试验标准,明确试验程序和各项具体要求;配备备用电源;各机构需用的润滑油、液压油和冷却液应按规定加注到工作高度;预压加载过程中做好防雨措施,避免雨水浸入砂袋;试验前配备规格齐全状态良好的仪器和量具;试验过程中做到统一指挥。

3.2 预压试验

3.2.1 试验注意事项

预压时应注意以下几点:预压前应对外肋、外模、支腿及主梁的连接螺栓做系统检查;预压应按要求分级分层加载;加载期间造槽机附近应实行交通管制,禁止人员、车辆通过;观察各个部件之间的连接及焊缝有无异常现象;观察槽墩有无异常现象;卸载时要分级分层进行,禁止在某处集中卸载。

3.2.2 预压试验过程

空载试验过程如下:ⓐ测量底模板相对高差;ⓑ将外梁、外模同步顶升10mm,停15min;ⓒ测量底模(中主梁部位)的相对下沉量,并同步下落;ⓓ进行外肋、外模开、合试验,确认外肋横移机构不卡滞;ⓔ同步检查电气系统、液压系统是否正常,并记录油压表的读数。

加载试验前的准备包括调整四个支腿液压油缸的行程,使主框架的四角处于同一标高位置,再调整底模撑杆的高低,使外模处于水平浇注状态位置。垂直油缸机械锁仅留2mm间隙,同时锁定一切安全装置。

加载试验主要设备和材料包括:大砂袋每袋约1.05t,小砂袋每袋约0.14t,30t汽车起重机一台,16型工字钢252m,木方50mm×100mm,测量仪器等。

加载试验过程如下:

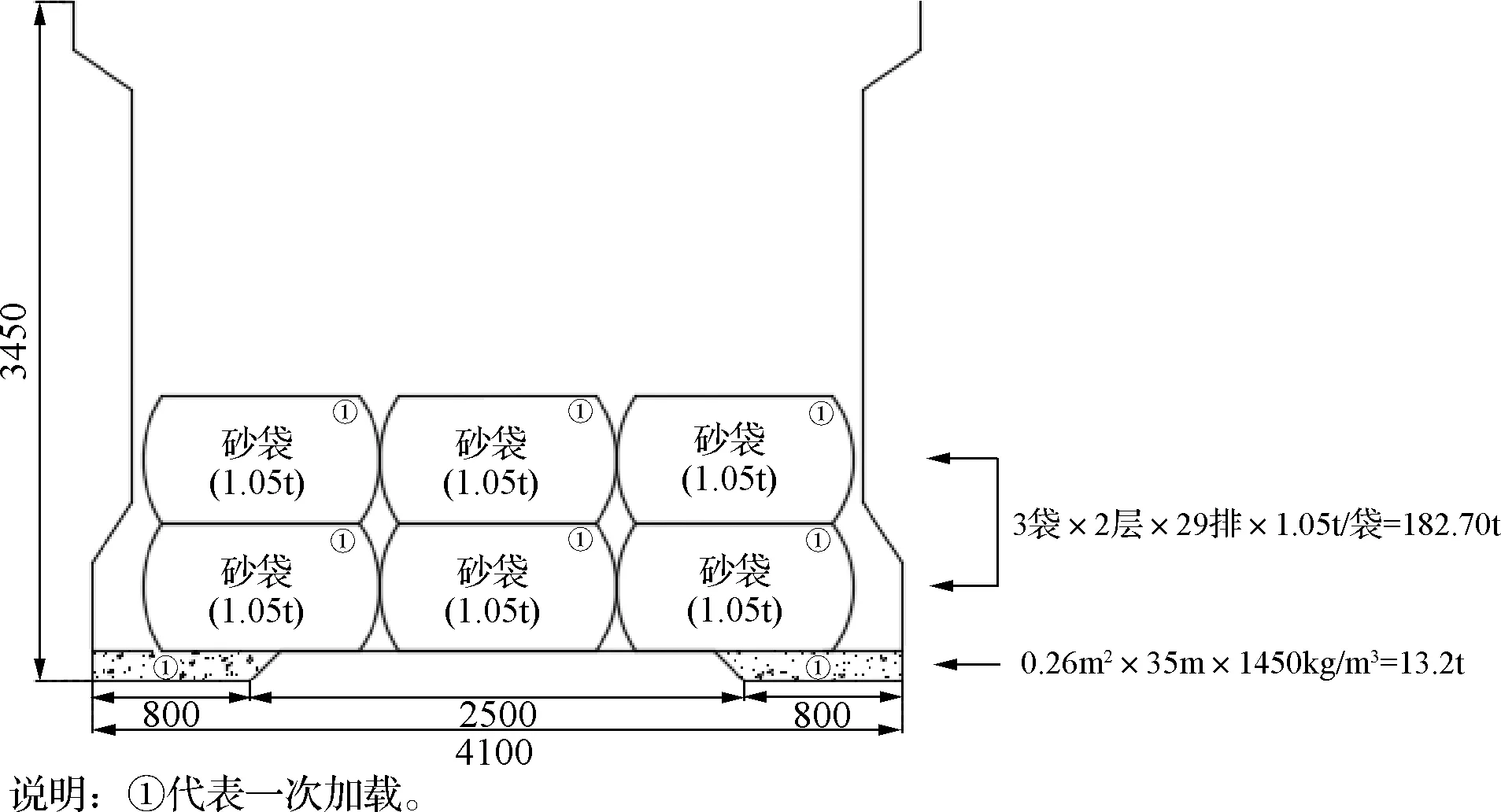

a.第一次加载:用江砂找平底模倒角部分位置,再用汽车吊将事先装好的砂袋放置在槽身内。砂袋每排3袋共29排分2层布置。本次加载量为195.9t,与槽身底板浇筑完的总荷载基本一致,见图2。

图2 第一次荷载加载 (单位:mm)

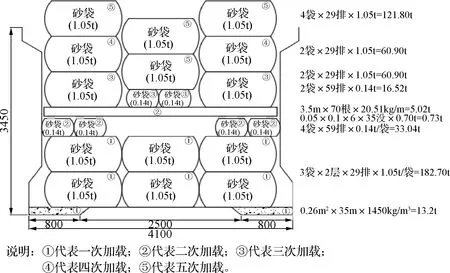

b.第二次加载:两侧码放事先装好的小砂袋,两侧每排2袋,共纵向布置59排;小砂袋上部铺设50mm×100mm木方,用16型工字钢安放稳定;第二次加载量为38.79t,与槽身第二次浇筑层浇筑完的总荷载基本一致。

c.第三次加载:将大砂袋在两侧各放置1袋,按29排布置。中间放置2袋小砂袋,按59排布置。本次加载量为77.14t,基本与第三、四、五浇筑层总荷载一致。

d.第四次加载:将大砂袋在两侧各放置1袋,按29排布置。本次加载量为57.95t,与第六、七浇筑层总荷载一致。

e.第五次加载:将大砂袋按每排4袋进行放置,按29排布置。本次加载量为121.8t,与第八浇筑层总荷载基本一致,见图3。

图3 第五次荷载加载 (单位:mm)

持压及卸载。每次加载后,持压时间48h,8时、18时为观测时间;通过数据分析,判断在观测时间内是否存在变形,确定是否需要延长静置试验时间等。卸载应分级分层进行,以保持平衡。

3.3 预压试验资料分析及评价

3.3.1 预压试验资料分析

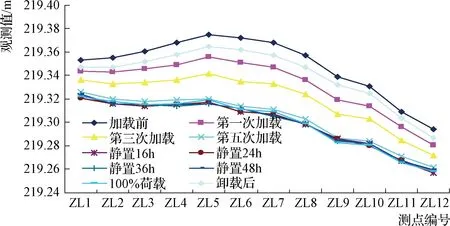

预压试验完成后,对主梁、挑梁、外模上部、外模下部等不同位置测点的观测值进行汇总,通过对弹性、非弹性变形量的计算及分析,判断造槽机的安全性和适用性,并为造槽机进一步调试提供依据。造槽机预压试验外模右下测点的高程观测记录见表2、图4,外模左下测点的观测记录见表3、图5。

表2 造槽机预压试验高程记录表(外模右下) 单位:m

表3 造槽机预压试验高程记录表(外模左下) 单位:m

图4 外模右下测点观测值 (单位:mm)

图5 外模左下测点预压观测

3.3.2 预压试验评价

a.预压过程分析:在造槽机设备预压过程中,随着荷载的不断增大,外模底板的拱度持续减小,在达到预定荷载后,持续观测直至变形完成后,进行卸载。卸载完成后通过测量成果计算造槽机设备模板的弹性变形值与非弹性变形值。

b.预压试验消除了造槽机设备安装过程中10mm的非弹性形变,计算的设备外模弹性形变值为51mm,与设备厂家提供的材料弹性变形量50mm基本一致,满足设计要求,并验证了设备安装过程中的安全性,可适用于普溪河渡槽槽身施工。

c.根据浇筑及张拉产生的拱度变化,槽身浇筑底模预拱度为55mm。

4 结 语

普溪河渡槽在建设和运行过程中,依据试验结果提出了过跨主受力区域截面强度不足等问题的解决方案,经济和社会效益明显。普溪河渡槽施工造槽机拼装及预压试验质量控制研究为DZS40/500矩形上行式造槽机的安全应用提供了可靠的技术支撑,也为后续类似工程建设提供了较为详细的参考依据,实现了安全施工、质量控制、资源高效利用与环境保护等目标。