南京长江第四大桥南主墩钢吊箱施工技术

黄薛峰

摘要:南京长江第四大桥南主墩钢吊箱重达1800吨,分为上下两层,每层38个单元节段,采用厂家节段制作,现场整拼整体吊装下放的方案,并结合了哈佛板和袋装水泥、“十字”挑梁、精扎螺纹钢拉杆的应用。

关键词:钢吊箱 哈佛板 “十字”挑梁 精扎螺纹钢 吊装

南京长江第四大桥位于南京长江二桥下游10公里处的石埠桥附近,是南京绕越高速公路过江通道的重要组成部分。南京长江第四大桥由跨江大桥和两岸的接线工程组成,全长28.996公里。跨江主桥采用双塔三跨悬索桥方案,桥跨布置为:(166+410.2)m+1418m+(363.4+118.4)m=2476m。

一、钢吊箱设计构思

南京长江第四大桥南主墩钢吊箱是将主墩防撞设施与施工期的围堰及承台模板结合为一体的结构。该结构既要满足防撞功能的要求,在船舶碰撞时消能缓冲,又要作为承台施工时的围堰和模板结构,满足施工中各工况受力要求。

钢吊箱由底板、内壁、外壁、空腔中的隔舱板及劲板等构件组成。整体为防撞结构,船舶撞击导致钢吊箱局部破损时,可将破损处割除维修;内壁为承台模板,钢吊箱内壁各尺寸与承台尺寸一一对应。

二、钢吊箱施工方案比选

方案

对比项 方案1:钢吊箱工厂内制作并拼装成整体、气囊下滑入水,由拖轮浮运至施工现场。 方案2:钢吊箱单元节段工厂内制作、船舶运至施工现场,现场组拼成整体。

防腐 钢吊箱节段厂内制作总拼后进行防腐涂装,质量可靠。 钢吊箱节段在厂内防腐涂装,现场仅为接缝防腐施工,且由同一防腐作业队伍施工,质量可靠。

安全性 系梁相对比较弱,下水过程中极易造成变形,甚至损坏,钢吊箱拼装成整体后体积庞大,浮运过程风险非常大。 不存在下水及浮运过程,安全风险小。

材料用量 采用浮运方案,钢吊箱壁体需增加横、纵隔板划分多个密封舱,对壁体外侧的消波孔进行临时封堵,而且气囊下水吊箱底板还要增加面板,需要增加大量材料。 不需要额外增加材料。

经济性 施工费用两种方案基本持平。

考虑到钢吊箱的施工期间主要受台风、季风的影响,以及桥位处潮水、涌浪的影响,自然条件比较恶劣,进一步加大了钢吊箱整拼后浮运的风险。根据以上比较,最终确定选用方案2,即工厂节段制作,现场组拼成整体的方案。

三、钢吊箱制作及拼装

南京长江第四大桥南主墩钢吊箱采用厂家节段制作,现场拼装成整体的方案。钢吊箱节段由专业的钢结构厂家制作,由三条运输船将钢吊箱节段分批运至施工现场。现场施工平台采用型钢作为钢吊箱单元节段拼装的底座,待钢吊箱单元节段吊至底座上即可进行节段拼装,可搁置3排,每排可拼装2至3个单元节段为一个大节段。在外侧桩基的钢护筒及主墩区环形走道钢管桩上制作牛腿,搁置型钢作为大节段的支撑梁,每天可以保证2个大节段吊装至支撑梁上并精确定位。钢吊箱现场拼装的大节段直接吊至钢吊箱的下放位置进行总拼,为钢吊箱的合拢、底板的制作、定位、开孔等施工环节提供了有利条件,同时为钢吊箱的整体下放争取了大量时间,大大缩短了工期。为保证钢吊箱节段制作、运输、现场拼装形成一条循环流水线,项目部制定了钢吊箱施工计划,并且有预见性的做出相应调整,随机应变,保证了钢吊箱施工的顺利进行。

南京长江第四大桥南主墩钢吊箱施工有以下几个优势:

①在施工现场进行总拼,消除了运输风险;

②拼装场地北有南主墩施工平台,南有临时码头,是良好的避风港;

③能够充分利用现场的浮吊、塔吊等大型起重设备,确保进度计划的实现;

④钢吊箱现场拼装不会对航道通航造成任何影响;

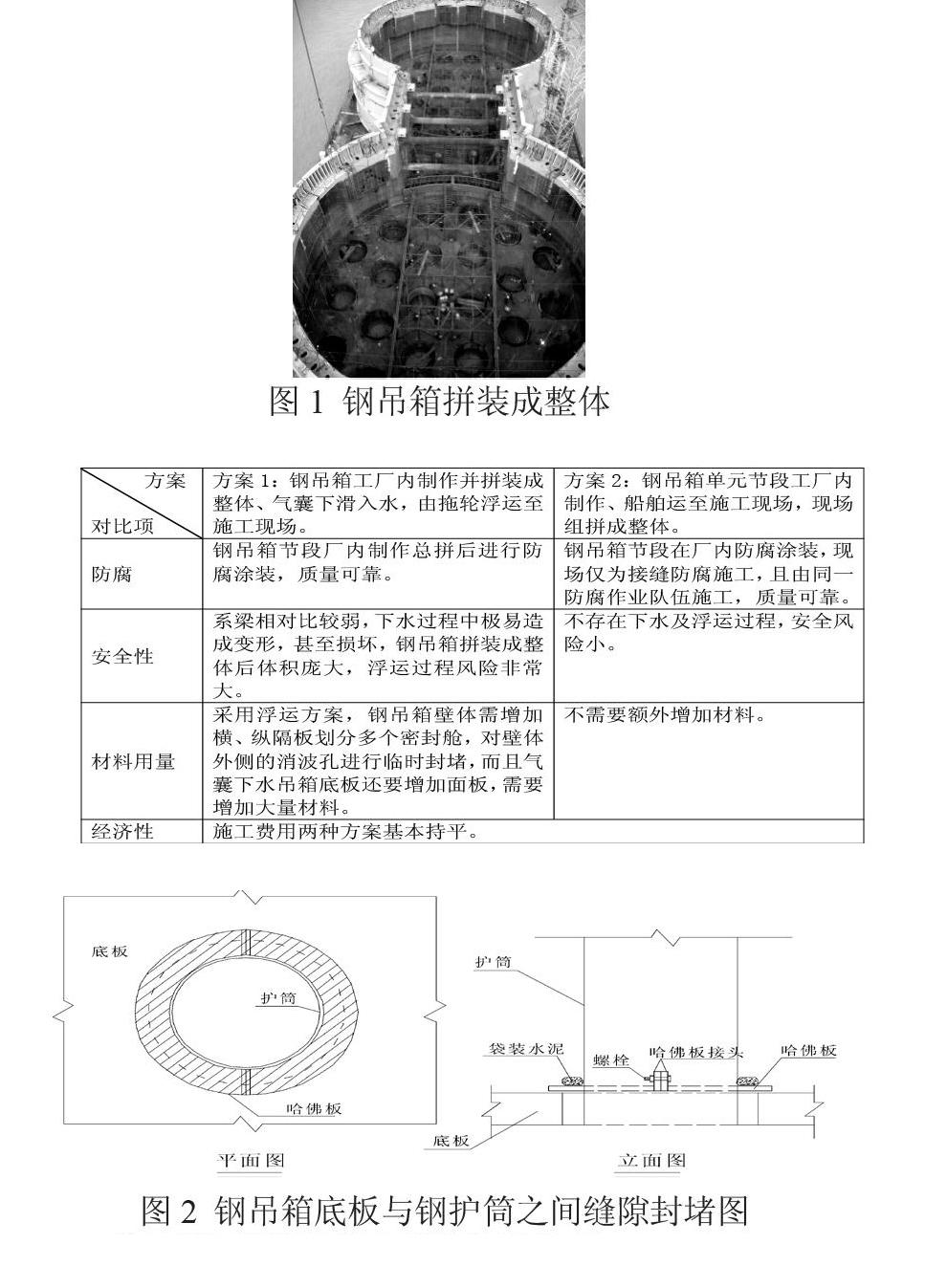

⑤将钢吊箱制作并入整个南主墩施工,便于施工过程控制及质量管理,确保质量达标; 图1 钢吊箱拼装成整体

四、钢吊箱整体下放

南京长江第四大桥南主墩钢吊箱重达1800吨,由两艘浮吊完成吊装下放工作。两艘浮吊起重量均为1200吨,总起重量达2400吨,已超过钢吊箱总重量600吨。同时,在钢吊箱自重的基础上,附加1.1的动载系数和1.1的不均衡系数,则单个浮吊的吊重为:1800×1.1×1.1/2=1089吨<1200吨,所以两台浮吊完全满足要求。

钢吊箱由两个圆弧段和一个系梁段组成,形似一个哑铃,单台浮吊的8个吊点均布在同一个圆弧段上。同时,鉴于南主墩在长江水域中的位置及施工平台的结构形式,两艘浮吊均拋锚定位于施工平台的北侧,并排停靠,横水流方向吊装。浮吊抛锚就位后,进行钢吊箱吊索挂钩。单台浮吊采用两个吊钩同时起吊的方式,每个大钩上配备两根吊索,每根吊索连接两个吊耳,吊索两两交错布置,可使吊索一环扣一环,均匀受力。所有吊点连接完毕,解除钢吊箱限位板,并经检查无任何问题后,两艘浮吊同时开始起钩,张紧吊索,直至两艘浮吊受力基本均衡时,再同时、同速起钩,起吊至预定高度后完成钢吊箱支撑梁的拆除工作。最后再由两艘浮吊同时、同速下钩,直至钢吊箱下放至预定位置。在整个下放过程中由测量组全面负责钢吊箱横桥向和纵桥向轴线偏位及标高的监测工作,并由起重组配合指挥浮吊微调完成钢吊箱精确就位。

五、底板封堵

水下钢结构封堵的方法多种多样,就拿水下焊接来说,也是一种可以达到良好封堵效果的方法。但是水下焊接对个人的技术水平要求较高,并且施工时间较长,鉴于前几座大桥的施工经验,在南京长江第四大桥南主墩钢吊箱封堵施工中采用了哈佛板及袋装水泥。

钢吊箱调整到位并固定后,由潜水员水下安装哈佛板,封堵钢护筒与钢吊箱底板之间的缝隙,并在哈佛板上堆码一层袋装水泥。每套哈佛板由两个半圆环组成,两两之间采用螺栓连接,使其形成一个圆环,圆环宽度大于钢护筒与钢吊箱底板之间的间隙并覆盖在间隙上。在哈佛板上再覆盖一层袋装水泥,水泥与水接触后具有一定的流动性,可以进一步提高封堵缝隙的效果,同时袋装水泥也起到了压实哈佛板的效果,可以抵触水流对哈佛板形成的冲击,抑制了哈佛板的偏移,使二次漏洞的出现几率大大减小。

因为水下操作不方便,极易造成空隙封堵不严、不实,任何一个小小的缝隙都会对封底混凝土的灌注产生严重的影响。所以每个钢护筒位置的孔洞、每块哈佛板、每一条缝隙都需逐一检查,进行地毯式的收索。因此在封底混凝土灌注前,需再次安排潜水员水下检查,发现问题及时处理。

哈佛板及袋装水泥进行封堵的成功运用,不但达到了预期的理想效果,而且节省了大量的人力、物力、财力,降低了施工难度、缩短了施工工期,为封底的顺利进行做好了准备。

图2 钢吊箱底板与钢护筒之间缝隙封堵图

六、“十字”挑梁及精扎螺纹钢的运用

鉴于上海长江大桥成功的施工经验,钢吊箱底板拼装时,在每个钢护筒周围的底板大梁上安装4个下拉端铰支座,均匀分布,并安装活动双耳锚固座、销轴、直径32㎜精轧螺纹钢拉杆。在钢吊箱下放到位后,在钢护筒顶部安装“十字”挑梁,通过“U”形板及锚具将拉杆的另一端锚固在“十字”挑梁上。通过精轧螺纹钢、锚具及连接器等组成的拉杆体系将其对拉,将钢吊箱底板固定在护筒上,为后期的混凝土封底提供了保障。

1、精扎螺纹钢拉杆由三部分组成:

①精扎螺纹钢筋、锚具及连接器组成拉杆;

②固定耳板、活动双耳锚固座及销轴组成下拉端铰支座;

③“U”形板及“十字”挑梁组成上拉端锚固支座。

2、该拉杆体系与普通拉杆体系相比具有以下几个优点:

①拉杆轻便、安装便捷、可适当变形;

②拉杆不需与钢护筒焊接固定;

③拉杆受力能力好安全系数大;

④拉杆拆除后可重复使用。

七、结语

南京长江第四大桥南主墩钢吊箱施工技术的成功运用,证明了采用厂家节段制作、现场整体拼装、双浮吊抬吊就位的方法合理、得当、安全、可靠。哈佛板、袋装水泥、“十字”挑梁及精扎螺纹钢拉杆的成功应用,不但节约了成本,还提前了工期,同时也为后期混凝土封底的顺利进行打下了坚实的基础。南京长江第四大桥南主墩钢吊箱施工技术是一种胆大的想法也是创新的方法,为同类工程的施工提供了很有价值的参考。