非常规类自制斜楔的研究与应用

张玲玲,吕 强,李阳平,程阿苗,袁 奎,朱五省

(陕西黄河工模具有限公司,陕西西安 710043)

1 引言

随着汽车工业的不断发展,汽车的外观造形越来越优美,抗扭力的结构件越来越多,相应模具的设计制造越来越复杂。在汽车模具设计中,经常会遇到各式各样形状复杂怪异的板金制件,其工艺方案制订及模具设计难度都非常大。很多制件形状复杂,孔特别多,空间又狭小,在成形时无法采用标准斜楔,只能根据空间设计非标斜楔。

本文介绍了非标斜楔结构的常规设计方法、优化后的设计方案、优缺点及所带来的经济效益,对有类似结构特点的冲压件的成形给出了解决方案,对相应的成形方法提供参考。

2 制件工艺方案分析

2.1 制件介绍

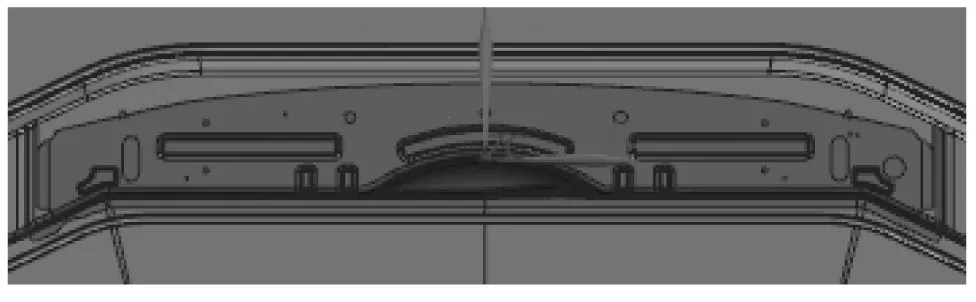

某汽车厂车后盖板下板,材料:DC03,料厚:2.6mm,制件大小:1,689×325×124.5mm,制件示意图如图1所示。

图1 后盖板下板

2.2 制件工艺方案

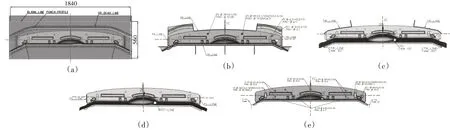

先做拉伸形状并做工艺补充面(见图2),从图2得知此件拉伸深度比较深,而且该制件较长,型面单边,形状比较特殊。经分析该制件按常规设计方案最少需要6道工序才能完成制件,工序分别是拉伸→修边冲孔撕口→冲孔侧冲孔修边侧修边→整形→翻边→冲孔分离侧翻边。因受生产厂方连线压机的限制,生产厂要求此制件必须5道工序完成。所以,有工序必须压缩,经过认真研究分析,决定将整形序和翻边序合并在一起,这样最终工艺方案调整为5道工序:OP10拉伸→OP20修边冲孔撕口→OP30冲孔侧冲孔修边侧修边→OP40整形翻边→OP50冲孔分离侧翻边,如图3所示。

图2 后盖板下板拉伸形状

图3 后盖板下板DL工序

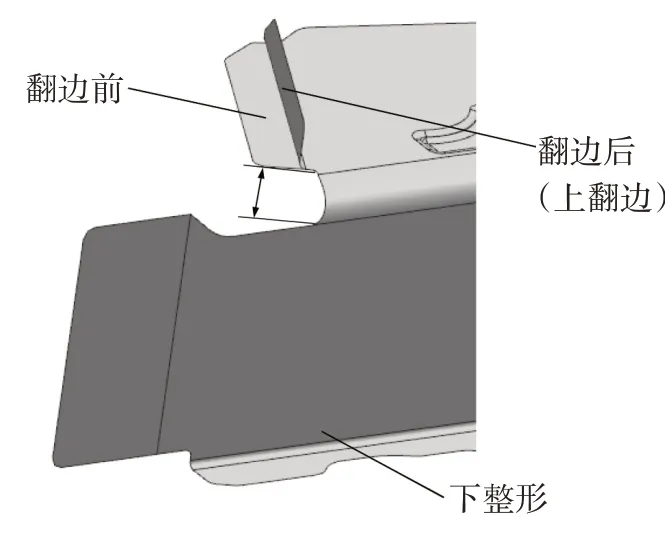

本应6工序成形的内容压缩到了5工序,这样拉伸完后成形工序实际只有一道工序,翻侧面法兰耳朵是和最后一工序冲孔分离一起进行的,因制件拉伸深度较深,所以拉伸完后侧壁回弹较大,侧壁和底面法兰必须进行再次整形控制回弹,而在整形时制件左右两侧还需要进行上翻边,上翻边和制件前侧的下整形之间的间距只有22mm(见图4),如果按常规结构设计上下浮动,上翻边凹模和压料芯进行翻边,下整形凹模和推板进行整形,但是由于左右两侧上整和下翻离得太近,局部太薄弱,下推板从此处断裂,左右两侧无法整形。

图4 后盖板下板局部整形

解决这个问题最好的工艺方案就是按照原始工艺6工序方案进行,就是将下整形和上翻边分两序进行,可是此方案无法得到生产厂方的同意,增加模具套数会给生产厂带来生产成本的大幅提高。经过周密论证,后来只能在小翻边处设计制造一个反向倒翻式小斜楔完成上翻边动作,如图5所示。模具制造完成后,冲压试模成功,冲制制件效果非常理想。

图5 反向斜楔工作原理

3 模具结构设计及其工作过程

3.1 模具结构改进

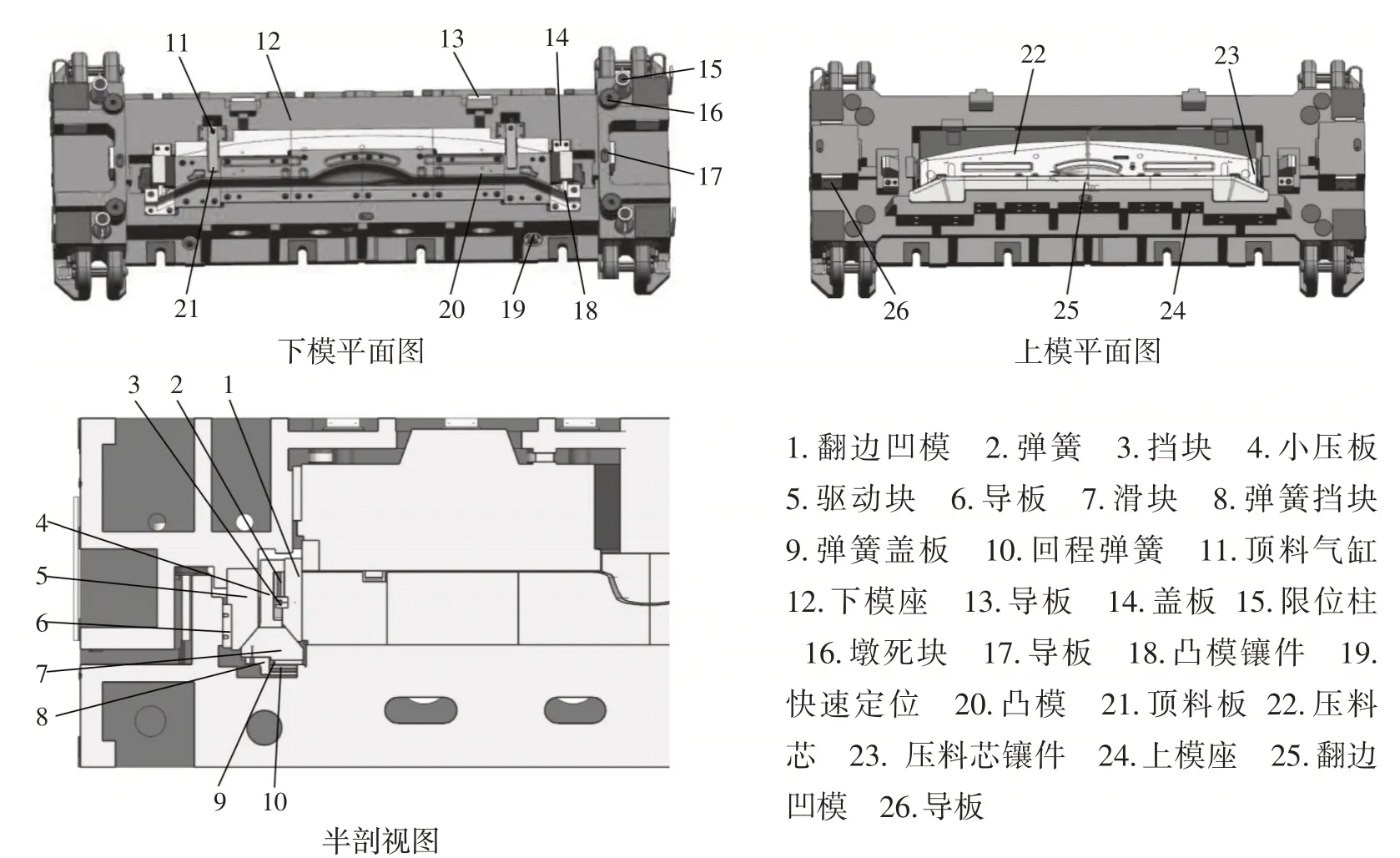

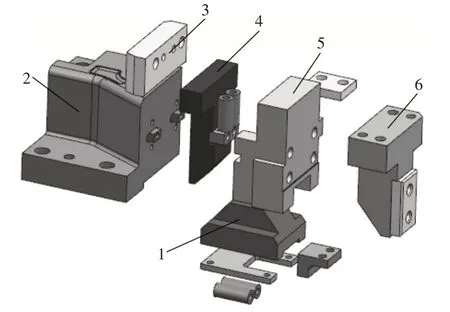

翻边整形工序是该制件成形中的第4工序,该工序主要实现对制件前侧法兰整形,并将左右两侧小耳朵向上翻起。通过上凹模和下凸模实现对制件前侧法兰整形,通过一套反向斜楔机构,实现对制件左右两侧小耳朵向上翻起,模具结构如图6所示。

图6 模具图反向斜楔

先将弹簧挡块8通过螺钉与滑块7连接,再将回程弹簧10安装在底部模腔内,并将弹簧盖板9通过螺钉与下模连接,在下模模腔内安装滑块7,它们一起将回程弹簧10封闭在下模,滑块7由小压板紧压在下模;先在翻边凹模1上安装挡块3,再将翻边凹模1安装在小压板4与凸模20之间,并在它们之间安装弹簧2,然后将小压板4通过螺钉固定在凸模20侧面,并用键与凸模卡死,接下来在下模安装凸模,顶料气缸和端头导板,下模安装完成。

驱动块5通过螺钉、销钉固定在上模,并在其背面安装导滑导板,斜楔上模部分安装完成,将氮气弹簧与其固定板用螺钉连接在一起,安装在上模,再在上模安装凹模、墩死块,端头导板,侧销,压料芯上安装导板,氮气弹簧垫块,安装好后放入上模,上模安装完成。

3.2 模具工作过程

模具闭合时,将前工序修完边的制件放置在凸模20及其余定位面上,机床滑块带动上模向下持续运动,压料芯22接触制件开始压料,继续下行上模压料氮气弹簧开始压缩,上模再向下运动,翻边凹模接触制件,侧壁开始整形,当上模下行到距离下模还有32.18mm时,驱动块5接触滑块7,驱动滑块7并压缩弹簧10,滑块7运动推动翻边凹模1向上运动实现翻边过程,同时翻边凹模上嵌入的小压板3压缩复位弹簧2储备复位能量(见图5),模具继续下行,下整形和上翻边到底,翻边、整形完成。

开模时机床滑块带动上模向上持续运动,压料氮气弹簧开始卸载所受压力,逐渐恢复初始状态,同时凹模25、驱动块5也随上模退回,滑块7底部弹簧10推动挡块9带动滑块向左运动(模具外侧)斜楔开始复位,小压板4压缩的复位弹簧2也同时推动翻边凹模1向下运动,翻边凹模1开始复位,随着机床继续上行,翻边凹模,滑块退回到位,压料芯脱离凸模,机床滑块运动到设定高度后停止。

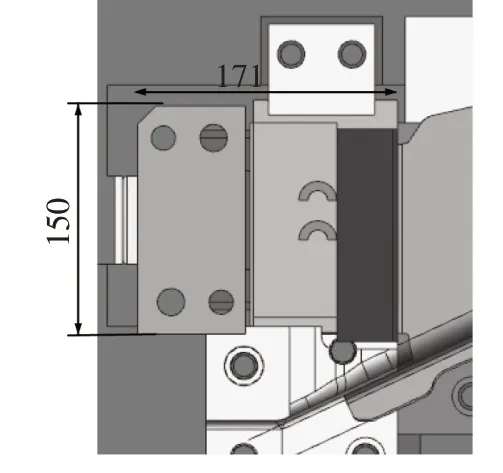

此副模具大小2,600×1,100×800mm,模具重6.2t,巧妙利用现有空间设计反向倒翻式斜楔机构,在狭小的空间内完成了同时上下翻边功能,而且斜楔自身体积很小(171×150×262mm,见图7),与下模做推板相比较,使得此副模具总体模高节约了200mm多,节省了空间,同时此种反向倒翻式斜楔机构使得原本6工序成形的模具压缩到了5工序,节省了一副模具,按现有模具重量计算,最少节约模具材料近6t。铸铁材料费粗略按10,000元/t计算,节约材料费近6万元;加工费按200元/h计算,一副模具数控加工工时近200h,节约加工费近4万元,还有热处理费用,人工工资等,总体计算节约成本最少十几万。

图7 斜楔结构

3.3 核心机构反向倒翻式斜楔主要部件功能及特点

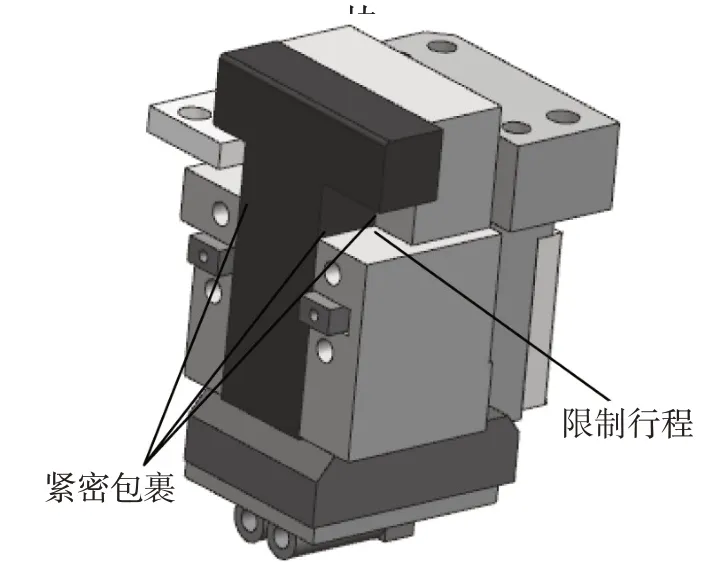

(1)上翻边凹模。上翻边凹模它的主要作用是将制件由0°成形为90°。上翻边凹模在运动过程中由于受到驱动块9和滑块5传递的力量,在向上运动过程中很容易向左右两侧偏斜,而影响制件整体的成形质量。在设计过程中针对这一问题,将上翻边凹模前后左右(右侧与凸模贴合)紧密包裹在小压板8中,同时也起到了导向作用,不仅保证了在翻边时成形的稳定性,同时也保证了精度。在回程时小压板对上翻边凹模还起到了限位作用,如图9所示。

图8 斜楔分解图

图9 斜楔组合图

(2)滑块。滑块在整个机构中是主要的受力主体,它将来自上模向下的力量通过自身角度,转换为向上的力量,从而推动上翻边凹模向上运动,实现翻边功能。由于滑块要往返,反复运动,在设计过程中一定要保证其稳定性,本套模具在滑块顶部设计了小压板,并在小压板上设计了U凹型槽,与滑块顶部凸起部分三面紧密贴合,不仅起导向作用,还防止滑块左右方向摆动,上下蹿动,很好的保证了滑块的稳定性。

(3)小压板。小压板在整个机构中至关重要,它保证了整个机构的整体稳定性,小压板一侧靠盖板压紧,一侧靠凸模镶块压紧,同时在另一侧还用键和凸模连接,保证了整个机构的稳定性。因受空间限制小压板两侧压紧区域稍偏小,没有完全覆盖整个小压板,在空间允许的情况下一定要将小压板两侧压紧区域完全覆盖,将小压板紧紧锁死,这样斜楔整体的稳定性更好。

(4)驱动块。驱动块与上模连接,翻边时来自上模的力量通过它传递给滑块,从而驱动整个机构运动。

3.4 反向倒翻式斜楔机构的优缺点及设计注意事项

(1)反向倒翻式斜楔的优点。

a.结构简单紧凑,斜楔相对较小,占有空间小,相对于下模做推板结构节省很多空间。

b.可在狭小的空间内根据空间结构位置设计,设计灵活性高。

c.成本低,与常规结构相比节约一套模具,节约了成本十几万。

d.装配简单,调试方便,试模过程相比一般斜楔机构调试简捷方便。

(2)反向倒翻式斜楔的缺点。

a.空间限制,滑块、驱动块、翻边凹模之间无法制做安装导板,造成润滑调整不便。相对运动较差,滑动不太好。

b.翻边凹模容易带动导向装置向上蹿动,因空间限制在导向装置周围压紧区域还是偏少,向上蹿动的力不能完全克服,造成该结构稳定性不好。

(3)模具设计注意事项。

a.在空间允许的情况下,尽量在凹模、滑块、驱动块、小压板之间设置导板,以保证精度及准确性,提高斜楔寿命,同时也便于调整。

b.一定要将翻边凹模的导向装置与大凸模及下模座固定好并锁死,斜楔整体运行才会更加稳定。

c.设计时各导滑面尽量设计出油槽。在翻边时做反向倒翻式斜楔机构是一种特殊工艺,特殊制件采用的一种权宜解决方案,此结构一定要解决好翻边凹模导向装置安装牢靠问题,让其稳定。在这些特殊工况下,也是一种很好的设计方案。

4 结束语

经实践证明,此种斜楔机构,很好地完成了制件设计要求,在狭小空间内完成了翻边动作,节约了一套模具,节约成本十几万。该方案无需采用特殊且复杂的结构即可解决复杂的制件成形问题。对有相似结构特点制件的模具设计有一定参考价值。