发盖内板全工序回弹数值模拟及结果分析

蒋 松

(四川成飞集成科技股份有限公司,四川成都 610091)

1 引言

钢板冲压成形卸载后制件的回弹是影响冲压制件尺寸及形状精度的重要原因[1~5]。制件回弹问题导致的制件尺寸及形状超差成为影响冲压模具调试周期及调试成本的重要因素。随着有限元分析软件的进步及计算机计算能力的提高,对制件成形过程进行全工序模拟;对制件的成形性、回弹进行分析,基于全工序分析结果及经验对制件回弹进行回弹补偿的工艺方法得到了广泛应用;为提高制件质量、减少调试模具整改成本、缩短调试周期提供了理论支撑及技术手段。回弹补偿措施的有效性直接影响对调试成本节约及调试周期缩短的实现效果。回弹补偿措施的有效性主要受到以下因素的影响:回弹分析的精度、回弹补偿基准选择、回弹补偿策略、调试情况与成形分析条件的差异等。其中,回弹分析的精度及有效的回弹补偿基准选择是决定回弹补偿措施有效性的先决条件。因此,研究如何保证回弹计算的精度及回弹补偿基准的选择显得尤为重要。

2 冲压工艺设计

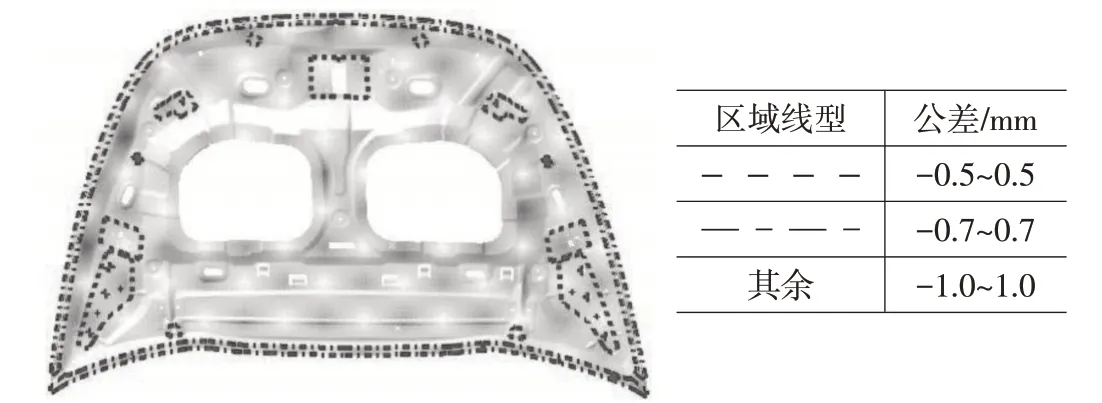

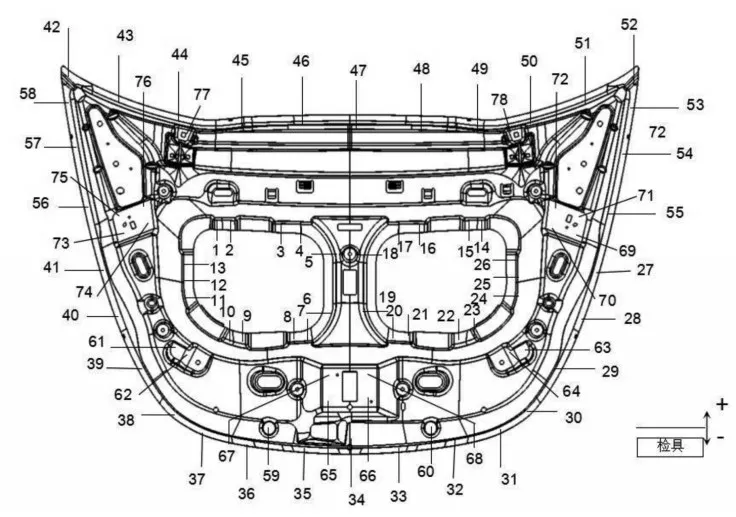

发盖内板是构成发盖总成的重要制件,制件简图及关键部位公差要求如图1所示,冲压工艺设计需要保证制件成形后材料得到充分拉伸(最小减薄不低于3%),制件产品面无起皱,扣合包边面及安装面满足公差要求。

图1 制件简图及关键公差要求

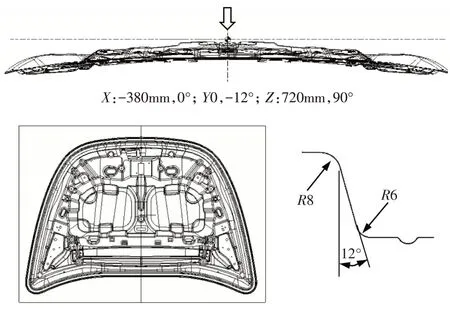

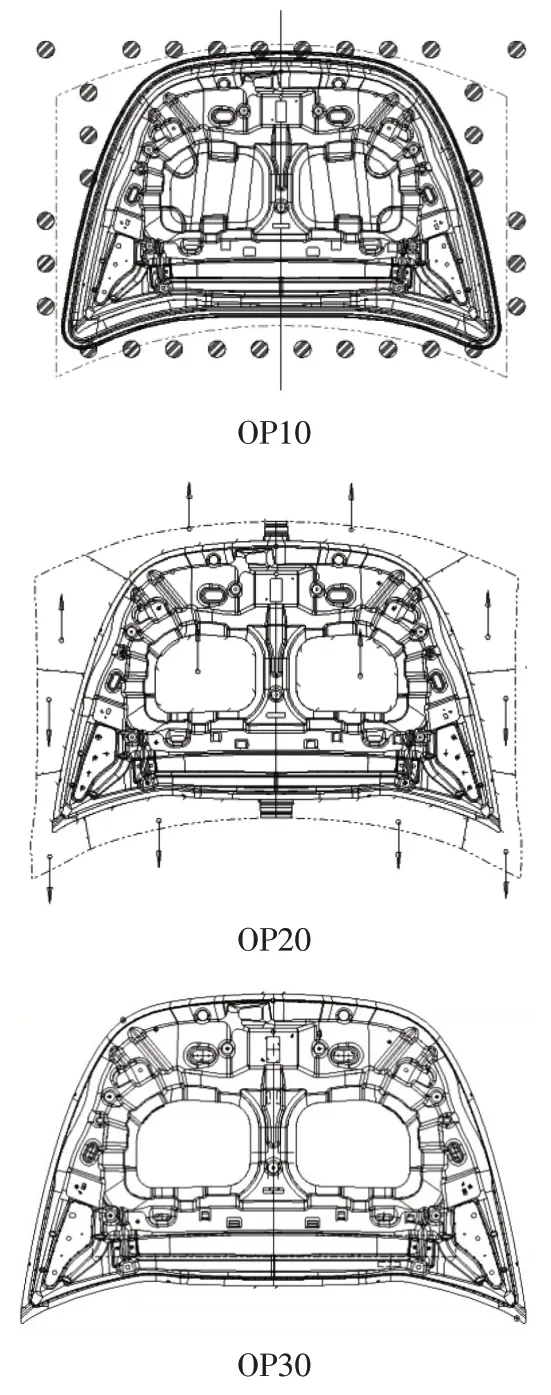

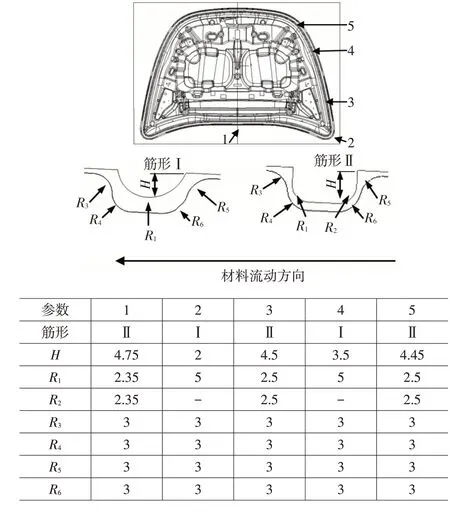

冲压方向及补充面截面关键参数如图2所示,制件修边保证直修边,修边角度控制在-15°~25°范围。制件工序排布如图3所示:OP10拉伸;OP20修边、冲孔;OP30修边、整形、翻边、冲孔。

图2 冲压方向及关键截面参数

图3 制件工序排布

3 有限元模型建立

3.1 材料力学性能

板料材料牌号DC54D-Z,材料厚度0.6mm。其中:密度ρ=7,800kg/m3,屈服强度=160MPa,弹性模量E=211GPa,硬化指数n=0.22,强度系数k=539MPa,泊松比λ=0.3,厚向异性指数r=1.9,r0°=1.82,r45°=1.7,r90°=2.39。材料硬化曲线选择Ludwik公式表达,屈服准则选择Hill屈服准则,FLC曲线选择Keeler公式。

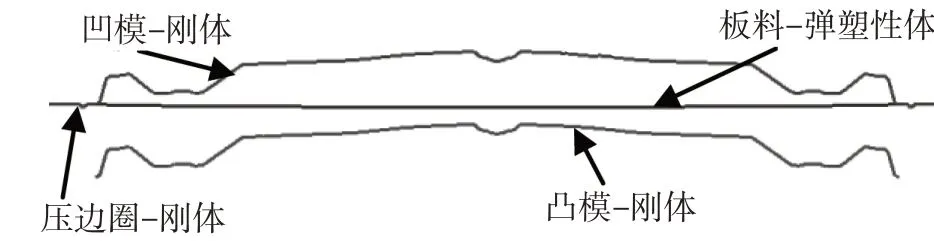

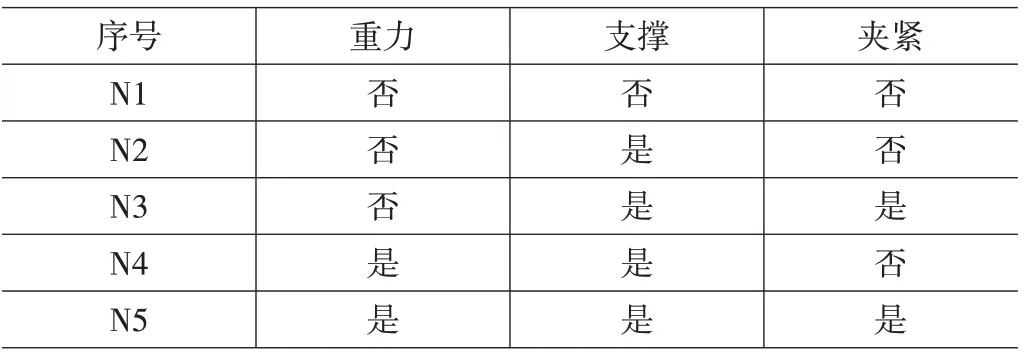

3.2 拉伸成形有限元模型

由于压料面比较平坦,板料定位稳定,模型中未设置挡料器;摩擦系数0.15,压边力130T,压边圈行程100mm,板料初始网格20mm,模型设置如图4所示,拉伸筋布置及参数如图5所示,板料采用壳单元进行计算。板料拉伸成形后回弹使得制件成形后的形状有一定比例的收缩[5]:为了保证拉伸成形后制件到下一序准确定位,分析中对拉伸模工具体按照如下比例进行放大X轴0.075%,Y轴0.03%,Z轴0%。

图4 有限元模型设置

图5 拉伸筋布置及参数

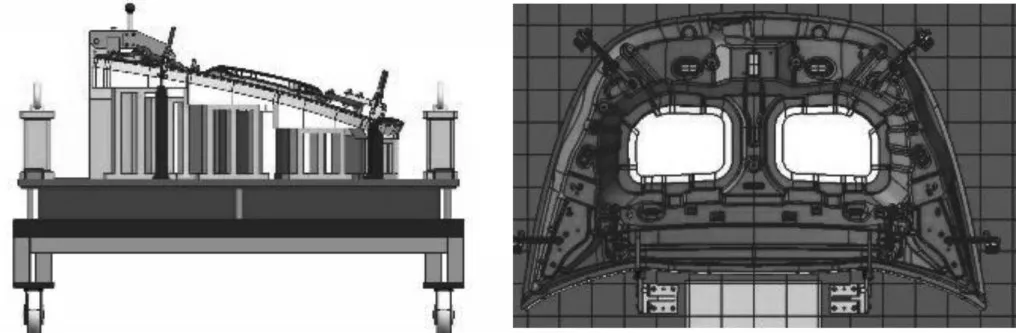

3.3 后工序模型设置

后工序考虑制件完成当前工序内容后的自由回弹,到下一工序的投放定位及重力变形(见图6);工具体设置按照模具结构设置符型面及压料面进行设置,后续模具压料器压料力采用结构设计理论压料力,翻边、整形间隙按照理论料厚设置。

图6 全工序回弹模拟设置

3.4 回弹工况设置

按照检具状态(见图7)设置回弹工序坐标系、夹紧点、支撑点。回弹工序重力及夹紧工况状态按照表1设置。

图7 检具状态

表1 回弹工况设置

4 模拟结果及分析

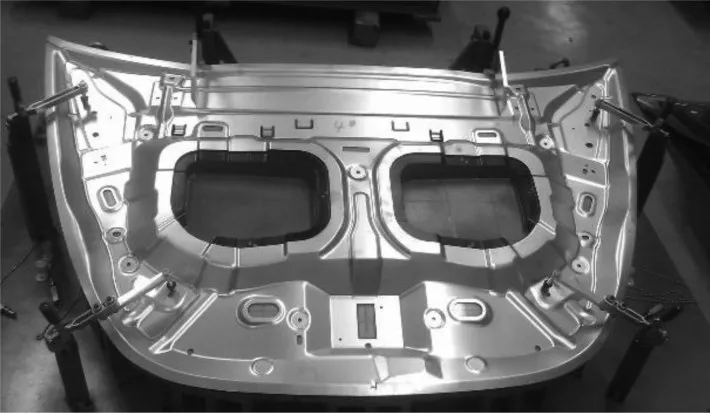

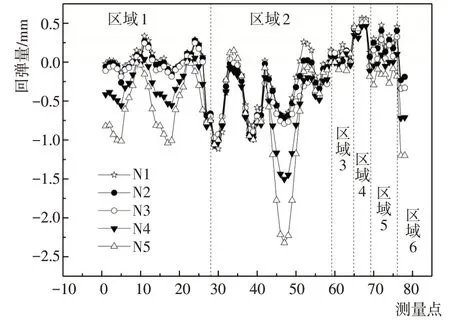

制件检测状态如图8所示,按图9方式取点,对比分析不同工况下的模拟计算回弹量,如图10所示,不同工况下的制件模拟回弹量有所差异,尤其是回弹工序考虑重力与不考虑重力工况下的制件回弹量发生了较大变化,在区域1、区域2、区域6表现的尤为明显,最大差异量2.3mm。

图8 制件检测状态

图9 取点示意图

图10 模拟结果对比分析

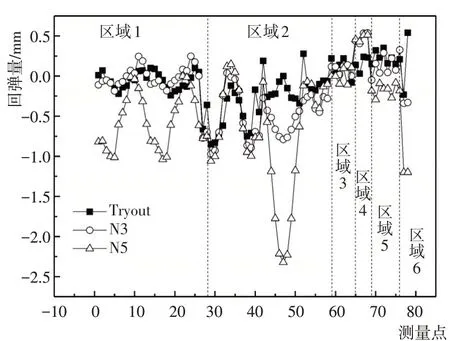

为了对比模拟分析结果与调试出件结果,将未做回弹处理状态下调试出件测量(夹紧测量)结果与夹紧分析工况下全工序回弹分析结果进行对比,如图11所示,制件在不考虑重力状态下的回弹模拟结果(除41~49检测点外)与调试出件测量结果较为接近。考虑重力状态下的回弹模拟结果在区域1、区域2(41~49检测点)、区域5、区域6与调试出件测量结果出现较大偏离。

图11 模拟结果与调试结果对比分析

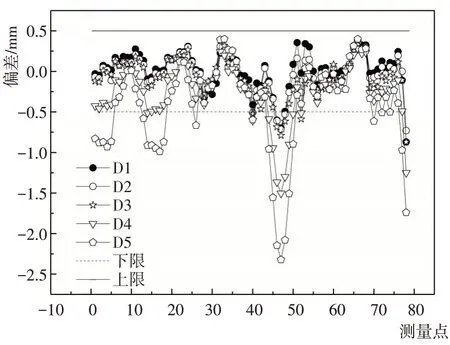

按照公式1将回弹模拟结果与调试出件夹紧状态下测量结果比较,如图12所示(Nn与调试回弹偏差对应Dn)。以-0.5~0.5mm偏差带对偏差结果进行评价,不考虑重力状态下的:自由回弹、支撑点回弹及夹紧回弹均在可接受范围。考虑重力状态下的:支撑回弹及夹紧回弹与实际调试出件回弹的偏差较大。

图12 回弹模拟结果与调试回弹偏差

5 结论

回弹模拟结果的精度及回弹补偿基准工况的选择,直接影响回弹补偿措施的有效性。合理的有限元模型设置是确保模拟结果精度的充分条件。回弹模拟结果在不同约束工况下表现为不同的回弹值,后续需要结合生产情况进一步总结经验,确定合理的工况设置下的回弹模拟结果作为回弹补偿的基准,进一步提高回弹补偿措施的有效性。同时,生产条件与有限元模型设置参数存在一定的波动,需要进一步研究成形工艺的稳健性对回弹分析结果的影响。