掺石灰石粉的混合骨料充填料浆配比优化研究

何建元 温震江 王永定 王 虎 高 谦 李 海 李宏业

(1.金川集团股份有限公司,甘肃 金昌 737100;2.北京科技大学金属矿山高效开采与安全教育部重点实验室,北京 100083)

近年来,随着社会经济的发展,对于矿产资源的需求量逐年增加,浅部资源已经难以满足社会发展的需要,因此采矿活动逐渐转向高温、高地压的深部[1-3]。加之,国家对于安全和环保等方面愈发重视,使充填采矿法得到了广泛应用[4-5]。充填采矿法具有安全、高效、环保以及固废利用率高等特点[6-8],对于实现安全采矿,降低充填采矿成本和提高矿山经济效益具有重要意义。

高浓度胶结充填由于其安全高效的特点被广泛应用。胶结充填能够有效利用废石和尾砂等矿山固废,减少其堆存造成的环境污染[9-10]。为了降低充填成本,金川矿山充填采用废石和棒磨砂混合骨料和新型胶凝材料,但是由于混合骨料粒径级配不均,造成料浆离析,不但影响充填体强度,严重的可能造成堵管、爆管,影响充填效率甚至危及采矿安全[9-11]。影响料浆稳定性的因素很多,其中重要的因素是骨料的粒径级配[9-10]。对此,国内外学者进行了大量研究,其中SCHLANGEN等[13]、SUN等[14]研究了骨料配比对充填料浆离析的影响,并得出在一定条件下骨料粒径级配是影响料浆离析的重要因素;许文远等[15]、同树锋等[16]研究了料浆分层离析对充填体强度的影响,并基于级配分析对充填强度进行了优化;董培鑫等[17]、王建栋等[18]、温震江等[19-20]研究了骨料粒径级配对料浆稳定性和流变特性的影响,并根据试验结果建立了充填料浆抗离析评价模型,以此优化料浆配比。金川矿山在破碎废石和加工棒磨砂的过程中,会产生一定量的石粉,将其添加至混合骨料中,不但可以改善充填料浆流动性,而且有利于提高充填体强度。该矿山背靠龙首山,有丰富的石灰石资源,通过对其粉磨得到石灰石粉,不仅可以作为矿物掺合料,而且可以作为细骨料[21-22]。对于石灰石粉作为骨料的研究,郑娟荣等[23]通过在尾砂中添加细度不同的石灰石粉来研究其对膏体充填料浆性能的影响,研究发现,通过添加适量的石灰石粉,可以改善料浆性能。

在前期研究的基础上,拟通过添加石灰石粉细骨料来改善废石-棒磨砂混合骨料的粒径级配,控制料浆分层离析,达到矿山高浓度充填的要求。本研究通过开展胶砂强度试验和流变特性试验,分别建立强度模型和流变特性模型,在满足充填体强度要求和流动性要求的前提下,以单位充填成本最低为优化目标,建立掺石灰石粉混合骨料充填料浆的优化模型,进而优化混合骨料充填料浆配比。

1 试验材料物化分析

1.1 充填骨料

1.1.1 充填骨料物化分析

采用混合骨料进行试验,废石、棒磨砂作为粗骨料,其中废石是由金川公司龙首矿经过破碎加工得到的-12 mm的废石骨料;棒磨砂取材于戈壁卵砂石,卵砂石经“两段—闭路”破碎工艺和棒磨工艺后加工而成,用以充填;石灰石粉作为细骨料,是通过粉磨石灰石得到的粉状物,取自金昌熙金建材有限公司。添加适量的石灰石粉能够显著改善混合骨料的粒径级配,使之满足混合骨料高浓度料浆中细颗粒含量不低于20%的要求,进而显著提高料浆浓度,降低管道输送阻力。本研究对骨料进行了物理特性以及化学成分分析,结果见表1和表2。

1.1.2 充填骨料粒径分析

为了确定混合粗骨料的优化配比,进行了堆积密实度试验和粒径级配分析,结果如图1所示,并且对其粒径特征值进行了计算,结果如表3所示。综合分析可以看出:废石和棒磨砂粒径较粗,在试验中作为粗骨料,而石灰石粉细颗粒含量高达95%,因此均不能单独使用,需要二者配合使用;结合堆积密实度试验,当废石与棒磨砂质量比为7∶3时堆积密实度最大,故首先确定废石-棒磨砂体系的优化配比。

1.2 充填胶凝材料

胶凝材料采用矿渣基新型胶凝材料,以替代金川矿用38.5水泥,矿渣胶凝材料的矿渣含量大于95%,密度为2 950 kg/m3。

2 废石-棒磨砂-石灰石粉混合骨料粒径分析

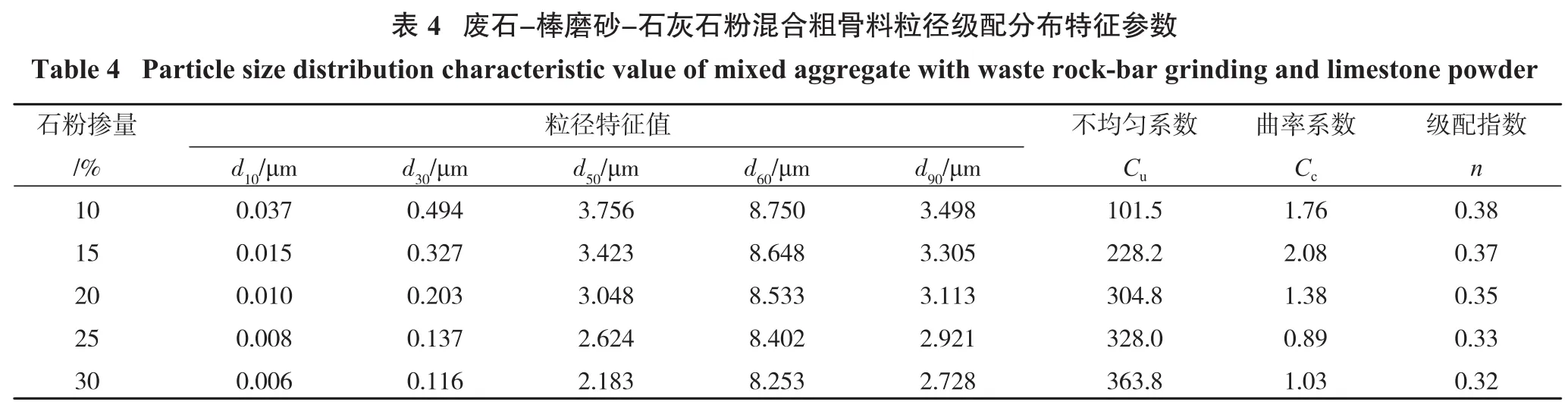

石灰石粉掺量对混合骨料粒径级配有很大影响,根据前期废石-棒磨砂混合骨料堆积密实度试验,确定在废石-棒磨砂配比为7∶3时、石灰石粉掺10%~30%时混合骨料级配较优,对其进行了混合骨料粒径分析,结果如图2所示,相应的特征粒径取值如表4所示。

3 混合骨料胶结充填体强度和料浆管输特性变化特征

3.1 混合骨料充填料浆配比试验方案及结果

充填骨料为废石-棒磨砂粗骨料及不同掺量石灰石粉细骨料,废石与棒磨砂的质量比为7∶3,石灰石粉掺量分别为10%、15%、20%、25%、30%;采用固结粉胶凝材料,添加量为270、290、310 kg/m3;充填料浆质量浓度分别为77%、79%、81%。具体试验方案及试验结果如表5所示。

3.2 试验结果分析

为分析石灰石粉掺量对充填体强度的影响,采用人工神经网络建模,以石灰石粉掺量、胶凝材料添加量、充填料浆质量浓度为输入参数,研究其对输出量的非线性影响特征,以A1~B5 14组试验数据为学习样本,以B6~B8 3组数据为检验样本,采用BP神经网络分别对胶结充填体强度和料浆管输特性进行了建模预测,充填胶结体强度预测值与试验值误差如图3所示。分析该图可知:试验值与计算值误差较小,吻合性很好,充填体强度神经网络模型精度较高。根据金川龙首矿工业生产参数,采用已建立的神经网络模型,对石灰石粉掺加量0~40%的充填体强度和充填料浆管输特性进行预测,并基于预测结果分别分析各因素对充填体强度和充填料浆管输特性的影响。

3.2.1 胶结充填体强度变化特征

根据预测结果,以料浆浓度80%、胶凝材料添加量为290~310 kg/m3为例,分析石灰石粉掺量为0~40%时对胶结充填体强度的影响,结果如图4所示。由图4可知:各胶凝材料添加量的充填体3 d强度随着石灰石粉掺量增加先减小后增大,并且胶凝材料添加量为290 kg/m3和300 kg/m3时,在石灰石粉10%掺量时达到最小,分别为1.11 MPa和1.18 MPa;7 d强度则随着石灰石粉掺量的增加先增大后减小,石灰石粉掺量为25%时,7 d强度均达到最大值,胶凝材料添加量由小到大,强度值依次为3.23、3.49、3.59 MPa;对于28 d强度,胶凝材料添量为290 kg/m3和300 kg/m3时,随着石灰石粉掺量增加先减小后增大,并且分别在石灰石粉掺量15%和35%时达到最小值和最大值,分别为4.83 MPa和8.81 MPa;胶凝材料添加量为310 kg/m3时,28 d强度随着石灰石粉掺量增加整体逐渐增大,强度均大于5 MPa。

3.2.2 充填料浆管输特性变化特征

根据预测结果,以料浆浓度80%、胶凝材料添加量为290~310 kg/m3为例,分析石灰石粉掺量为0~40%时对充填料浆管输特性的影响,由于指标比较多,限于篇幅,本研究仅选取常用的塌落度、稠度和泌水率进行分析,结果如图5所示。由图5可知:当料浆浓度一定时,料浆坍落度总体上随其掺量的增加而增大,表明混料骨料中掺入适量的石灰石粉,能够有效提高料浆流动性;当未掺石灰石粉时,胶凝材料掺量310 kg/m3的稠度最大;当石灰石粉掺量为15%~25%时,胶凝材料掺量为290 kg/m3对应的稠度最大,可见混合粗骨料中掺入石灰石粉可以提高料浆的流动性;石灰石粉掺量为0~30%时,各胶凝材料添加量充填料浆的泌水率均随着石灰石粉掺量增加而逐渐减小,当其掺量大于30%时,料浆泌水率随着石灰石粉掺量增加逐渐趋于稳定。

3.2.3 回归分析

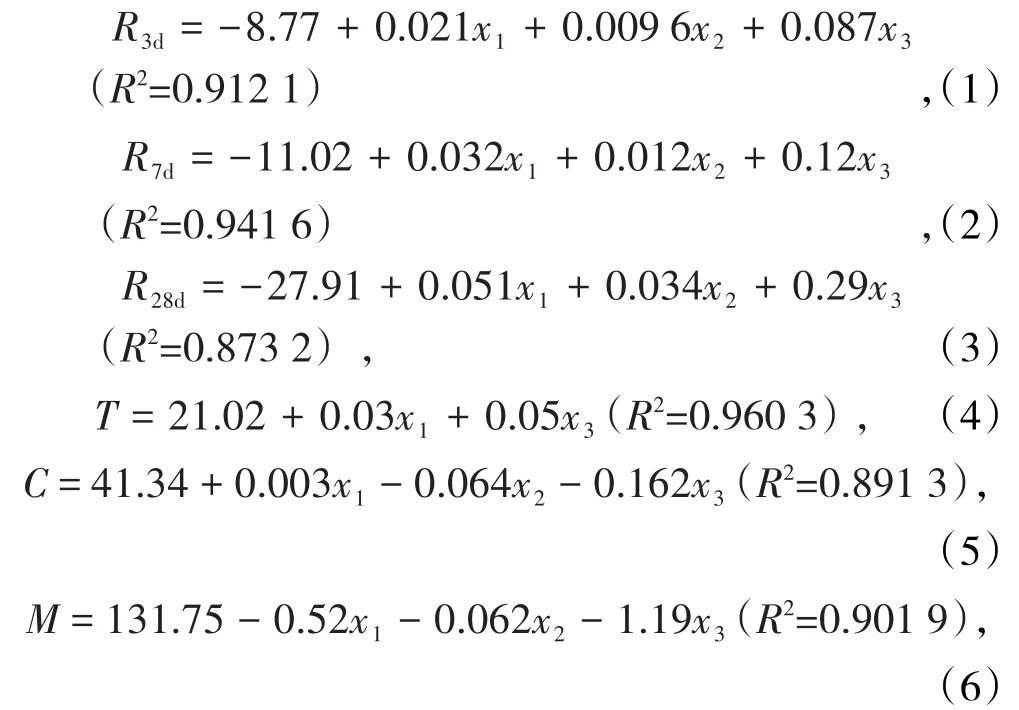

为揭示石灰石粉掺量、胶凝材料用量和料浆浓度对充填体强度和管输特性的影响,采用DPS软件对表5试验数据进行了拟合分析,结果如式(1)至式(6)所示。

式中,R3d、R7d和R28d分别为胶结充填体3、7、28 d抗压强度,MPa;T为塌落度,cm;C为稠度,cm;M为泌水率,%;x1为石灰石粉掺量,%;x2胶凝材料添加量,kg/m3;x3料浆质量浓度,%。

4 废石-棒磨砂-石灰石粉混合骨料充填料浆配比优化

在满足矿山充填要求的前提下以单位充填成本最低为优化目标,以充填体强度和管输特性要求为约束条件建立优化模型对充填料浆配比进行优化,即以单位充填料浆所需各种材料的成本(材料单位成本如表6所示)最低为优化目标,以R3d≥1.5 MPa,R7d≥2.5 MPa,R28d≥5 MPa,M≤10%和23 cm≤T≤28 cm为约束条件进行优化,根据试验结果,结合式(1)至式(6)得出具体优化模型:

式中:Z为单位体积充填料浆成本,元;x1为石灰石粉掺加量,%;x2为胶凝材料添加量,kg/m3;x3为料浆质量浓度,%;x4为单位体积充填料浆中棒磨砂用量,kg;x5为单位体积充填料浆中废石用量,kg;x6为单位体积充填料浆中石灰石粉用量,kg;x7为单位体积充填料浆中水的用量,kg。

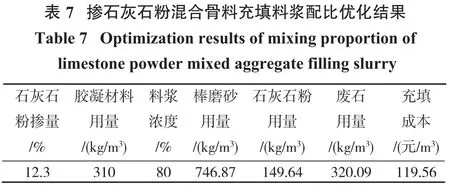

本研究利用MATLAB线性优化模型进行求解,得到了满足充填体强度、料浆流动性和稳定性要求且成本最低的充填料浆优化配比见表7。

以表7确定的优化配比进行工业充填,工业充填时,从充填站搅拌桶出口取样,在测定其塌落度、稠度和泌水率之后浇筑成试块,标准养护至3、7、28 d之后测定其抗压强度,结果如表8所示。井下采场3 d后揭露侧帮,经观察,采场胶结体从上到下分层现象有所改善,28 d之后钻芯取样,取下充填体之后加工成70.7 mm×70.7 mm×70.7 mm的标准试件,测定其强度为11.5 MPa,各项指标满足矿山工业充填的要求,并且优化后的单位充填成本119.56元/m3相比其原来充填成本151.25元/m3,降低了21%。

5 结 论

(1)试验材料物化分析及粒径级配分析表明,废石、棒磨砂粗颗粒含量较多,单独使用会造成充填料浆沉降离析,需要加入细颗粒以改善骨料级配,在废石-棒磨砂配比为7∶3的条件下,石灰石粉掺量在10%~30%范围内较优,能有效改善骨料级配。

(2)石灰石粉掺量对胶结充填体强度和充填料浆管输特性均具有显著影响,当料浆浓度和胶凝材料用量一定时,掺入适量的石灰石粉能提高充填体强度、改善料浆流动性和稳定性。

(3)以单位充填成本最低为优化目标,以充填体强度和管输特性要求为约束条件建立了优化模型,对充填料浆配比进行优化,得到料浆优化配比为胶凝材料添加量310 kg/m3,石灰石粉掺量12.3%,料浆质量浓度80%。通过工业充填取样验证,其塌落度、稠度、泌水率分别为25.41 cm、9.31 cm、6.7%,3、7、28 d抗压强度分别为2.7、5.1、10.6 MPa,均满足矿山工业充填的要求,并且单位充填成本较原来降低了21%。