基于多级反渗透的页岩气压裂返排液处理技术

熊 颖, 宋 彬, 唐永帆, 周厚安

(1.中国石油西南油气田分公司天然气研究院, 成都 610213; 2.页岩气评价与开采四川省重点实验室, 成都 610213)

川南页岩气开发采用大规模水力压裂模式,所需的压裂液用量大,单井的压裂液用量达5×104m3/井。按照第一年平均返排率20%~30%计算,单井每年产生的压裂返排液量将达1×104~1.5×104m3(第一年),且随着后续生产的持续,剩余的压裂液还将持续返排出来。由于页岩气压裂返排液的液量巨大,且反复回收再利用,使得返排液中含有大量的无机盐、悬浮物、细菌以及少量的高分子聚合物或降解物等,化学耗氧量(chemical oxygen demand, COD)和生化耗氧量(biochemical oxygen demand, BOD)较高,水量和水质变化大,安全环保风险高[1-6]。目前,国内外对于页岩气压裂返排液的处置方式主要是回用。对于页岩气开发初期的区块,有大量回用接替井,返排液回用可同时解决了压裂现场用水缺乏和返排液处理难题。但对于页岩气开发中后期的区块,回用接替井较少,大量返排液无法回用,需要进行外排处理。国内外对于页岩气压裂返排液外排处理研究主要集中在反渗透脱盐和结晶蒸发两方面,复合其他工艺进行综合处理[7-10]。Pinedale Anticline页岩气田[10]采用膜生物反应器等进行预处理后再利用反渗透膜对返排液进行反渗透处理,使返排液中的有机成分降至检测限以下,总溶解性固体含量(total dissolved solids, TDS)降至100 mg/L以下,已有超过15.9×104m3的处理水外排。Chang等[11]采用正渗透法处理页岩气压裂返排液,处理后的水质满足灌溉要求。Woodford页岩气田[12]采用臭氧和超声波氧化返排液中重金属和有机物,然后经电絮凝除去悬浮物,再通过反渗透脱盐成清水(75%的返排液可处理成TDS小于500 mg/L的清水)。林雯杰等[13]采用化学絮凝与电-Fenton氧化技术联用方式处理返排液,使COD从3 600 mg/L左右降至60 mg/L以下。美国采用机械压缩蒸发技术(MVR)对返排液进行蒸发结晶处理,成功实现了达标外排[14]。常规反渗透脱盐处理难以满足高TDS返排液外排需要,结晶蒸发处理又存在换热器结垢问题,而氧化处理不能实现脱盐效果。本文以絮凝沉降、过滤和化学沉淀软化水质为预处理工艺,结合高、低压反渗透串联工艺,实现了高TDS返排液的脱盐处理,形成了一种基于多级反渗透脱盐的页岩气压裂返排液处理技术。

1 实验部分

1.1 材料和仪器

水质软化剂(碳酸盐与氢氧化钠的混合物),自制,工业品;混凝剂聚合氯化铝(PVC),中科环保公司,工业品;絮凝剂阳离子聚丙烯酰胺AN PAM 926VHM,法国爱森公司,工业品;杀菌剂CT10-4,成都能特公司,工业品;氯化钠,四川久大公司,工业品;自清洗过滤器(精度20 μm,流量20 m3/h),保安过滤器(精度5 μm,流量20 m3/h),北京华油惠博普公司集成;超滤系统CDTK-0.25-10-MFT-UF,卷式反渗透膜系统CDTK-2.0-8-MFT-RO,超级反渗透膜CDTK-16.0-11-MFT-SRO,成都美富特公司;离子色谱仪EP-800SA,北京历元公司;浊度和悬浮固体浓度分析仪COSMOS-25,化学耗氧量分析仪CODDRB200,便携式多参数比色计DR900,美国哈希公司;纳米粒度和Zeta电位及分子量分析仪,Zetersizer Nano ZS,英国马尔文公司;TDS计MICRO600,英国百灵达公司。

1.2 实验方法

1.2.1 压裂返排液水质分析

压裂返排液处理前后及中间过程中的水质采用各种分析仪器进行分析。其中:离子成分采用离子色谱仪测定,悬浮物含量(total suspended solids, TSS)采用浊度和悬浮固体浓度分析仪测定,TDS采用TDS计测定或计算所有离子浓度之和,COD采用化学耗氧量分析仪测定,氨氮采用便携式多参数比色计测定,返排液处理产生的颗粒粒径采用纳米粒度和Zeta电位及分子量分析仪测定,细菌含量采用绝迹稀释法测定。

1.2.2 压裂返排液处理方法

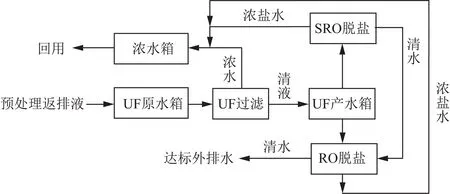

根据页岩气压裂返排液水质,以水质软化、絮凝沉降、多级过滤为预处理单元,降低返排液硬度,去除悬浮物,并通过加注杀菌剂进行杀菌抑菌处理;再采用超滤膜和反渗透膜为膜处理单元,通过多级反渗透脱盐,最终实现页岩气压裂返排液外排。页岩气压裂返排液处理工艺流程如图1所示。

图1 页岩气压裂返排液处理工艺流程图

由图1可知,页岩气压裂返排液在预处理单元通过加药系统向混凝沉降单元依次加入水质软化剂、混凝剂PAC、絮凝剂阳离子聚丙烯酰胺AN PAM 926VHM,水质软化产生的沉淀(含胶体)与悬浮物在混凝剂、絮凝剂的作用下絮凝成团而沉降下来;产生的污泥进入淤泥脱水单元,通过叠螺机进行减量化处理;产生的清水在出口端通过加药系统加注杀菌剂CT10-4进行灭菌抑菌后进入过滤单元,进一步去除悬浮物;过滤产生的清水进入膜处理单元,先后通过超滤系统和反渗透单元,实现返排液的脱盐处理,最终实现达标外排。

2 结果与讨论

2.1 页岩气压裂返排液水质

掌握页岩气压裂返排液的水质对于处理技术的研究至关重要。表1是川南部分页岩气井压裂返排液离子成分分析情况,川南部分页岩气井压裂返排液TSS和细菌含量如表1、表2所示。

表1 川南部分页岩气井压裂返排液水质离子成分

表2 川南部分页岩气井压裂返排液TSS和细菌含量

从表1可以看出,川南页岩气压裂返排液主要水型为氯化钙水型,TDS较高、硬度较高,离子种类较多,成分较为复杂,且水质变化较大(如TDS为20 790~51 250 mg/L),增大了处理难度。

从表2可以看出,川南页岩气压裂返排液TSS较高,且范围较广,而各种细菌含量差异巨大。细菌滋生是一个持续过程,即使细菌含量不高的返排液在一定条件下也会大量繁殖,这也是部分返排液初期颜色浅黄,后逐渐因硫酸盐还原菌滋生产生硫化氢与二价铁离子结合生成黑色硫化亚铁,从而使得返排液变黑发臭的原因。

2.2 返排液预处理

2.2.1 水质软化

川南页岩气压裂返排液具有较高的硬度,无论是回用,还是外排,都需进行水质软化,避免回用地层后结垢伤害或对外排处理的反渗透膜、结晶蒸发装置的换热器等造成结垢堵塞。对于硬度较高、变化较大,且水量巨大的污水,水质软化采用化学沉淀法,利用氢氧根和/或碳酸根离子与钙镁等高价金属离子生成沉淀来降低硬度。由于化学沉淀产生的沉淀物粒径非常小(通常500~1 000 nm),部分以胶体形式悬浮,即使在絮凝剂的作用下也难以快速沉降下来,会导致大量的沉淀物和胶体进入后续过滤单元,造成过滤单元频繁堵塞和反冲洗。

本文采用碳酸盐与氢氧化钠的混合物作为复合水质软化剂对返排液进行化学沉淀处理,利用不同沉淀物细颗粒的聚集作用形成较大的沉淀颗粒。复合水质软化剂对返排液化学沉淀后的颗粒粒径分布如图2所示。

从图2可以看出,采用复合水质软化剂进行化学沉淀后,产生的颗粒粒径较普通化学沉淀产生的沉淀物粒径(通常500~1 000 nm)大得多,平均粒径为2 270 nm,有利于在絮凝剂的作用下快速沉降下来,避免现场处理过程中造成结垢堵塞问题。

图2 水质软化后的沉淀物颗粒粒径

复合水质软化剂处理返排液的效果如表3所示。

表3 压裂返排液在水质软化剂下的软化效果

从表3可以看出,在30 min内,返排液的硬度从1 014 mg/L降至120 mg/L,不仅远低于NB/T 14002.3[15]中回用的硬度要求(≤800 mg/L),也大幅低于反渗透膜进膜要求(≤250 mg/L),可以大幅减缓因结垢带来的地层伤害和后续处理设备堵塞问题。

2.2.2 絮凝沉降

页岩气压裂返排液中的悬浮物以及水质软化产生的沉淀与胶体等,可以通过化学絮凝的方式沉降下来。由于硫酸盐还原菌能将硫酸盐还原成硫化物,硫酸盐是其滋生的必要条件,而造成返排液变黑的硫化亚铁需要硫化氢与亚铁离子结合,因此本文絮凝处理时避免使用含铁离子和含硫酸根离子的无机絮凝剂,而采用以聚合氯化铝为主的无机絮凝剂与阳离子聚丙烯酰胺类有机絮凝剂进行复合应用。先加入以聚合氯化铝为主的无机絮凝剂,依靠相反电荷的静电中和,水解架桥,破坏悬浮物稳定性,使其被强烈吸附,通过黏结架桥和交联等作用,促使悬浮物聚集成絮体,再由阳离子聚丙烯酰胺类有机絮凝剂通过静电引力、范德华力及氢键力搭桥联结为更大的絮凝体(钒花)[16],从而逐渐沉降下来,絮凝沉降效果如图3所示。

图3 页岩气压裂返排液絮凝沉降曲线

从图3可以看出,以聚合氯化铝为主的无机絮凝剂与阳离子聚丙烯酰胺类有机絮凝剂对返排液的絮凝效果较好,钒花沉降速度较快,50 min可以将TSS降至2 mg/L以下。考虑到现场水质的变化情况,可以按照1.2倍的沉降时间(60 min)设计现场处理装置。由于絮凝沉降受原水的水质影响较大(原水TSS可低至200 mg/L,高至2 000 mg/L以上),并且由于现场连续处理,前期产生的絮体在沉降过程中受到后期持续产生的絮体在不断增加的影响,导致相同的沉降时间下现场处理效果较室内处理效果差,现场处理后的TSS一般在20 mg/L以上。

2.2.3 多级过滤

絮凝沉降后产生的清水进入过滤单元,依次通过自清洗过滤器(精度20 μm)和保安过滤器(精度5 μm),依靠物理拦截进一步降低返排液中TSS,并限制悬浮物粒径大小。自清洗过滤器通过压力和时间设定实现自动反冲洗,保安过滤器定期更换滤芯。絮凝沉降后的清水中TSS为20~50 mg/L,较原水中TSS大幅降低;絮凝沉降后的清水经过自清洗过滤器过滤后,TSS进一步下降,通常在10~15 mg/L,而采用高精度的保安过滤器再次过滤后,清水中的TSS仅为1~7 mg/L。絮凝沉降的清水经多级过滤后,其TSS进一步降低;同时,采用两级精度不同的过滤器级配,逐级降低TSS,可以避免采用一级高精度过滤器带来的滤芯快速堵塞问题。

2.3 反渗透处理

反渗透膜的膜孔径非常小,在进反渗透膜之前需增加超滤系统CDTK-0.25-10-MFT-UF(UF,孔径在0.01 μm以下)进行过滤,进一步降低返排液预处理后各种微细颗粒含量。常用的反渗透膜能将TDS达3×104mg/L的盐水进行脱盐处理。由于许多川南页岩气压裂返排液的TDS已超过3×104mg/L,甚至达5×104mg/L以上,因此,常用的反渗透膜不适用。现采用一种碟管式超级反渗透膜系统CDTK-16.0-11-MFT-SRO(SRO),在其导流盘设置的大量“凸点”,使滤液形成湍流,避免杂质在膜表面的吸附或盐结晶堵塞和降低膜通量,并通过高压泵可对TDS达6×104mg/L的返排液进行脱盐处理。与常规碟管式反渗透膜相比,性能上最大的区别在于耐高压(连续工作压力达16 MPa),适用的盐水矿化度高(进水TDS可达6×104mg/L)。由于SRO处理高浓度盐水时,得到清水TDS较高(氯化物含量>300 mg/L,不满足四川省地方标准DB51/190—93要求),因此采用SRO与卷式反渗透膜系统CDTK-2.0-8-MFT-RO(RO)串联的方式来处理返排液,将SRO脱盐后的清水再采用RO脱盐,实现了TDS达6×104mg/L的返排液脱盐处理。压裂返排液反渗透处理流程如图4所示。

从图4可以看出,返排液经预处理后首先经UF进行过滤,进一步去除微细颗粒,再按其TDS的大小分别进入SRO脱盐或进入RO脱盐。如果UF产水的TDS>30 000 mg/L,则将产水泵入SRO进行脱盐处理;如果UF产水的TDS≤30 000 mg/L,则将产水泵入RO进行脱盐处理。SRO脱盐处理的产水泵入RO进行二次脱盐,进一步降低其TDS,满足外排水质要求。目前,产生的浓盐水用于回用,下一步考虑将反渗透膜脱盐与结晶蒸发工艺结合起来,先脱盐实现部分达标外排,再对浓盐水结晶蒸发,得到的产物用作工业盐,降低返排液外排处理成本。

图4 压裂返排液反渗透处理流程

本文中反渗透处理的关键之一在于SRO。川南页岩气压裂返排液的COD通常在1 500 mg/L以内(大部分在500 mg/L以内),通过絮凝沉降处理后的COD有一定程度降低,但对于RO仍是一个挑战。与RO相比,SRO的进水水质要求低,COD容忍极限值在1×104mg/L,一般运行可在3 000~5 000 mg/L范围内(RO为100 mg/L左右),TDS最高可达6×104mg/L(RO为3×104mg/L左右),TSS最高可达5 mg/L(RO为1 mg/L左右)。

2.4 现场试验

按照“预处理+膜处理”的返排液处理工艺流程建立了现场试验装置,在长宁区块进行了现场试验,分别处理TDS为2×104mg/L、4×104mg/L、6×104mg/L左右的返排液,处理后的水质达到外排要求。现场试验前,对待处理的压裂返排液水质进行了分析,发现其总Fe含量为5~18 mg/L,TSS为20~1 200 mg/L,SRB含量为1×102~1×109mg/L,FB含量为1×102~1×109mg/L,TGB含量为1×102~1×107mg/L,氨氮含量为31.8~101 mg/L,COD含量为102~227 mg/L,TDS为34 000~41 000 mg/L。试验4×104mg/L的返排液直接采用原水,试验2×104mg/L的返排液用自来水稀释原水,试验6×104mg/L的返排液用氯化钠提高原水TDS。

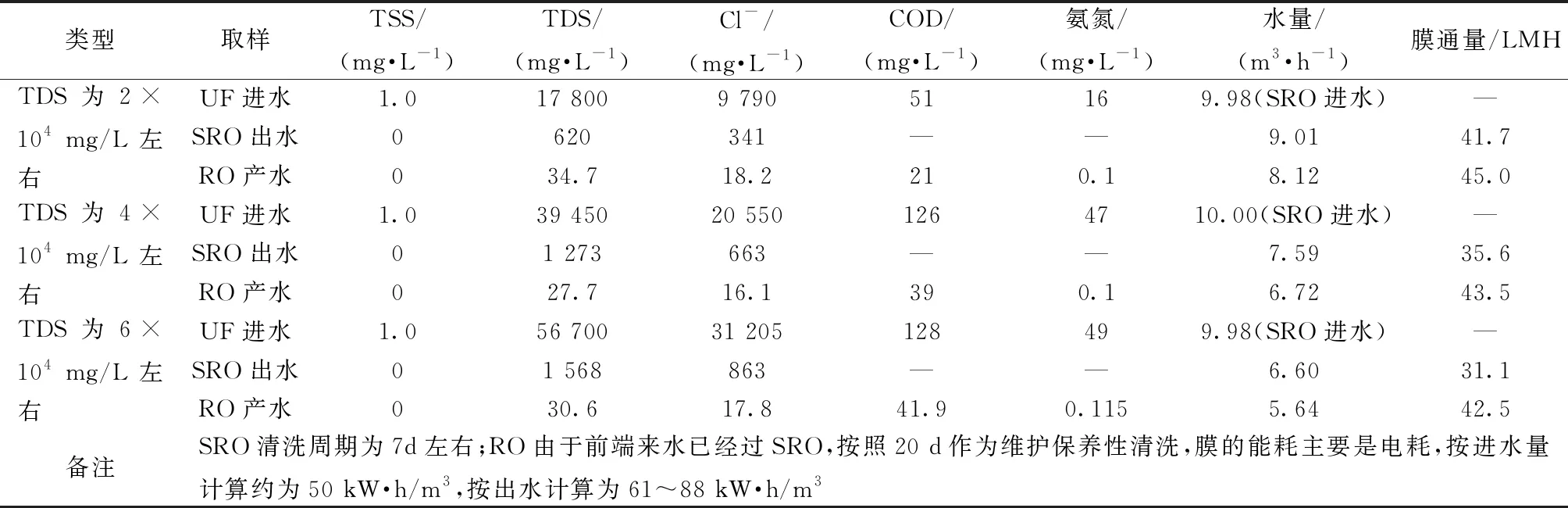

现场先按照水质软化、絮凝沉降、杀菌抑菌、多级过滤的方式对压裂返排液进行预处理,满足进膜水质要求后进行超滤和两级反渗透膜脱盐处理,处理效果如表4所示。

表4 压裂返排液膜处理前后水质分析结果对比

从现场压裂返排液外排处理的水质以及现场试验过程来看,处理工艺相对稳定,对于TDS为2×104~6×104mg/L的返排液,清水产率达56.5%~81.36%(RO产水量与SRO进水量之比),清水的TSS、氯化物含量、COD、氨氮等关键污水指标均达到国家标准GB8978—1996[17]和四川省地方标准DB51/190—93[18]的一级指标要求,验证了基于多级反渗透脱盐工艺处理页岩气压裂返排液的可行性,可以实现页岩气压裂返排液外排处理。此外,膜通量与进水TDS逆相关,增大进水TDS,膜通量降低,但在进水TDS达6×104mg/L左右下,SRO仍保持了较高的膜通量。

5 结论

(1)川南页岩气压裂返排液的TDS、硬度和TSS均较高,离子种类多,成分较为复杂,水质变化较大,细菌大量滋生,细菌含量差异巨大,安全环保风险高,使得返排液处理难度大。

(2)提出了适合川南页岩气压裂返排液的预处理工艺,通过复合水质软化剂沉淀高价金属离子,使返排液硬度降至120 mg/L,化学絮凝与自清洗过滤器、保安过滤器组合应用,使返排液TSS降至7~20 mg/L,化学杀菌并起到抑菌作用,避免了因细菌滋生带来的变黑发臭问题。

(3)提出了适合川南页岩气压裂返排液的膜处理工艺,通过UF进一步降低返排液TSS,并限制悬浮物粒径,利用SRO与RO膜串联,依靠其导流盘设置的大量凸点,使滤液形成湍流,避免膜堵塞,实现了TDS达6×104mg/L的返排液脱盐处理。

(4)现场试验表明,对于TDS为2×104~6×104mg/L的返排液,采用多级反渗透膜脱盐处理,清水产率达56.5%~81.36%,清水的TSS、氯化物含量、COD、氨氮等指标均达到GB8978—1996和DB51/190—93的一级指标要求。

(5)建议开展反渗透脱盐产生的浓盐水处理工艺研究,将MVR或多效结晶蒸发工艺与反渗透脱盐工艺组合应用,实现页岩气压裂返排液零排放处理。