PHEV发动机冷却系统优化设计

朱福堂,岳 辉,黄秋萍,张 明

(比亚迪汽车工业有限公司,广东,深圳 518118)

传统的发动机冷却系统是基于发动机全负荷工况下的最大散热量需求进行设计的,这种粗放的设计方法无法同时兼顾到水泵的工作效率以及传统蜡式节温器的阀门开度、滞后性等因素,只能保证发动机在任何工况下都不发生过温等故障。因此,传统的发动机冷却系统通常在常温及低温环境下,大部分工况会出现过冷以及暖机时间长等问题,直接影响着发动机的燃油经济性、可靠性以及使用寿命[1-2]。

随着越来越严苛的油耗标准以及排放标准,要求将各个工况下的发动机冷却系统温度控制在最佳工作区间,减小机械损失,提高热效率[3-5]。本文以PHEV 2.0TGDI国六发动机为研究对象,基于发动机冷却系统台架试验,测试水泵在不同转速下冷却系统各支路流量分布情况和发动机在不同负荷下的热量分布及燃油消耗量情况,评估冷却系统各部件性能匹配是否合理,从而指导热管理系统方案制定。

1 发动机冷却系统台架测试

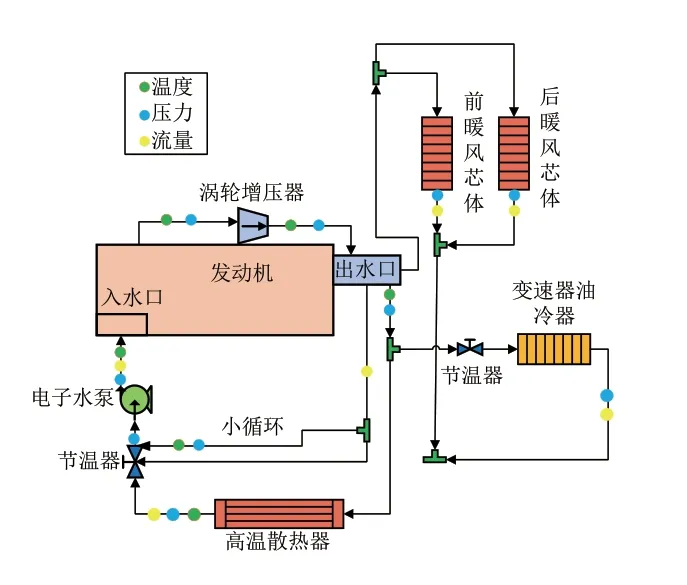

本次试验发动机为2.0T国六发动机,发动机冷却系统带电子水泵和两个蜡式节温器,一个控制大循环高温散热器回路,一个控制变速器油冷器回路,副水箱水路连接节温器入水口,气路一端连接发动机出水口,一端连接暖风入水口除气。具体原理如图1所示。

图1 发动机冷却系统原理

1.1 试验台架

为了测试某PHEV发动机冷却系统的能耗情况和温度分布、流量分布,采用了试验设备以确保试验数据的采集,设备主要包括数据采集系统、温度、压力、流量传感器等。试验台架如图2所示。

图2 试验台架

1.2 试验布点

本次试验分为两个试验,一个是流量试验,测得不同工况下的冷却系统流量分布,一个是热量分布试验,测得不同工况下发动机热量分布和燃油消耗量情况。传感器布局简图如图3所示。

图3 传感器布局简图

1.3 流量试验

发动机冷却系统流量阻力分配试验通过ECU上位机来控制电子水泵转速,发动机出水温度通过调节风扇占空比来控制,测得不同水泵转速下发动机冷却系统的流量分配和压力分配。本次试验主要研究节温器全开和节温器全关时的冷却系统流量分配。

1.3.1 节温器全开流量分配分析

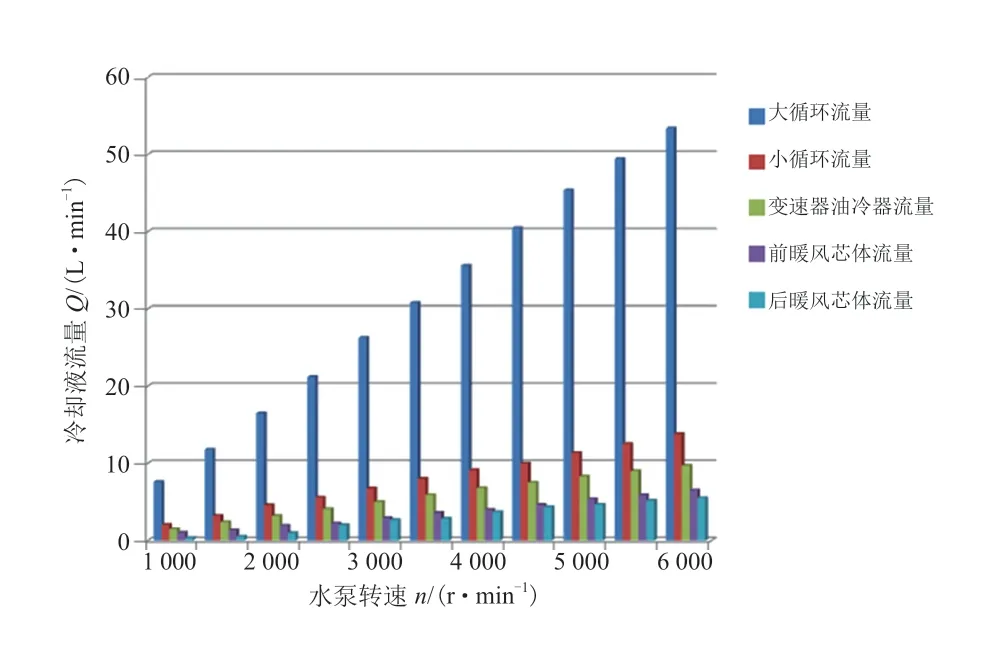

当大循环节温器开启,变速器油冷器节温器开启时,发动机冷却系统有大循环、小循环、变速器油冷器、前暖风、后暖风5条冷却回路。各回路的流量及流量占比分布如图4和图5所示。

图4 节温器全开流量分布

图5 节温器全开流量占比分布

节温器全开时,也就是在行车冷却模式下,散热器水流量占比均在60%左右,各支路流量分配较合理。

1.3.2 节温器全关流量分配分析

当大循环节温器关闭,变速器油冷器节温器关闭时,发动机冷却系统此时仅有前暖风、后暖风、小循环3条冷却回路。各回路的流量及流量占比分布如图6和图7所示。

图6 节温器全关流量分布

图7 节温器全关流量占比分布

大循环节温器变速器节温器全关时,此时小循环管路流量占比55%左右,前暖风流量占比23%左右,后暖风占比22%左右,在有采暖需求时,不为采暖提供能量的小循环管路流量占比过大,这一部分流量相当于浪费掉了,往往需要加大风加热PTC或水加热PTC功率才能满足采暖需求,造成水泵功耗偏大。

1.3.3 系统阻力匹配分析

对比系统阻力与水泵理想阻力曲线可知,冷却系统阻力过大,如图8所示,对应的效率值在效率图中的落点都在36%边缘,如果落点在42%效率边缘,可降低水泵功耗,通过优化系统架构及降低各零部件阻力,可降低系统阻力。

图8 冷却系统阻力特性对比

图9 冷却系统效率落点对比

1.4 温度试验

发动机冷却系统温度试验通过EMS上位机控制电子水泵转速和风扇占空比,从而控制出水温度,测得不同发动机转速负荷不同发动机水温下的发动机性能数据。本次试验主要研究3个水温下的发动机性能:90 ℃、95 ℃、100 ℃。

1.4.1 不同负荷对发动机热量分配的影响(100 ℃)

根据发动机热管理能量流机理分析和热力学第一定律可知,发动机燃油燃烧的热量分别流向发动机有效功、冷却液带走的热量、排气带走的热量和余项损失(发动机辐射和未完全燃烧产生的化学能等热量)[6-7]。选取发动机转速3000 r/min,发动机出水温度为100 ℃的试验数据进行分析。

从整体变化趋势来看,随着发动机负荷的提高,除了余项损失,发动机的其他部分负荷都在增加,尤其是发动机燃油产生的总热量增长趋势十分迅速,发动机有效功的热量和排气带走的热量占了发动机总热量很大一部分,两者之间基本保持相似增速。余项损失低负荷时热量最大,然后逐渐减小,到60%负荷后逐渐升高。

由图10可知,发动机有效功和排气带走的热量基本保持一致趋势,带走热量最少的是余项损失。由图11可知,所有热量的占比都在40%以下,占比最大的是排气带走的热量,在发动机40%~80%负荷区间,排气带走的热量约为33%左右,处在较高状态,原因是该负荷区间1缸进气温度较高,约为55~65 ℃左右,点火角推迟,造成涡前排温偏高。其次低负荷工况下余项损失占比较高,也是需要优化的部分。

图10 不同负荷发动机热量分布

图11 不同负荷发动机热量分布占比

1.4.2 不同出水温度对燃烧热量的影响

不同发动机出水温度下,发动机的机油粘度、油耗等参数有所变化[8-9],本次选取3000 r/min工况不同出水温度的参数,具体变化趋势如图12所示。

图12 不同出水温度燃烧热量变化

3000 r/min工况下,对比90 ℃、95 ℃、100 ℃,可以看出100 ℃下发动机总发热量最低,主要是随着温度升高,机油粘度升高,摩擦损失减少,油耗量减少,而发动机有效功基本不变,从而发动机燃烧热量下降。因此,100 ℃是发动机适宜工作温度,可以作为发动机电子水泵目标温度制定的依据。

综合上述分析,可以得到以下结论:

(1)发动机采暖过程中,小循环流量占比约55%,这一部分流量没有作用,占比过大,相当于能量浪费,下一步可以通过优化系统架构减小甚至取消小循环流量。

(2)冷却系统阻力相比水泵理想阻力过大,造成水泵效率偏低,水泵功耗偏大,下一步优化方向是减小系统阻力,减小水泵功耗。

(3)除了余项损失,发动机各热量均随着负荷增加而增加。从热量分布来看,排气带走的热量占比最大,低负荷工况下余项损失占比较高。

(4)对比不同温度,100 ℃发动机出水温度下的发动机燃烧热量最小,可以作为发动机电子水泵策略目标温度制定的依据。

2 仿真分析与对标

2.1 仿真模型搭建

根据某PHEV车型发动机冷却系统结构布置图,在AMESim软件中搭建模型,如图13所示。该车型采用2.0T发动机,系统模型由缸体、缸盖、涡轮增压器、高温散热器、电子水泵、电子风扇、节温器、膨胀水箱、前后暖风芯体、变速器油冷器、变速器节温器及相应管路组成,较为真实地反映了发动机冷却系统的运行原理。

图13 仿真模型

2.2 仿真结果及对标

通过仿真分析,与台架测试结果进行对标。由图14~15可知,节温器全开和节温器全关各工况流量仿真值与试验值均在5%以内,说明仿真模型满足精度要求。

图14 节温器全开各工况仿真对标结果

图15 节温器全关各工况仿真对标结果

3 方案评估及优化分析

3.1 方案评估

某经济车型基于成本等因素考虑在原系统基础上对暖风支路进行重新设计,需要对新方案进行性能评估。具体方案如图16所示:

图16 某车型发动机冷却系统新方案

对比原发动机冷却系统(图1)可知,新方案增加了发动机油冷器,暖风支路增加了四通阀来控制暖风回路连通,采暖方案通过暖风水泵、水暖PTC和暖风芯体串联取代原来的风PTC方案。

仿真工况选取发动机电子水泵常用工作转速,分别取高转速(5500 r/min)和中转速(3000 r/min)工况进行对比,仿真结果如图17所示。

图17 发动机冷却系统流量占比对比

由图17可知,大循环开启时(四通阀全关时),不同水泵转速四通阀流量和小循环流量总占比均在34%左右,占比过大,这一部分流量相当于能量浪费,造成水泵电功耗偏高。

3.2 优化分析

根据上述分析可知,四通阀流量和小循环管路流量在整个系统流量中占比过大,因此,其中一个优化方向是减小或取消这一部分流量,减少水泵功耗。此外,现方案中水PTC与前后暖风串联,相当于增加回路水阻,前后暖风会较没有水PTC时流量有所减小,因此,第2个优化方向可以考虑在不使用水PTC加热时使冷却液不经过水PTC,从而减小暖风支路水阻,增大前后暖风流量,有利于提高采暖效果。根据分析提出优化方案,如图18所示。

图18 某车型发动机冷却系统优化方案

综上可知,优化新方案主要是取消了四通阀,采取了截止阀来控制暖风支路和发动机冷却系统其他回路的关闭,并将暖风水泵和水PTC回路与前后暖风芯体并联,然后再通过单向阀控制暖风水泵和水PTC回路的流向。此外,还取消了小循环管路。

通过仿真分析,对比两个方案的系统性能,具体如图19~20所示。

图19 不同方案系统流量对比

图20 不同方案水泵功率对比

暖风回路断开时(HEV模式无采暖需求),两种方案的发动机油冷器流量差别不大,但新方案水泵电功耗比原方案下降了68.16%。暖风回路串联时(HEV模式有采暖需求),新方案水泵电功耗比原方案下降了23%,而且前后暖风流量比原方案增加了27%。主要是因为新方案中避免了四通阀短接支路流量和小循环支路流量的浪费,从而降低了水泵功耗,并且暖风回路串联时,没有流量经过水PTC,整个暖风支路的水阻相比原方案减小了,从而流量增大(满足暖风流量需求6 L/min)。

综上所述,优化方案从性能上比原方案更有优势,在相同暖风芯体流量需求下,优化方案水泵电功耗更低。

4 结论

本文基于发动机台架测试,对某PHEV整车的冷却系统进行优化分析,得出以下结论:

(1)通过发动机台架测试分析可发现,发动机采暖过程中,小循环流量占比约55%,这一部分流量没有作用,占比过大,相当于能量浪费。冷却系统阻力相比水泵理想阻力过大,造成水泵效率偏低,水泵功耗偏大。除了余项损失,发动机各热量均随着负荷的增加而增加。从热量分布来看,排气带走的热量占比最大,低负荷工况下余项损失占比也较高。对比不同温度,100℃发动机出水温度下的发动机燃烧热量最小,可以作为发动机电子水泵策略目标温度制定的依据。

(2)根据台架测试数据标定基于AMESim建立的发动机冷却系统仿真模型,模型精度均在5%以内,通过优化暖风回路连接控制以及取消无效流量回路,可以实现系统水阻降低2.8%,电子水泵功耗下降23%,暖风回路流量提高27%。

(3)试验结果表明,通过台架测试和仿真优化分析能够有效指导PHEV热管理系统方案优化设计,缩短了研发周期,降低了研发成本。