锂离子动力电池智能制造系统及应用

韩有军,胡跃明,王亚青,贾 刚,葛承杰,张春杰,黄学杰,3

(1.华南理工大学 自动化科学与工程学院,广州 510640;2.广州中国科学院 工业技术研究院,广州 511458;3.中国科学院 物理研究所,北京 100190)

当今,以纯电动或混合动力为驱动的新能源汽车已成为传统汽车产业转型升级的主要方向,得益于电池系统的低能耗和低排放等特点,新能源汽车有望在未来超越或替代燃油汽车[1]。锂离子电池作为镍氢和铅酸电池的升级产品,具备高能量密度、高倍率、高安全性等特点,已成为当下技术研究和产业化的重点[2]。锂离子电池的高性能是决定新能源汽车产业未来健康发展的重要因素[3]。在过去的20年里,包括中国在内的世界各国,在电池各项技术方面取得了突飞猛进的发展[4]。吴怡芳等[5]提到正极材料由钴酸锂体系发展到磷酸铁锂和三元体系,再到当前研究的热点高镍和富锰体系。周军华等[6]提到负极材料由石墨体系到硅碳体系,再到当前研究的热点合金负极材料体系。王玲玲等[7]提出的电池制造工艺,包括合浆、涂敷、辊压、切片、焊接和注液化成等工艺的改进对电池性能的影响。

随着多项技术的快速发展,锂离子电池产品的定性存在不确定性,多种技术的匹配和锂离子电池性能之间的关系仍未得到充分理解,参数的选择和匹配仍以人为认知经验进行调整[8],导致未能形成锂离子电池的定型生产模式。因此,有必要发展锂离子电池智能制造系统,揭示锂离子电池生产过程中多因素交互关系对锂离子电池性能的影响[9]。

为此,提出了一种锂离子电池生产过程的数据采集方法,实现电池正负极材料、中间品、电解液配比、设备制造工艺参数的实时采集,并结合数据存储结构设计,以锂离子电池最优性能为目标,筛选出电池正负极材料、制造工艺参数、电解液配方等之间的最佳匹配关系,缩短新产品的研发周期,为电池企业的产品规模生产提供产品定型前的技术支持。

1 锂离子单体电池制造特性

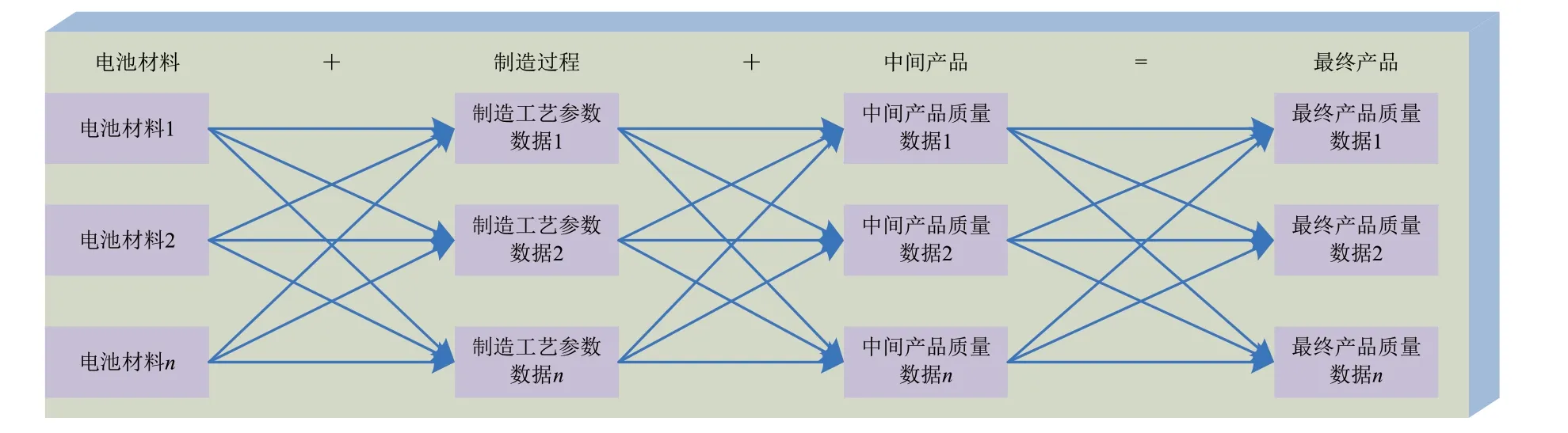

锂离子单体电池制造包括电极制造和单体电池(电芯)制造[10]。整个制造过程包括材料的投入、中间产品的产出、制造工艺参数的选择等工艺步骤,最终输出锂离子电池产品。各个工序之间的多种相互关系对产品的性能有着重要的影响。锂离子电池制备流程与特性如图1所示。

图1 锂离子电池制备流程与特性

锂离子电池制造的连续和离散相结合的特性,以及部分材料由于是粉末或浆料状态使采集和跟踪整个生产过程的材料信息、制造工艺信息、中间产品信息变得困难[11]。

随着数字化和信息化水平的提高,尤其是物联网、工业互联网等新一代信息技术在生产线上的应用,可以在生产线上获取更多的数据。王帅等[12]讨论了基于OPC技术实现设备的互联互通。黄刚等[13]提出了离散制造行业物联网技术在车间级的应用方法。陈甦欣等[14]针对电池生产工艺,提出一种以监视控制与数据采集系统相结合的架构,解决了车间信息孤岛问题。综上所述,锂离子电池制造领域在智能信息技术的应用研究方面仍存在空白。因此,在锂离子电池制造过程中需要利用物联网技术对过程中的材料进行编码和标识,结合数据采集和数据分析,评估制造过程中大量数据之间的关系及对锂离子电池产品性能的影响。

2 制造数据采集方法研究

锂离子电池制造过程会产生大量的数据,根据上文锂离子电池制造特性分析(图1),电池材料投入制造过程,经过n个生产加工过程后,输出最终的锂离子电池产品。材料、制造参数、中间产品与最终产品的关系如图2所示。

图2 材料、制造参数、中间产品与最终产品的关系

数据采集的信息模型描述如下:

式中:DTprod为最终产品数据模型;DTmateriel为电池材料数据模型;DTprocess 为制造过程数据模型;DTMiddle为中间产品数据模型。

在整个电池制造过程中,材料、中间产出物和最终产品属于锂离子电池制造过程材料形态的转变过程。因此,锂离子电池制造数据采集主要包括两大部分:制造设备的工艺数据和材料流转过程的数据。

2.1 制造设备工艺参数采集方法

如前所述,不同的制造工艺参数导致锂离子电池产品性能的不同,当前设备工艺参数的设定仍以人为认知的方式设定,主要原因之一是锂离子电池生产制造过程存在控制系统异构[15],导致数据信息难以互联互通,存在“信息孤岛”问题。因此,有必要采用统一的标准协议实现锂离子电池制造设备的信息采集。

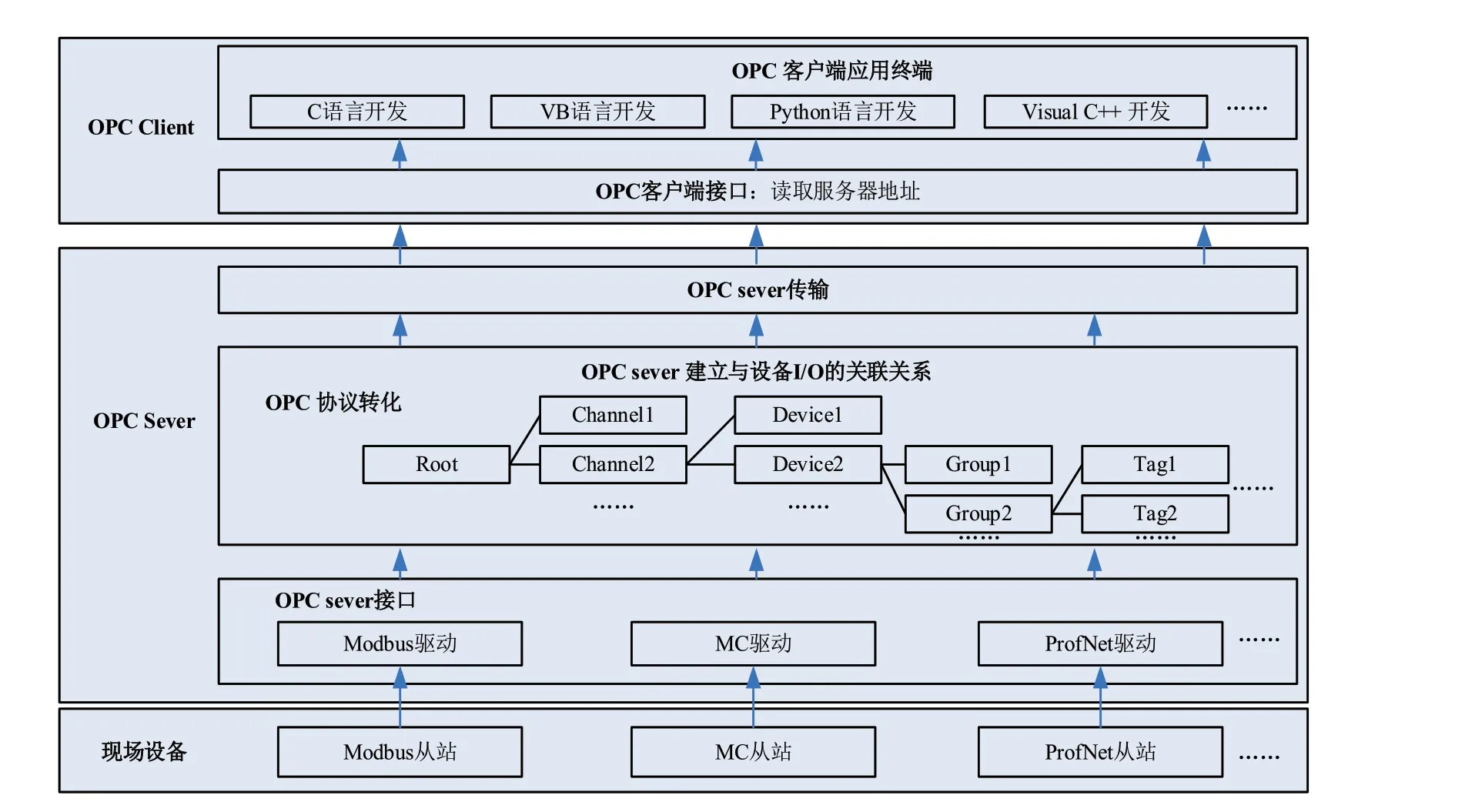

OPC统一架构(OPC UA)是OPC基金会发布的实时数据传输协议,它定义了一套通用的数据描述和语法表达方法,每种异构的控制系统都可采用OPC UA的信息模型描述自身信息,通过OPC信息建模,可被第三方系统获取异构控制系统的数据[16]。针对锂离子电池制造设备的多协议接入,通过数据配置和映射建立与设备数据信息地址的对应关系,利用OPC UA转化层,将采集的数据实时上传至智能系统的OPC UA客户端。OPC服务器/客户端的通信方式如图3所示。

图3 数据采集三层架构

现场设备层:主要包括锂离子电池制造用自动化设备,涉及的通讯协议有Modbus RTU、Modbus TCP、三菱MC和CC-Link、西门子Profinet等,以上设备控制系统均设置为从站。

OPC Sever:在OPC服务器中构建与现场设备的空间节点,建立与设备的通信通道,并将设备层多种异构的通信协议接入到OPC服务器中。

OPC Client:客户端部署在上层管理系统中,负责侦听端口和读取OPC UA服务器中的模型节点与地址空间。

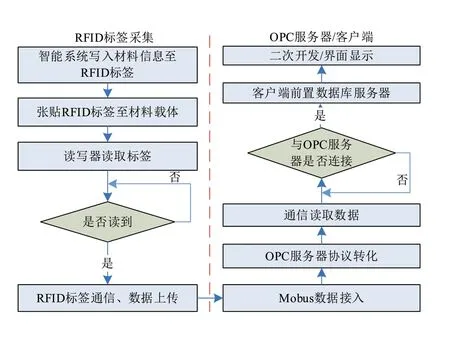

本系统利用OPC UA SDK软件开发工具包二次开发生成的组态软件进行数据的采集与传输。制造设备工艺数据采集方法如图4所示。

图4 制造设备工艺数据采集方法

2.2 材料流转过程数据采集方法

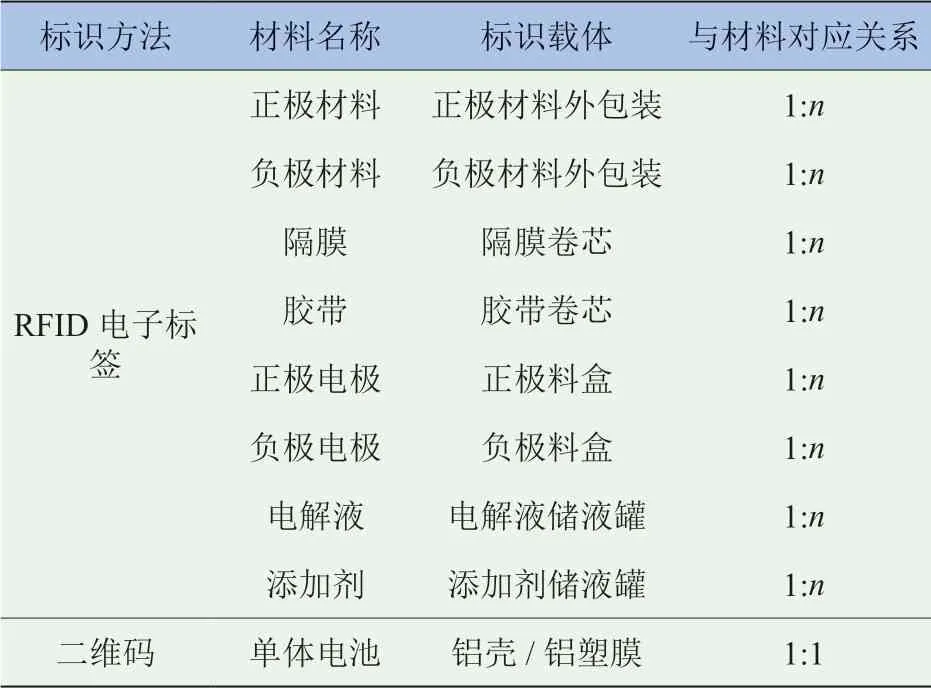

由于材料的形态和特征不同,部分材料如正负极材料、正负极浆料、正负电极和电解液等,无法直接在材料本身进行标识和采集。因此,可根据各个工序的流程特点,确定材料流通过程的载体,以RFID标签和二维码相结合的方式进行标识[17],见表1。通过上层智能系统,将材料过程数据写入到数据库并绑定标签号,形成载体标签号与载体内材料的一对多或一对一的关联关系,见表1。

表1 材料与载体的对应关系

RFID读写器采集到的标签信息可作为材料的原始数据,DTmateriel=

图5 RFID数据采集模型

材料数据采集过程如图6所示。通常二维码读头配有RS232/RS485串口和兼容主流仪表Modbus RTU标准协议,即Modbus TCP/RTU协议均可接入OPC服务器/客户端架构,实现材料信息的实时采集。

图6 材料数据采集过程

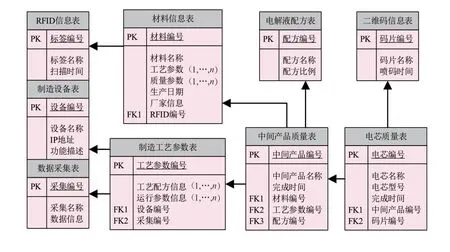

3 数据结构与数据库建模方法

数据结构关系与数据库建模可为锂离子电池制造过程的大数据提供数据存储、数据关联检索和数据维护等功能。采用面向结构的IDEF1x建模方法,对锂离子电池制造过程的数据进行存储建模。IDEF1x支持数据建模,描述系统数据之间的内在关联关系,经常用于数据库设计[18]。将材料信息、制造工艺信息、电解液配方单独封装成一个实体,各实体以唯一编码作为主键。中间产品质量和电芯质量实体分别与材料、制造工艺、电解液配方实体形成数据库子父关系,表示数据库表单之间的对应关系。产品下线后,可通过实体唯一编号追溯该产品的信息。数据库结构建模如图7所示。

图7 数据库结构建模

4 智能系统实现与结果

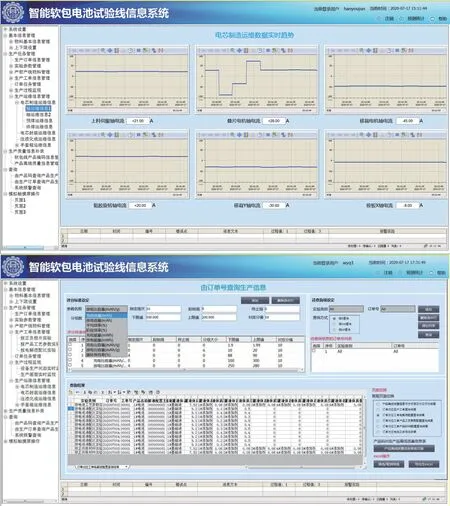

智能系统采用的是基于客户端/服务器的C/S架构和基于浏览器/服务器的B/S架构相结合的方式,制造实时数据采集采用C/S架构,部署在B/S架构的智能系统内。数据采集采用C语言编写,智能系统采用C#作为开发语言,Microsoft SQL Server 2008作为数据库系统,Visual Studio 2010作为开发工具,以此来设计和开发锂离子电池生产制造智能系统。该系统部署在中国科学院某研究所的软包电池试制线中,以单体电池(电芯)的最优性能为目标,反向追溯该产品所使用的材料信息、制造工艺信息和电解液配方信息,形成多批次多产品的综合对比,快速收敛它们之间的最佳匹配关系。设备制造数据采集实时监控和追溯统计界面如图8所示。

图8 设备制造数据采集实时监控和追溯统计界面

单体电池性能的评判标准由系统用户根据首周充放电容量、第2周充放电容量和第100周充放电容量综合获取电池性能分数(0~100分)。系统以材料变量A(具体参数A1、A2、A3),制造工艺过程数据B(具体参数B1、B2、B3),电解液配方数据C(具体配方C1、C2、C3)为例,通过智能系统的追溯查询模块,根据电池批号查询或扫码等方式,形成多电池过程参数(材料、制造工艺、电解液配方)的BOM信息。产品性能与过程因素的关系如图9所示。

图9 产品性能与过程因素的关系

通过电池性能结果的排序,可筛选出锂离子电池最优性能所使用的过程参数为:材料变量A2、制造工艺变量B1和电解液变量C2的最优匹配关系,从而为科研人员提供产品研发与试制的条件,缩短新产品的研发周期。

5 结束语

随着锂离子电池各项技术的快速发展,锂离子电池产品定型存在不确定性,导致科研成果产业化周期过长。面向科研智能化,提出锂离子电池智能制造系统和实现方法,结合数据采集、数据存储和分析,以最终产品最优值为目标,快速收敛过程中材料、制造工艺、电解液配比的最佳匹配关系,为新产品规模生产前提供定型生产工艺技术包。未来的工作将集中在锂离子电池制造大数据的分析研究方面,可根据最终产品的规格型号,由智能系统自动优化出生产该产品的过程因素匹配关系,进一步提升产品的品质一致性。