高通量二氧化硅复合膜的制备及其渗透汽化性能研究

刘晓宇,吴红丹,周志辉,李胜利,邓思浩

(1.武汉科技大学资源与环境工程学院,武汉 430081; 2.武汉科技大学,冶金矿产资源高效利用与造块湖北省重点实验室,武汉 430081)

0 引 言

渗透汽化被认为是蒸馏、萃取和吸附等常规分离过程的替代工艺。在共沸物和沸点接近的混合物分离领域中,常规的分离方法存在难以实现分离效果、成本昂贵等问题,因此渗透汽化在该领域具有很大的优势。过去的几十年中,科研人员广泛地研究了用于有机溶液脱水的微孔无机膜,这种微孔无机膜包括许多类型,例如沸石[1-5]、碳分子筛[6-7]和无定形二氧化硅膜[8-9]等。微孔无机膜因在渗透汽化和蒸汽渗透中表现出优秀的化学稳定性和热稳定性,使得其在化学工业中得到了认可。分子筛膜在分离通量及效果上表现良好,但大多不适用于高含水率的有机物脱水。同时,分子筛膜普遍具有的不耐酸性限制了其在渗透汽化领域的发展。

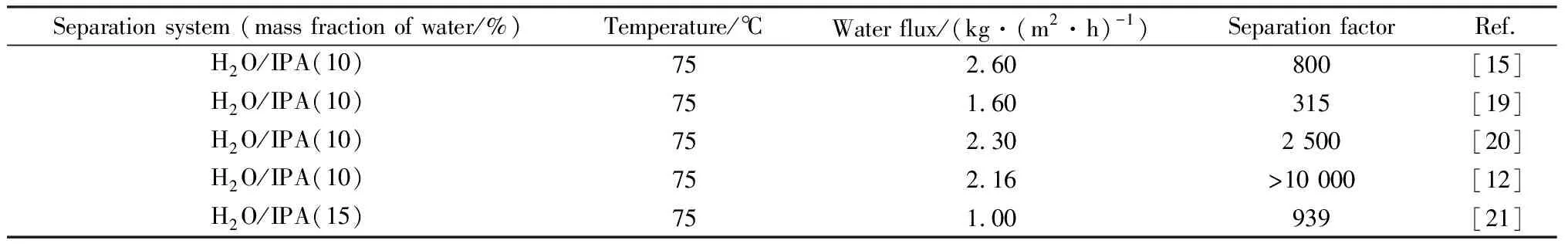

硅基陶瓷膜作为微孔无机膜的一种,同样可以用于渗透汽化[10-12]领域。Yang等[12]报道了溶胶-凝胶衍生的非晶态二氧化硅膜对异丙醇水溶液的脱水性能,在75 ℃下获得了2.16 kg/(m2·h)的稳定通量和大于10 000的分离因子。虽然硅基陶瓷膜具有优异的分离性能,但硅基材料在水体系中的不稳定性至今仍然是一个具有挑战性的问题[13-14]。桥联的醇盐如1,2-双(三乙氧基硅基)乙烷(BTESE)中的两个硅原子之间由乙烷基连接,使得制备出的有机硅膜具有一定的疏水性,在湿润的环境中表现出良好的稳定性。近几年,许多研究人员对有机硅膜进行了研究,以有机硅烷作为前体物质制备二氧化硅膜,并将其应用于渗透汽化、气体分离和反渗透[13,15-18]领域。其中运用于渗透汽化的研究相对较少,且制备得到的膜通量也较低(表1)。

表1 二氧化硅膜的渗透汽化性能Table 1 Pervaporation performances of silica membranes

本课题组在前期的研究中成功制备出耐酸且水热稳定性良好的有机二氧化硅膜[21],但该膜通量较低,这使得其难以应用于工业化生产中。因此,如何提高二氧化硅膜的通量是一个具有科研价值的课题。由于二氧化硅复合膜分离层材质较为致密,渗透汽化过程中物料是以溶解扩散的方式通过膜层,膜层的厚度会对膜的渗透通量产生很大程度的影响。本文通过改变支撑层的涂覆条件来控制膜层厚度,并对其渗透汽化性能进行测试,旨在制备出高通量的二氧化硅复合膜。

1 实 验

1.1 实验药品

1,2-双(三乙氧基硅基)乙烷(简称BTESE):96%(质量分数),阿拉丁试剂有限公司;正硅酸乙酯(简称TEOS):分析纯,天津市百世化工有限公司;正丁醇锆:80%(质量分数),阿拉丁试剂有限公司;盐酸:分析纯,信阳市化学试剂厂;无水乙醇:分析纯,天津市北联精细化学品开发有限公司;异丙醇(IPA):分析纯,天津市北联精细化学品开发有限公司;硝酸:优级纯,信阳市化学试剂厂;α-Al2O3载体管:内径/外径为10 mm/12 mm,平均孔径约为0.2 μm,管长为100 mm;α-Al2O3颗粒,平均粒径为0.2 μm。

1.2 支撑层溶胶的制备

氧化铝颗粒不具有黏性,无法附着在α-Al2O3颗粒载体管表面,本文将二氧化硅-氧化锆溶胶(n(Si)/n(Zr)=1/1)作为粘合剂,配制不同质量浓度的氧化铝颗粒溶胶。其中氧化铝颗粒的质量比分别为1%、2%、4%,以此制得支撑层溶胶。

1.3 二氧化硅溶胶的制备

各药品的摩尔配比为n(BTESE) ∶n(TEOS) ∶n(H2O) ∶n(H+)=1 ∶1 ∶120 ∶0.2。先将去离子水和硝酸滴加到适量无水乙醇中,然后将BTESE和TEOS缓慢滴入混合溶液中搅拌。混合均匀之后,将混合物在60 ℃下剧烈搅拌90 min,然后放入冰浴中使反应停止。之后向溶液中加入无水乙醇,保持硅的质量百分比为5%。

1.4 二氧化硅复合膜的制备

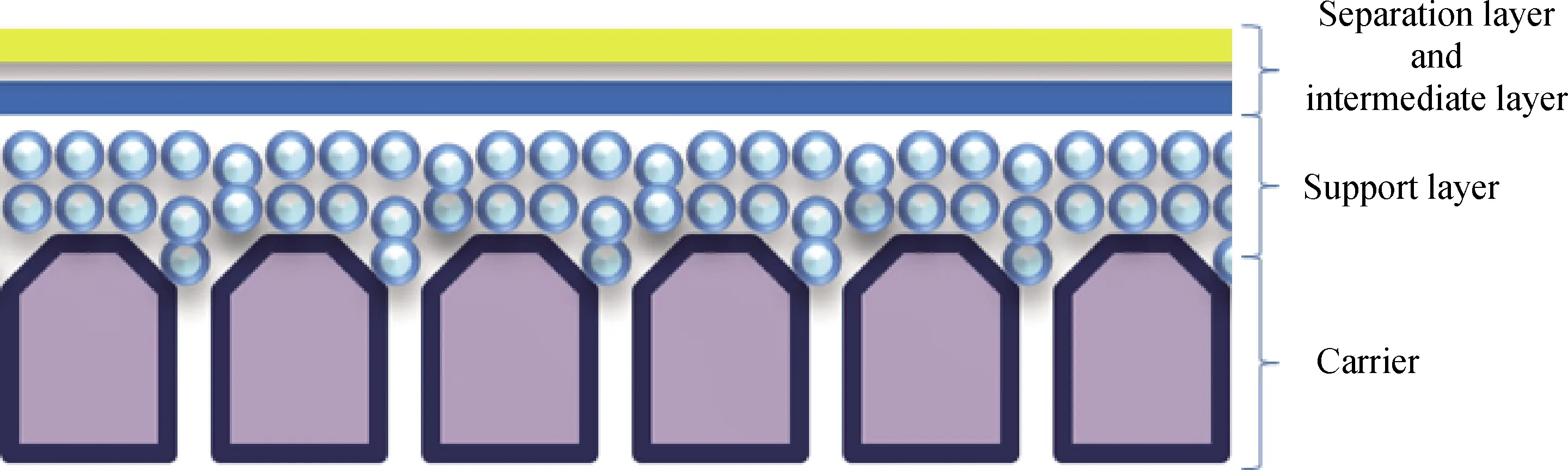

二氧化硅复合膜分为支撑层、中间层和分离层,如图1所示。支撑层的制备:采用热浸渍提拉法和真空抽吸浸渍法(抽吸时间:5 s、10 s、20 s;抽吸压力:0.05 MPa、0.10 MPa、0.20 MPa)将制备好的支撑层溶胶(质量浓度分别为1%、2%、4%)涂覆至α-Al2O3载体管表面,室温干燥后放入马弗炉内煅烧固化,温度设置为500~600 ℃,升温速率控制在1 ℃/min。中间层的制备:将二氧化硅-氧化锆溶胶以擦涂的方式涂覆至膜管表面,放入马弗炉内煅烧固化,温度和升温速率与支撑层条件一致。分离层的制备:将二氧化硅溶胶以热浸渍的方法涂覆在修饰好的载体管表面,室温下干燥后放入高温烘箱,以0.5 ℃/min的升温速率从室温升至300 ℃,保持1 h,此过程重复2~5次。

图1 二氧化硅复合膜膜层结构示意图Fig.1 Schematic diagram of the structure of the silica composite membranes

1.5 表 征

采用场发射扫描电子显微镜(美国FEI公司的Nova 400 NanoSEM型)对二氧化硅复合膜的形貌与结构特征进行分析(工作电压10 kV,工作距离5.9 mm,二次电子成像),采用激光粒径分析仪(马尔文仪器NanoZS90)测定支撑层溶胶粒径大小。参照GB/T 34243—2017《渗透气化透水膜性能测试方法》所述的方法对二氧化硅复合膜管进行渗透汽化性能测试,所选用的有机溶剂为异丙醇(质量分数90%)和乙酸(质量分数90%)。采用GC9790型气相色谱仪(浙江福立)对渗透汽化前后溶液的含水率进行检测,并根据GB/T 34243—2017对渗透通量和分离因子进行计算。

2 结果与讨论

2.1 底层涂覆方式对二氧化硅膜渗透汽化性能的影响

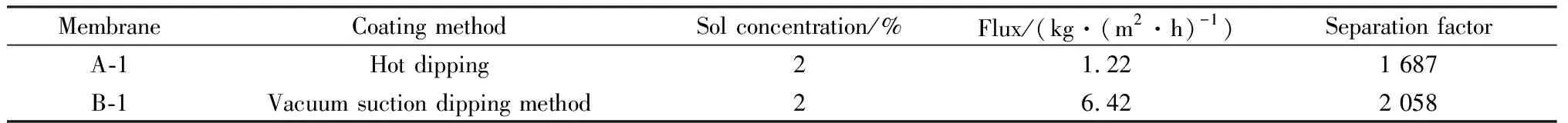

分别采用热浸渍提拉法和真空抽吸浸渍法涂覆二氧化硅复合膜的支撑层,再在支撑层上涂覆二氧化硅溶胶,得到二氧化硅复合膜。图2为不同支撑层涂覆方式得到的二氧化硅复合膜的表面形貌,其中A-1膜的支撑层涂覆方式为热浸渍提拉法,B-1膜的支撑层涂覆方式为真空抽吸浸渍法(抽吸时间为10 s、抽吸压力为0.10 MPa)。表2展示了不同支撑层涂覆条件制备的二氧化硅复合膜对异丙醇水溶液的渗透汽化性能。

图2(a)、(c)膜层表面有一些不均匀的颗粒凸起,基本看不到支撑层溶胶中氧化铝颗粒的形貌,图2(b)、(d)中可以透过表面分离层膜层看到支撑层的物质形。从图中可以看出以热浸渍提拉法制备二氧化硅复合膜的表面(图2(a))存在许多小凸起,复合膜表面粗糙,膜层不均匀、不连续,局部有裂纹。此外,表2中也显示该膜的渗透通量很小,仅有1.22 kg/(m2·h),这是因为热浸渍提拉法制备的支撑层不均匀,导致载体的缺陷没有填补完整,二氧化硅溶胶在涂覆过程中渗入载体内部,堵塞通道。采用真空抽吸浸渍法制备支撑层的二氧化硅复合膜(图2(b))膜层表面较为均匀、平整、没有较大的突起,由于支撑层铺设平整,分离层仅在支撑层上铺设薄薄的一层膜,进而可以将膜的渗透通量提高至6.42 kg/(m2·h)。

表2 不同支撑层涂覆方式制备的二氧化硅复合膜对异丙醇水溶液的渗透汽化性能Table 2 Pervaporation performance of silica composite membranes prepared with different support layer coating methods for isopropanol aqueous solution

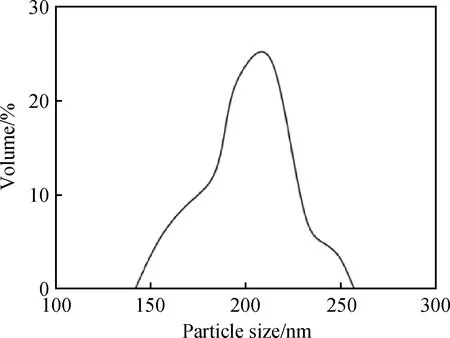

根据试验结果,采用真空抽吸浸渍法涂覆支撑层制备的二氧化硅复合膜具有更好的分离性能。其根本原因是氧化铝颗粒在粘结剂的作用下发生了溶解后再沉淀的过程,导致支撑层溶胶的粒度分布不均一(图3),使得热浸渍提拉法与真空抽吸浸渍法两种制备方式得到的膜管存在一定的差异。采用传统的热浸渍提拉法在浸渍的瞬间管壁各处压强不均且溶胶的粒径不尽相同,使得颗粒吸附得不均匀,而以真空抽吸浸渍法涂覆支撑层溶胶,在抽吸的过程中管壁各处压力相同,更有利于氧化铝颗粒均匀地吸附在载体表面。

图3 支撑层溶胶的粒径分布Fig.3 Particle size distribution of support layer sol

2.2 支撑层溶胶浓度对二氧化硅复合膜的影响

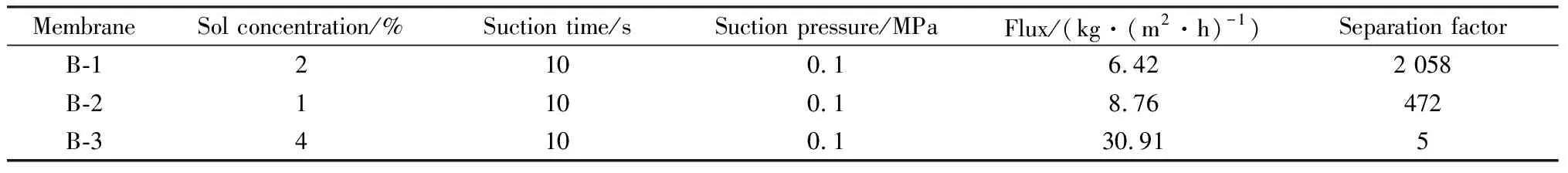

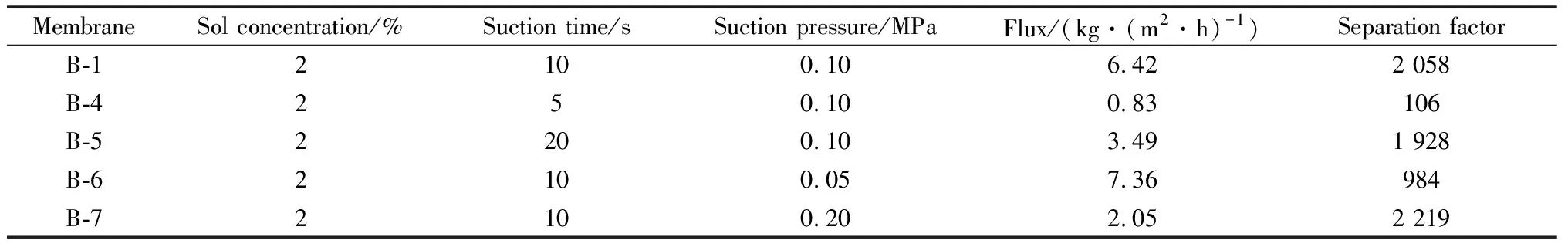

为探究支撑层溶胶浓度对二氧化硅复合膜的影响,制备了不同质量浓度的支撑层溶胶,并将溶胶涂覆至载体表面作为修饰载体的支撑层,保持抽吸时间为10 s,抽吸压力为0.10 MPa。不同浓度的支撑层溶胶涂覆形成的支撑层的二氧化硅膜表面形貌如图4所示,不同支撑层溶胶浓度制备的二氧化硅复合膜对异丙醇水溶液的渗透汽化性能如表3所示。

表3 不同支撑层溶胶浓度制备的二氧化硅复合膜对异丙醇水溶液的渗透汽化性能Table 3 Pervaporation performance of silica composite membranes prepared with different sol concentration as support layer for isopropanol aqueous solution

图4 不同溶胶浓度作为支撑层的二氧化硅复合膜表面形貌图Fig.4 Surface topography of silica composite membranes with different sol concentration as support layer

图4中(a)存在较小裂痕,(b)较为平整,(c)存在很大的缺陷。从图中可以看出,质量浓度为1%的氧化铝颗粒溶胶作为支撑层制备的膜层(图4(a)),由于溶胶浓度较低,附着在载体表面的氧化铝颗粒较少,形成的支撑层不致密、不平整,因此二氧化硅膜分离层在煅烧过程中更易开裂,进而影响二氧化硅复合膜的分离效果。而质量浓度为4%的支撑层溶胶,其浓度较大,载体表面对氧化铝颗粒的吸附作用有所降低,致使支撑层容易脱落,煅烧过程中膜管开裂,膜表面存在大面积缺陷,制备出的二氧化硅复合膜基本没有分离效果(图4(c))。试验结果显示,质量浓度为2%的支撑层溶胶能够制备出平整、无缺陷的二氧化硅复合膜(图4(b))。

2.3 支撑层的抽吸时间及抽吸压力对二氧化硅复合膜的影响

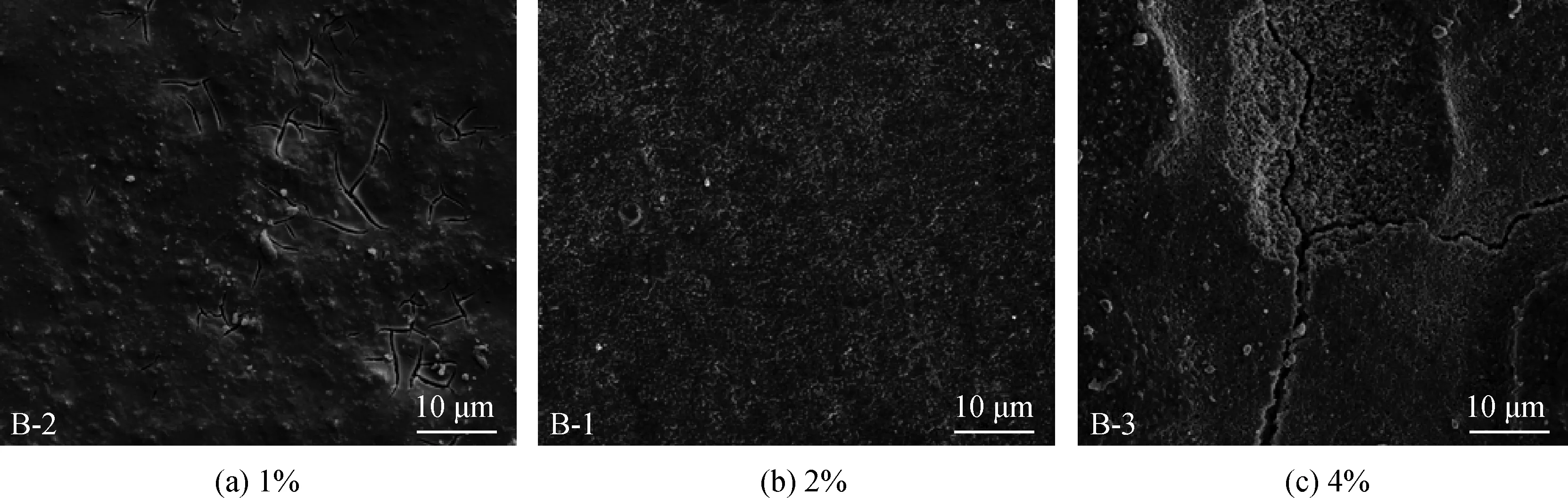

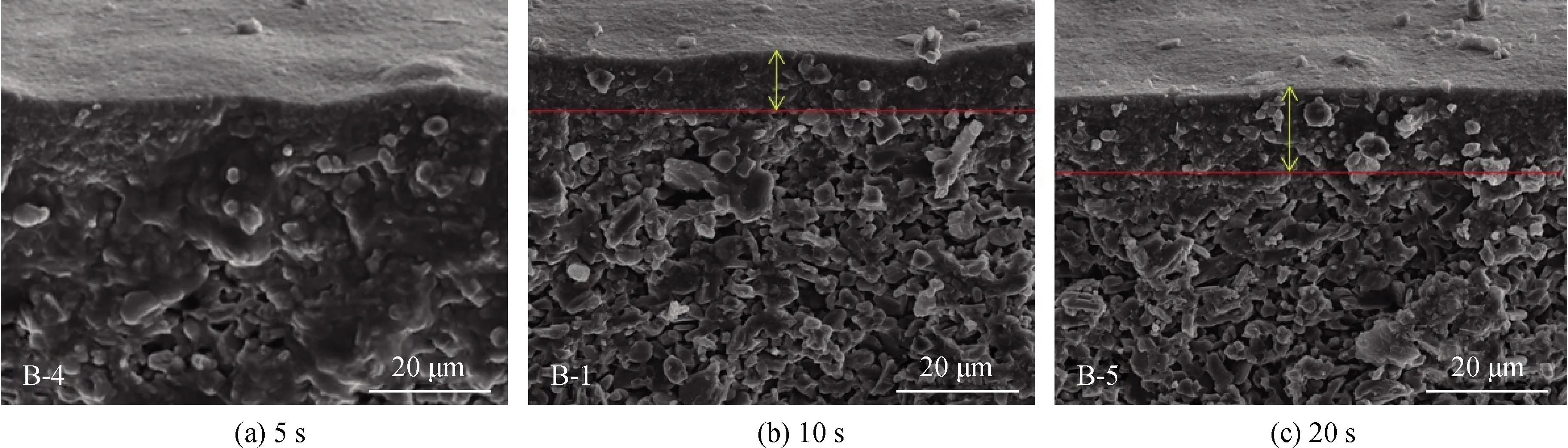

为优化真空抽吸条件,本小节探究了支撑层的抽吸压力和抽吸时间对二氧化硅复合膜的影响。试验过程中保持其他试验条件不变,改变真空抽吸时间和真空抽吸压力,制备得到二氧化硅复合膜用于异丙醇水溶液的渗透汽化性能如表4所示。

表4 不同支撑层抽吸条件制备的二氧化硅复合膜对异丙醇水溶液的渗透汽化性能Table 4 Pervaporation performance of silica composite membranes prepared with different suction condition as support layer for isopropanol aqueous solution

以质量浓度为2%的支撑层溶胶涂覆至载体表面作为修饰载体的支撑层,保持抽吸压力为0.10 MPa,控制抽吸时间为5 s、10 s和20 s,考察抽吸时间及压力对膜性能的影响。图5为支撑层的抽吸时间对二氧化硅复合膜的截面形貌的影响。

图5中可以直观看到不同的抽吸时间制备的二氧化硅复合膜的膜层厚度不一。抽吸时间将直接影响氧化铝颗粒的负载量,当抽吸时间为5 s时,负载至载体表面的氧化铝颗粒较少,二氧化硅溶胶大量渗入载体内部,膜的通道被堵塞。抽吸时间为10 s时支撑层厚度约为6~7 μm,此时氧化铝颗粒将载体修饰得较为平整(膜的表面形貌见图4(b)),二氧化硅溶胶不会过度浸入载体内部,二氧化硅复合膜的通量大大提高。当抽吸时间为20 s时,由于支撑层厚度的增加,膜管通量下降至3.49 kg/(m2·h),但分离因子维持在一个较高的水平。

图5 支撑层的抽吸时间对二氧化硅复合膜的截面形貌的影响Fig.5 Influence of the suction time of the support layer on the cross-sectional morphology of the silica composite membranes

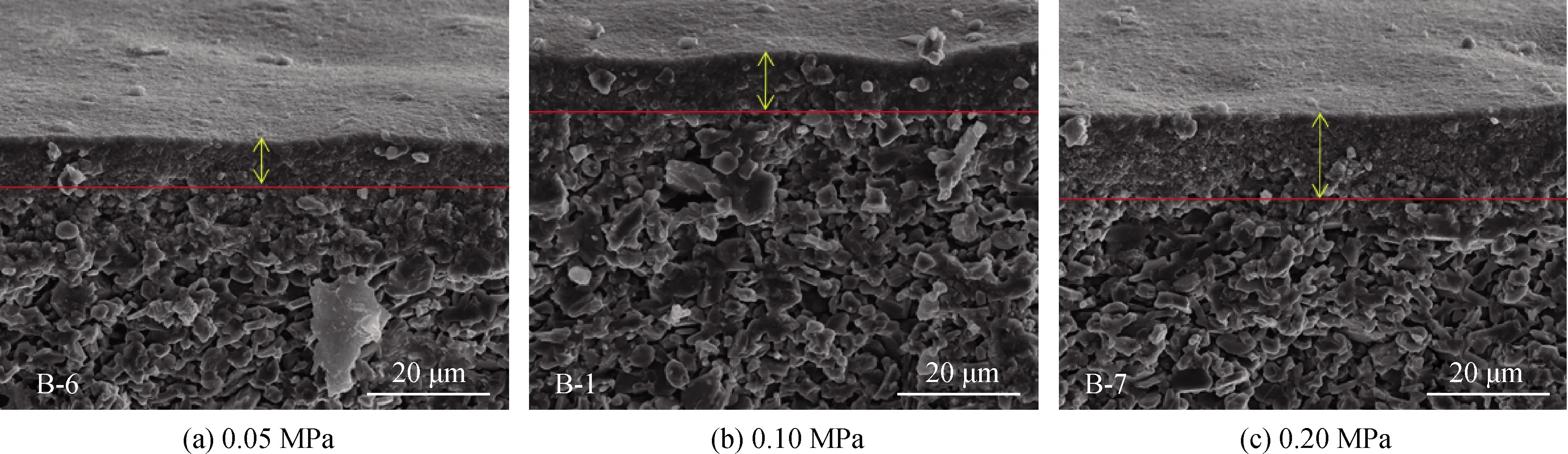

进一步探究抽吸压力对支撑层的影响。以质量浓度为2%的氧化铝颗粒溶胶涂覆至载体表面作为修饰载体的支撑层,控制抽吸时间为10 s,抽吸压力为0.05 MPa、0.10 MPa和0.20 MPa。图6为支撑层的抽吸压力对二氧化硅复合膜的截面形貌的影响。

从图6中可以看出抽吸压力主要影响的是膜层厚度,制备得到的二氧化硅膜的表面均较为平整,没有明显的缺陷。当抽吸压力为0.05 MPa时,膜层厚度约为3~5 μm,通量高,但分离效果不够理想;当抽吸压力上升至0.20 MPa时,抽吸时对表面氧化铝颗粒的吸附力增大,使得支撑层更为致密。膜层厚度的增加,导致通量降低至2.05 kg/(m2·h)。试验结果表明,真空抽吸条件直接影响二氧化硅复合膜的厚度,从而影响膜的分离性能。

图6 支撑层的抽吸压力对二氧化硅复合膜的截面形貌的影响Fig.6 Influence of the suction pressure of the support layer on the cross-sectional morphology of the silica composite membranes

2.4 膜层对二氧化硅复合膜渗透汽化性能的影响

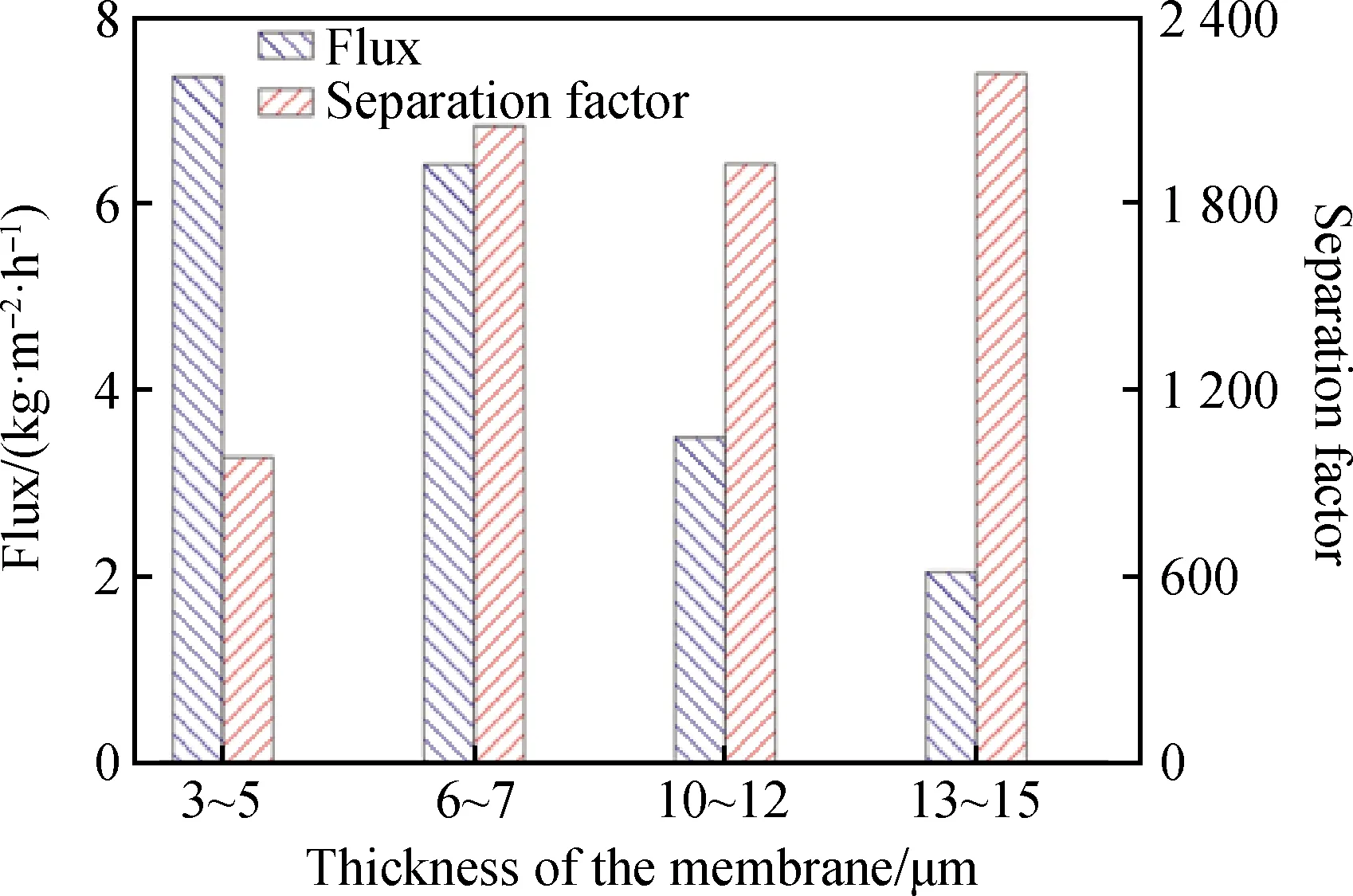

2.3节中不同支撑层抽吸条件制备的二氧化硅膜的膜层厚度各不相同,本小节将不同厚度的二氧化硅复合膜的渗透汽化性能进行对比,探究膜层厚度对二氧化硅复合膜性能的影响,结果如图7所示,随着膜层厚度的增加,二氧化硅复合膜的渗透通量逐渐下降,分离因子逐渐提高。这是因为随着支撑层的厚度增加,载体上的缺陷变少,有利于分离层的涂覆,达到较高的分离效果,但过厚的膜层也会在渗透汽化中形成阻碍,在水分子透过膜层时存在更多的阻力,影响渗透通量。真空抽吸涂覆支撑层是通过控制真空抽吸相关参数来控制支撑层的厚度,当支撑层的厚度达到6~7 μm时,支撑层已经将载体上的缺陷修饰完好,对分离效果起决定性因素的分离层薄薄地贴合在支撑层表面(如图2(d))。

图7 二氧化硅复合膜厚度对其渗透汽化性能的影响Fig.7 Influence of silica composite membranes thickness on its permeation vaporisation properties

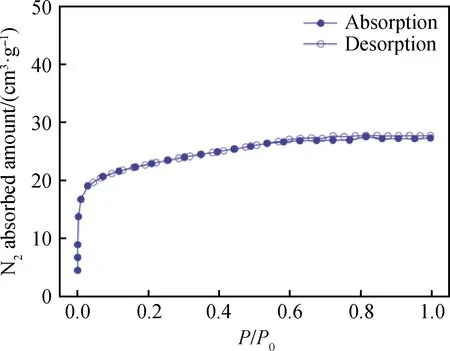

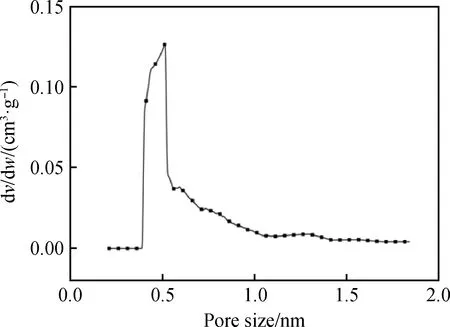

二氧化硅复合膜之所以可以将分子动力学直径为0.265 nm的水分子从分子动力学直径为0.58 nm的异丙醇分子中筛分出来,主要是因为分离层形成的微孔介于两者之间,将分离层采用的二氧化硅材料进行分析,测试二氧化硅材料的孔径大小及分布。首先在-195.85 ℃下将二氧化硅粉末进行N2吸附-脱附等温线的测定,结果如图8所示。

图8 -195.85 ℃下N2吸附-脱附等温曲线Fig.8 N2 adsorption-desorption isotherm curve at -195.85 ℃

N2吸附-脱附等温曲线中可以看出,在低压范围(10-5

图9 二氧化硅膜的微孔分析Fig.9 Microporous analysis of silica membrane

2.5 异丙醇脱水测试

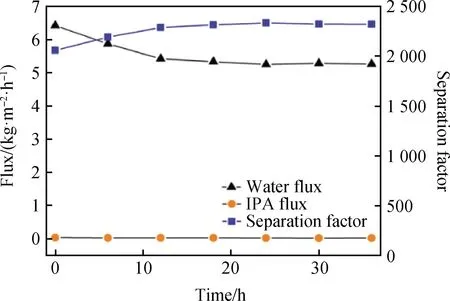

将B-1膜应用于渗透汽化分离异丙醇水溶液(含水率为10%(质量分数))中,在90 ℃下连续操作36 h,操作时间和分离性能的关系如图10所示。

图10 二氧化硅复合膜的渗透汽化性能 随时间的变化图Fig.10 Pervaporation performance of silica composite membranes over time

由图10可见,随着操作时间的增加,分离因子逐渐上升,水的通量呈现先下降后保持不变的趋势,异丙醇的通量略有下降。在渗透汽化操作的初期,水通量和异丙醇通量均有所下降,这是因为异丙醇分子吸附在较大的孔隙表面,阻碍了水分子和其他异丙醇分子的渗透过程。这种物理吸附作用使得平均有效孔径减小,分离因子有所提高。随着操作时间的延长,存在的孔隙上所吸附的分子在连续操作18 h后基本达到最大值,此时渗透通量和分离因子都趋于稳定。因此本文制备的二氧化硅复合膜应用于异丙醇脱水中,具有良好的分离性能。

3 结 论

本文通过真空抽吸浸渍法涂覆支撑层制备出高通量二氧化硅复合膜并应用于异丙醇脱水测试。研究显示,支撑层溶胶的浓度、抽吸时间、抽吸压力对二氧化硅复合膜的结构及性能影响显著。通过控制支撑层的厚度可以较好地修饰载体,使分离层地涂覆更均匀更薄,从而提升二氧化硅复合膜地通量。当支撑层溶胶的质量浓度为2%、抽吸时间为10 s、抽吸压力为0.10 MPa时制备出的二氧化硅复合膜表面平整、致密,膜层厚度适中,具有最优分离效果,其通量为6.42 kg/(m2·h),分离因子为2 058。