表面涂层对混凝土吸水性能的影响

刘 芳,熊 锐,钟勇强

(1.淮阴工学院交通工程学院,淮安 223003;2.长安大学材料科学与工程学院,西安 710061)

0 引 言

混凝土结构在服役过程中经常遭受各种复杂的环境因素,出现多种形式的劣化,导致许多混凝土结构在寿命期内因耐久性不足而被破坏,造成巨大经济损失[1-2]。大量研究[3-7]从混凝土内部采取措施,如改进混凝土的组分,添加各种外掺料来提高混凝土的耐久性,也有研究,针对混凝土结构所处的环境采取强化保护措施,如涂制涂层来提高混凝土的耐久性。Almusallam等[8]研究表明,聚氨酯涂层抵抗氯离子扩散和水的渗透效果最佳。

混凝土涂刷表面涂层后,能在混凝土表面形成致密的防水封闭层,阻止外界腐蚀介质的侵入,因此试件吸水性能是一种比较直观地评价涂层屏蔽效果的方法。研究者针对涂层对混凝土吸水行为的影响,已经开展了一些研究。Diamanti等[9]以吸水率作为评价指标,研究了两种不同聚合物与水泥比率的聚合物改性水泥砂浆涂层对混凝土吸水性能的影响,结果表明,涂层作为一个物理屏障,大大减少水分进入混凝土内部,阻碍混凝土吸水。阮峥等[10]采用吸水系数来评价两种水性环氧涂层对混凝土吸水性能的影响,结果表明,吸水系数随着涂层厚度的增加而减小。杨苹等[11]采用成膜型涂料、渗透型涂料以及两种涂料复合对混凝土表面进行处理,试验结果发现,三种涂料都有效降低了混凝土的吸水率,防水效果显著。吴士军等[12]的研究结果表明,水性氟碳涂层混凝土的吸水率较溶剂型氟碳涂层混凝土的大。

尽管关于涂层对混凝土吸水行为的影响已经有了一定的研究,但都没有系统研究涂层对吸水性能的影响,本文选用四种成膜型的表面涂层,以吸水率为评价指标,研究涂层的种类、厚度,以及不同水灰比的混凝土涂刷涂层后对混凝土吸水性能的影响,研究成果对提高混凝土耐久性措施的选择具有一定的实际参考价值及经济效益。

1 实 验

1.1 原材料

(1)水泥

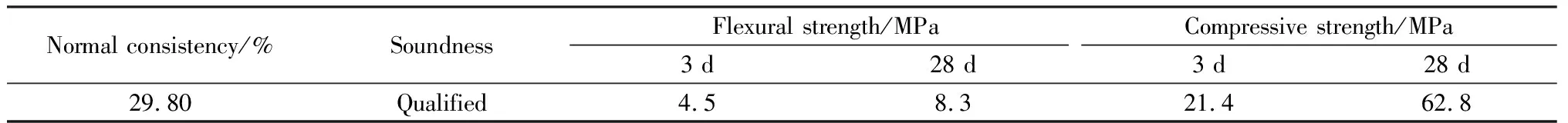

水泥采用江南水泥厂生产的“钟山”牌P·O 42.5普通硅酸盐水泥,其物理力学特性见表1。

表1 水泥的物理力学特性Table 1 Physical and mechanical properties of cement

(2)粗集料和细集料

粗集料为5~25 mm的连续级配碎石,表观密度为2.7 g/cm3,针片状含量为2%(质量分数),压碎值为20.8%。细集料为河砂,表观密度为2.59 g/cm3,细度模数为3.0。

(3)表面涂层

表面涂层的性能和防腐蚀保护作用的发挥是各组分间相互作用的最终结果[13]。本文采用四种以物理方式成膜(利用自身成膜来屏蔽外界的腐蚀介质)的表面涂层:乳胶涂层R、桥梁涂层B、氟碳涂层F、聚氨酯涂层S。其中R、B、F、S的用量分别为(10±0.5) m2/L、8~10 m2/kg/遍、5~6.6 m2/kg/遍、155~175 g/m2。文中的空白件表示没有涂刷涂层的混凝土试件;R一遍、R两遍、R三遍分别表示表面涂层R的涂刷遍数;B、S、F涂层表示方法与涂层R相同。

(4)混凝土

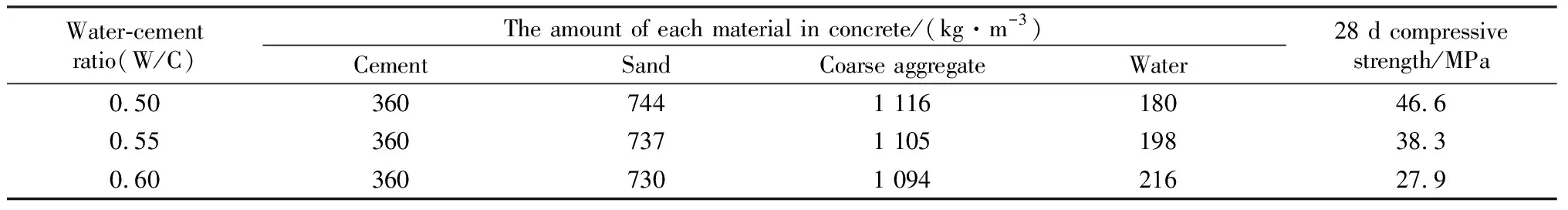

混凝土的配合比及强度见表2。

表2 混凝土的配合比及强度Table 2 Mix proportion and strength of concrete

1.2 试验方法

按表2的混凝土配合比成型尺寸为100 mm×100 mm×100 mm的试件,放入标准养护室,1 d后拆模,养护至28 d取出,在试验室环境下静置7 d,用铁砂纸打磨试件的表面再用毛刷刷去表面的灰尘,为试验备用。

表面涂层在涂刷之前,先刷一遍与表面涂层对应的底涂层,4 h后再刷表面涂层,每遍表面涂层的间隔时间为4~6 h,7 d后将涂刷表面涂层的试件及空白件在70 ℃下烘干至恒重,冷却至室温后,称其质量,记为M0,然后浸入水中,到一定时间称其质量,记为Mi,按公式(1)计算试件的吸水率Wi。

Wi=(Mi-M0)/M0×100%

(1)

2 结果与讨论

2.1 涂层种类对混凝土吸水率的影响

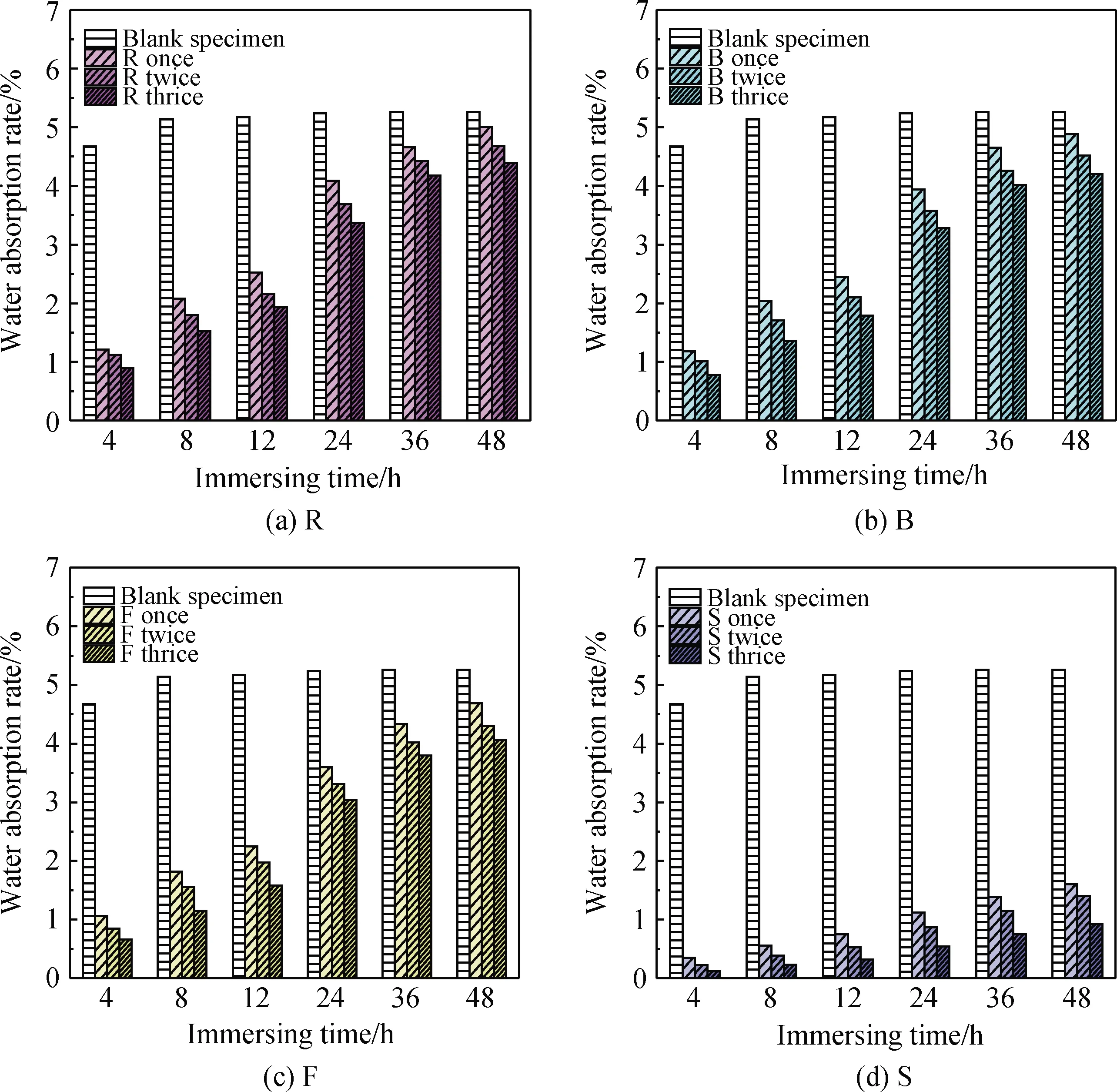

涂刷不同表面涂层的混凝土吸水率随浸水时间的变化规律见图1。

图1 涂刷不同涂层的混凝土(W/C=0.55) 吸水率随浸水时间的变化规律Fig.1 Changes of water absorption rate of concrete (W/C=0.55) painted by different coatings with immersing time

由图1可知,混凝土试件的吸水率随着浸水时间的增长而增加。空白件4 h、8 h、12 h、24 h、36 h、48 h的吸水率分别为4.67%、5.14%、5.17%、5.24%、5.26%、5.26%。8 h后,空白件的吸水基本饱和,吸水率趋于稳定。涂刷涂层R的试件4 h、8 h、12 h、24 h、36 h、48 h的吸水率分别为1.12%、1.80%、2.16%、3.69%、4.42%、4.68%。36 h后,涂刷涂层R的试件吸水率增长速度相对较慢,48 h时,吸水率较36 h仅增加了0.26%。涂刷涂层B、F试件的吸水率随时间增长的规律与涂刷涂层R的试件相似,浸水36 h后,吸水率增长速度都趋于缓慢。涂刷涂层S的试件4 h、8 h、12 h、24 h、36 h、48 h的吸水率分别为0.22%、0.39%、0.53%、0.87%、1.15%、1.40%,随着浸水时间的增加,吸水率逐渐增大,48 h后,吸水率没有趋于稳定的迹象,这与涂刷涂层R、B、F试件吸水率变化规律有所不同。

对于同一浸水时间,涂刷涂层后混凝土试件的吸水率均比空白件有所降低,表明涂层一定程度上屏蔽了水的侵入。涂刷涂层R的试件4 h、8 h、12 h、24 h、36 h、48 h的吸水率分别比空白件降低了3.55%、3.34%、3.01%、1.55%、0.84%、0.58%,浸水时间越长,涂层屏蔽水侵入的效果越弱。涂刷涂层R、B、F对降低混凝土试件的吸水率效果差别不大,R最差,B、F次之。涂刷涂层S对降低混凝土吸水率效果最为显著,涂刷涂层S的试件4 h、8 h、12 h、24 h、36 h、48 h的吸水率分别比空白件降低了4.45%、4.75%、4.64%、4.37%、4.11%、3.86%。涂层S与涂层R、B、F有如此差别,主要是因为,涂层S是油性涂层,憎水性较强,由双组分交联固化成膜,而涂层R、B、F都是水性涂层,依靠乳液成膜,膜的物理化学性质存在差异,所以屏蔽水侵入的效果有差别。

2.2 涂层厚度对混凝土吸水率的影响

涂刷不同厚度涂层的混凝土吸水率随浸水时间的变化规律见图2。

由图2可知,混凝土试件的吸水率随着涂层涂刷遍数的增加相比空白件显著降低。由图2(a)可见,浸水4 h后,空白件、R一遍、R两遍、R三遍的吸水率分别为4.67%、1.21%、1.12%、0.89%,相比空白件,涂刷R一遍、R两遍、R三遍试件的吸水率下降幅度分别为73.4%、76.0%、80.9%。浸水12 h后,空白件、R一遍、R两遍、R三遍的吸水率分别为5.17%、2.52%、2.16%、1.93%,相比空白件,涂刷R一遍、R两遍、R三遍试件的吸水率下降幅度分别为51.3%、58.2%、62.7%。浸水24 h后,空白件、R一遍、R两遍、R三遍的吸水率分别为5.24%、4.09%、3.69%、3.37%,相比空白件,涂刷R一遍、R两遍、R三遍试件的吸水率下降幅度分别为21.9%、29.6%、35.7%。浸水48 h后,空白件、R一遍、R两遍、R三遍的吸水率分别为5.26%、5.01%、4.68%、4.39%,相比空白件,涂刷R一遍、R两遍、R三遍试件的吸水率下降幅度分别为4.8%、11.0%、16.5%。不论浸水4 h,还是浸水48 h,随着涂层涂刷遍数的增多,涂层成膜的厚度增加,屏蔽外界水侵入混凝土的能力增强,因此混凝土试件的吸水率都在下降。通过上述数据分析可知,随着浸水时间的增长,相比空白件,涂刷R一遍、R两遍、R三遍试件的吸水率下降幅度逐渐降低,表明涂层屏蔽水的能力下降。随着涂刷遍数的增多,涂层B、F的变化规律与涂层R差别不大。

由图2(d)可见,浸水4 h后,空白件、S一遍、S两遍、S三遍的吸水率分别为4.67%、0.35%、0.22%、0.12%,相比空白件,涂刷S一遍、S两遍、S三遍试件的吸水率下降幅度分别为92.5%、95.3%、97.4%。浸水12 h后,空白件、S一遍、S两遍、S三遍的吸水率分别为5.14%、0.56%、0.39%、0.23%,相比空白件,涂刷S一遍、S两遍、S三遍试件的吸水率下降幅度分别为89.1%、92.4%、95.5%。浸水24 h后,空白件、S一遍、S两遍、S三遍的吸水率分别为5.24%、1.12%、0.87%、0.54%,相比空白件,涂刷S一遍、S两遍、S三遍试件的吸水率下降幅度分别为78.6%、83.4%、89.7%。浸水48 h后,空白件、S一遍、S两遍、S三遍的吸水率分别为5.26%、1.60%、1.40%、0.92%,相比空白件,涂刷S一遍、S两遍、S三遍试件的吸水率下降幅度分别为69.6%、73.4%、82.5%。浸水早期,增加涂层涂刷的遍数对降低混凝土试件吸水率的幅度不大,随着浸水时间的延长,增加涂层涂刷遍数的效果逐渐显现,由此可见,要根据混凝土结构所处的环境,从经济的角度,选择合适的涂刷遍数。

图2 涂刷不同厚度涂层的混凝土(W/C=0.55)吸水率随浸水时间的变化规律Fig.2 Changes of water absorption rate of concrete (W/C=0.55) painted by different thickness coatings with immersing time

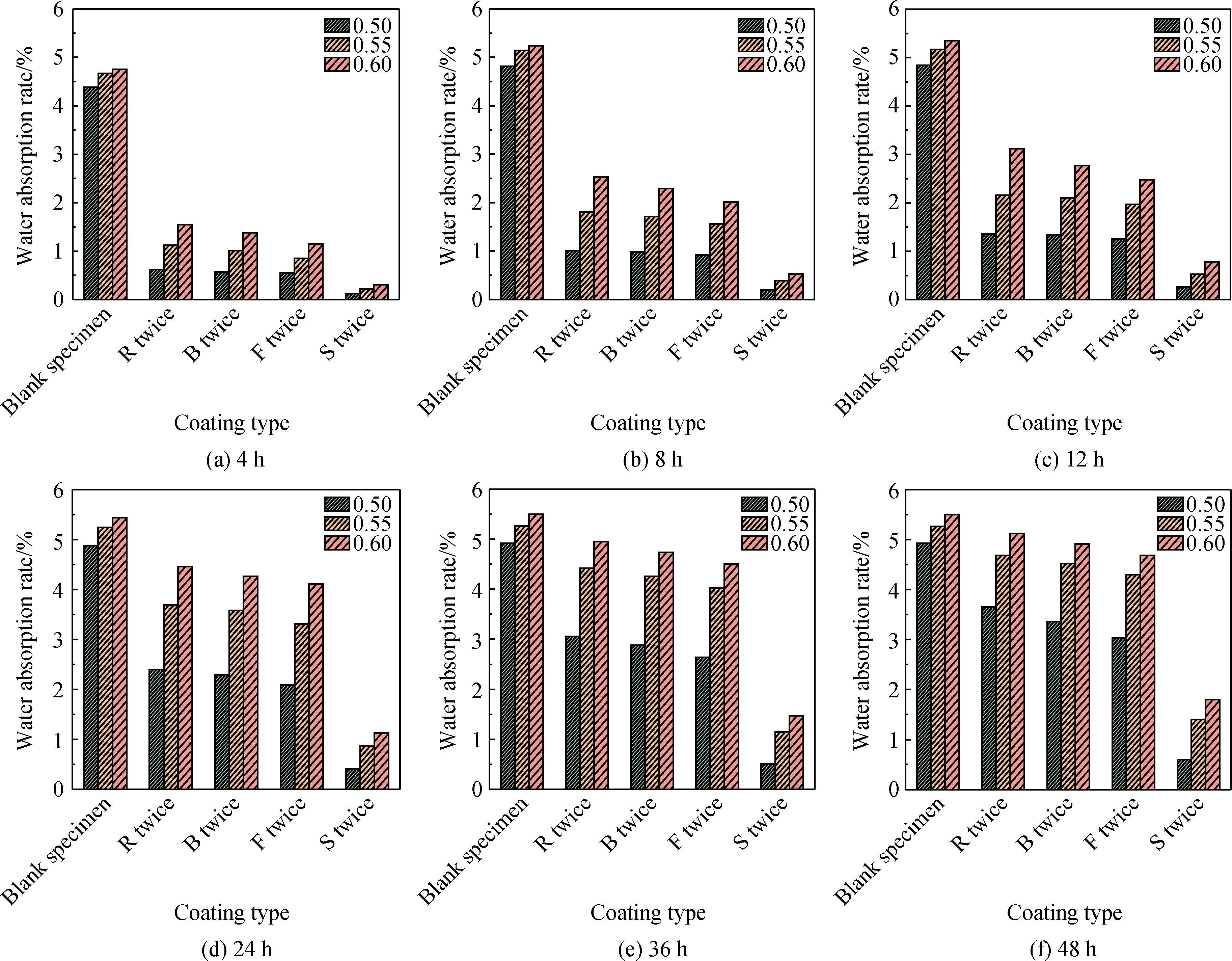

2.3 水灰比对混凝土吸水率的影响

不同水灰比的混凝土涂刷涂层后吸水率随浸水时间的变化规律见图3。

图3 不同水灰比的混凝土涂刷涂层后吸水率随浸水时间的变化规律Fig.3 Changes of water absorption rate of concrete with different water-cement ratio after coating with immersing time

由图3可知,同一浸水时间后,混凝土试件的吸水率均随着水灰比的增大而增加。浸水4 h后,水灰比0.50、0.55、0.60的空白件吸水率分别为4.38%、4.67%、4.75%,涂刷涂层R两遍的混凝土试件吸水率分别为0.62%、1.12%、1.55%,涂刷涂层S两遍的混凝土试件吸水率分别为0.13%、0.22%、0.31%。浸水12 h后,水灰比0.50、0.55、0.60的空白件吸水率分别为4.84%、5.17%、5.35%,涂刷涂层R两遍的混凝土试件吸水率分别为1.36%、2.16%、3.12%,涂刷涂层S两遍的混凝土试件吸水率分别为0.26%、0.53%、0.78%。浸水24 h后,水灰比0.50、0.55、0.60的空白件吸水率分别为4.88%、5.24%、5.44%,涂刷涂层R两遍的混凝土试件吸水率分别为2.40%、3.69%、4.46%,涂刷涂层S两遍的混凝土试件吸水率分别为0.41%、0.87%、1.13%。浸水48 h后,水灰比0.50、0.55、0.60的空白件吸水率分别为4.92%、5.26%、5.50%,涂刷涂层R两遍的混凝土试件吸水率分别为3.65%、4.68%、5.12%,涂刷涂层S两遍的混凝土试件吸水率分别为0.60%、1.40%、1.80%。

水灰比是决定混凝土力学性能和耐久性能的重要参数,高水灰比的混凝土具有更加疏松的内部结构以及较高的孔隙率,加速了外界水向混凝土试件中侵入的速率。因此,同一浸水时间后,混凝土试件吸水率均随着水灰比的增大而提高。

3 结 论

(1)在浸水早期,涂刷涂层后的混凝土试件比空白件的吸水率显著降低。随着浸水时间的增长,涂层屏蔽外界水侵入的效果减弱。

(2)表面涂层降低混凝土试件吸水率的能力:聚氨酯涂层效果最佳,乳胶涂层效果最差,氟碳涂层、桥梁涂层效果介于聚氨酯涂层与乳胶涂层之间。

(3)混凝土试件的吸水率随着涂层涂刷遍数的增加逐渐降低,而降低幅度在减小。从经济性出发,要根据混凝土结构所处的环境,选择适当的涂刷遍数。

(4)混凝土试件的吸水率均随着水灰比的增大而显著提高。