生物质活性炭的改性方法研究进展

朱留凯,昌莹鸽,种元辉,沙娇,李玉,李涛,任保增

(郑州大学 化工学院,河南 郑州 450001)

活性炭因其具有孔隙率高、比表面积大、表面活性好、化学稳定性好等优点,常被用作催化剂载体、吸附材料以及电极材料等。传统活性炭生产常用的原料是煤炭、石油残渣、泥炭、褐煤等,这些原料昂贵且不可再生,因此,研究人员一直致力于利用低成本和可持续的替代前体制备活性炭[1]。生物质资源来源广泛、价格低、可再生且低污染,是制备活性炭的潜质原料之一。但是生物质活性炭与传统煤炭等制备的活性炭相比,在性能上还是略有不足。例如,未活化的生物质活性炭通常孔隙特性相对较差,限制了其在各种污染物的吸附和能量储存方面的应用[2]。因此,对生物质活性炭进行改性,以制备出性能更好的活性炭具有重要的研究意义。

近年来,国内外学者对生物质活性炭的改性方法进行了大量研究,并取得了较多进展,生物质活性炭的性能得到了较好的改善。但是,大多还处于研究阶段,离规模化应用还有较大的距离。因此,为了更好地进行生物质活性炭的改性研究,以制备出性能更优异的生物质活性炭,扩大其应用范围,本文对生物质活性炭改性方法的国内外研究现状进行了综述,并对该领域的未来发展方向作了展望。

1 物理活化法

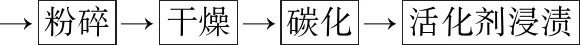

物理活化法,也称为气体活化法,一般是先对原料进行碳化,然后以CO2、水蒸气等为活化介质进行活化。在碳化过程中,形成具有多孔结构的碳骨架;二氧化碳、水蒸气、空气等对碳化后的物质进行活化,通过开孔、扩孔或创造新孔来丰富其孔隙结构[3]。具体工艺流程见图1。物理活化法主要包括水蒸气活化法和CO2活化法,下面对这两种方法进行具体介绍。

图1 物理活化法工艺流程图Fig.1 Process flow chart of physical activation method

1.1 水蒸气活化法

水蒸气活化法主要通过去除热处理过程中未完全燃烧的滞留产物,有可能提高生物质炭的孔容和表面积,进而提高其吸附性能[4],其主要反应为:

C+H2O→CO+H2

邢泽炳等[5]以柠条为原料进行碳化,并在 800 ℃ 下水蒸气活化1 h制得柠条生物炭,对其官能团组成以及孔结构进行了表征,并研究了其吸附性能,结果表明,柠条生物炭保持了纤维组织的骨架结构,并且具有大量的孔结构,主要在5 nm以下,比表面积达187 m2/g,碘吸附值可达221 mg/g。顾文波[6]采用水蒸气对烟梗炭进行活化,与未采用水蒸气活化的烟梗炭相比,活化后的烟梗炭微观结构发生了明显变化,水蒸气活化后,烟梗炭表面的C含量有所减少,发生了大量的增孔、扩孔作用,使烟梗炭表面孔隙结构变得更加丰富。Wang等[7]将竹子清洗、干燥、粉碎、热解制得竹炭,并采用500 ℃水蒸气活化45 min制得生物炭,用于探究对溶液中四环素以及Cu2+的吸附作用,结果表明,相比于未活化的生物炭,活化后的生物炭中石墨碳的含量增加,且比表面积和孔容也略有增大,对四环素和Cu2+的去除率更高。Affam等[8]研究了生物炭生产中油棕核壳等废弃物的常规水蒸气活化热解,在725 ℃下碳化80 min,600 ℃水蒸气活化10 min制得生物炭,结果表明,水蒸气活化热解可获得19.39%的固定碳产率,并可去除染料废水中94%的色度和48%的COD(化学需氧量),对生产成本进行评价发现,其生产成本合理,低于现有商品活性炭,这也增加了它最终能够大规模投放市场的可行性。

综上所述,水蒸气活化法具有操作简单、几乎无污染等明显优点,但是由于所需活化温度较高、所制备活性炭比表面积不够大而限制了其在实际生产中的大范围应用。

1.2 CO2活化法

与水蒸气相比,以CO2作为活化剂所制得的活性炭孔径分布窄,较小孔隙所占比例较大,具有更好的吸附能力[9],在活化温度相同时,CO2活化反应速率比水蒸气活化反应速率低[10],其主要反应为:

C+CO2→2CO

张智亮等[11]在真空管式炉内通入氮气对羊栖菜进行碳化,通入CO2气体进行活化,制得羊栖菜生物炭,研究表明,采用CO2物理活化法制备羊栖菜活性炭所需活化时间较短,中孔率较高,达65%,且集中分布在4 nm左右;对亚甲基蓝的吸附值可达235 mg/g,说明其对较大分子有较好的吸附效果。张泽忠[12]使用多种农业生产废弃物制备生物炭,并采用CO2气体作为活化剂,在不同温度下活化 30 min,制得活化生物炭,并用积分面积法求得的不同温度下CO2作为活化试剂制备的活化生物炭吸附环己烷的量,研究表明,随着活化温度的升高,吸附量逐渐下降,分析原因可能是高温破坏了生物炭己经发育好的孔隙结构,使吸附能力减弱。Zhang等[13]对棉秆热解制备的生物炭采用CO2和NH3进行改性,首先,将热解后的生物炭置于石英反应器中,在N2吹扫下在竖直管式反应器中预热至500~900 ℃后,将N2改为CO2或NH3进行活化,研究表明,CO2改性对孔的形成有显著影响,生物炭经CO2活化后形成了更多的微孔,在活化温度为800 ℃时比表面积最大可达610.04 m2/g。

与水蒸气活化法相比,CO2活化法制备的活性炭微孔体积较大、孔径分布较窄,吸附性能更好。有研究者将CO2活化法与水蒸气活化法联用,还有将CO2与N2等混合后作为活化剂制备活性炭,以上研究均取得了良好的效果。

2 化学活化法

化学活化法制备活性炭是将原料经H3PO4、NaOH/KOH、ZnCl2等溶液浸渍后加热,由于化学品的脱水作用,原料中的氢元素和氧元素被以水的形式脱除,形成具有更丰富的孔隙结构的活性炭,具体工艺流程见图2。化学活化法主要包括H3PO4活化法、NaOH/KOH活化法和ZnCl2活化法等。

图2 化学活化法工艺流程图Fig.2 Process flow chart of chemical activation method

2.1 H3PO4活化法

用酸活化生物炭可以提高表面酸度,并修饰生物炭的多孔结构。相比于硫酸、硝酸等,磷酸腐蚀性更低、更环保[14]。刘秀玉等[15]以山核桃壳为原料制备生物炭,采用磷酸对其改性以制备生物质活性炭,对其进行了表征,并探究了改性条件对甲醛吸附性能的影响,研究表明,磷酸改性过的生物炭层状结构更加明显、表面积增大、粒径分布得到改善,并且对甲醛的吸附能力大幅提高,当磷酸与山核桃壳微粉质量比为3∶2时,甲醛吸附效率可达44.5%。Velasco等[16]以猪排为原料,在氮气环境中以 10 ℃/min 的升温速率升至450 ℃,并保持1 h,然后在氮气环境中冷却制得活性炭前体,筛分选取0.25~0.35 mm范围内的颗粒,磷酸或硫酸浸渍,并在800 ℃下热解制得活性炭,研究表明,在最低浸渍率为0.2 mmol酸/g前体时与未处理的骨炭样品相比,BET面积增加了约80%;在低浸渍比的酸活化下,使用H3PO4浸渍时亚甲基蓝的最大吸收容量为0.2 mmol/g,这些值远大于未浸渍样品。Zhao等[17]以小麦秸秆为原料,将秸秆切碎、洗净、60 ℃干燥后,研磨成粉末过1 mm筛子,将2 g粉末浸泡在含有4 g磷酸的30 mL溶液中,搅拌,80 ℃烘干24 h,在真空管式炉中以10 ℃/min的升温速率升至 450 ℃ 热解2 h,洗涤至中性,烘干制得活性炭,与未活化的秸秆制得的生物炭相比,磷酸处理过的秸秆炭产率是其2.2~2.8倍;总孔隙体积是其4倍,可达0.473 cm3/g,且微孔结构更多;比表面积是其5倍,可达900.91 m2/g;对农药Atrazine的吸附研究表明,活化过的炭对Atrazine的去除率明显高于未活化的炭。Chen等[18]以黄麻棒为原材料,将10 g黄麻棒浸泡在50 mL质量分数为50%的H3PO4溶液中,在30 ℃下浸泡24 h,然后在110 ℃下干燥后,转移到陶瓷坩埚中,在箱式炉中氮气环境下热解,在加热炉以5 ℃/min的加热速率加热到200 ℃并在该温度下保持30 min以上以除去挥发性物质后,以相同的加热速率继续升温到500 ℃,并保持 120 min,用热去离子水清洗后在110 ℃下干燥8 h制得活性炭,研究表明,在较宽的pH范围内(1~6),生物炭能高效去除水中的Cr(Ⅵ)污染物,去除率达98%以上;在该pH范围内,生物炭还将 Cr(Ⅵ)还原为Cr(Ⅲ),还原率达86%~97%;经H3PO4处理的生物炭能在环境固有pH值下控制 Cr(Ⅵ)污染,对环境荧光剂中Cr(Ⅵ)的去除具有很大的潜力。

磷酸活化法活化温度较低,因此成本也相对较低,所制备的活性炭孔隙结构发达,对污染物去除效率较高。但是,目前对磷酸活化法反应机理研究还不够透彻,导致产品质量不稳定,因此,对磷酸活化法仍需进行深入研究。

2.2 NaOH/KOH活化法

采用KOH作为活化剂时,活化过程中KOH和炭材料反应生成K2CO3,防止炭材料过度烧蚀,从而保证了制备的活性炭具有较高的产率和良好的内部孔隙结构[19]。张珺等[20]将干燥的废弃菌棒置于高温管式炉内,在氮气环境中以20 ℃/min的升温速率升至不同终温进行热解1 h,制得热解炭,将热解炭与KOH按不同比例混合后在去离子水中浸渍 24 h,烘干后在高温管式炉中活化,活化后用去离子水浸泡24 h,加酸调节pH值至2后继续浸渍24 h,然后搅拌煮沸0.5 h后趁热过滤,去离子水洗涤至中性,105 ℃烘干制得活性炭,研究表明,在活化温度为800 ℃、碱碳比为1∶1、活化时间为 1 h 时制得活性炭的吸附能力最强,其亚甲基蓝吸附值为 615.32 mg/g、碘吸附值1 563.90 mg/g、比表面积达1 659.81 m2/g,利用价值较高。Guo等[21]以甘蔗渣为原料,将甘蔗渣浸渍在质量分数为30%的NaOH溶液中24 h,然后将混合物在 85 ℃下干燥 12 h,850 ℃下在纯氮气流中活化 90 min,用去离子水清洗固体混合物数次,直到滤液的pH值达到7.0;然后将样品在85 ℃下干燥 8 h 制得活性炭,研究表明,NaOH活化的活性炭比表面积为 1 149 m2/g,孔体积为1.73 cm3/g,具有优良的静态CO2吸附能力(温度为25 ℃、压力为0.1 MPa时为 4.28 mmol CO2/g)和良好的动态CO2吸附能力(温度为60 ℃、CO2含量为10%时为 1.31 mmol CO2/g)。Liu等[22]以莲子夹为原料,根据是否采用KOH活化、KOH活化的顺序以及热解温度的不同制备了生物炭、预处理生物炭、直接处理生物炭、后处理生物炭,结果表明,后处理生物炭样品的比表面积最大,为364.30 m2/g;KOH活化和活化步骤的顺序对材料有显著影响;后处理生物炭对17β-雌二醇的吸附性能优于直接处理、预处理和生物炭;高温热解生物炭提高了对17β-雌二醇的去除率;KOH直接处理的生物炭具有效率高、工艺简单等优点,是处理水溶液中17β-雌二醇的较好选择。

在使用NaOH/KOH活化法进行活性炭的改性时,由于NaOH与KOH均属于强碱,易腐蚀设备,所以对生产设备要求较高,进而导致生产成本的提高。此外,产物中还会有碱残留,洗涤液容易污染环境。但是,由于NaOH/KOH活化法所制得活性炭具有较大比表面积且具有良好吸附性能,目前仍具有较高的研究热度。

2.3 ZnCl2活化法

ZnCl2活化法是化学活化法中应用最为广泛的方法之一。ZnCl2活化法所需的活化温度较低,一般在500~750 ℃,通常认为ZnCl2在热解过程中起到脱水作用,抑制焦油生成,促进热解,在碳化过程中进行芳构化,形成丰富的微孔结构[10]。高银东等[23]以废旧棉为原材料,采用ZnCl2活化法制备活性炭,考察了锌料比、活化温度等对活性炭性能的影响,研究表明,在锌料比为 1∶1.5,活化温度为 600 ℃,成型压强为10 MPa时,成型活性炭含有丰富的官能团,表面及内部孔结构丰富,微观结构以微孔为主,比表面积可达1 743 m2/g,平均孔径为 2.17 nm,碘吸附值为 1 838.8 mg/g,亚甲基蓝的吸附值为398 mg/g。Lin等[24]以柚子皮为原料,除去柚子黄色外皮后,用去离子水清洗柚子皮的白色部分,然后将柚子皮磨成粉末,筛至50目,将10 g柚子皮粉溶于200 mL质量分数为8%的KOH溶液中,在50 ℃下磁力搅拌12 h,过滤,并用6 mol/L HCl将上清液调节至中性,用2体积的乙醇沉淀上清液,通过离心、洗涤、真空干燥,获得半纤维素,最后,半纤维素和ZnCl2以不同质量比混合,并在不同温度的氮气气氛下活化2 h制得炭材料,使用所制备的炭材料结合后续步骤制得电极材料用于后续研究,结果表明,采用500 ℃低温一步化学活化法制备了比表面积达1 361 m2/g的多孔活性炭材料,所制备的炭材料具有多孔结构和良好的活化温度,具有理想的电化学性能,该多孔活性炭材料在电流密度为0.5 A/g的6 mol/L KOH中具有良好的比电容302.4 F/g,循环10 000次后电容保持率达到 98.6%,对于全固态对称超级电容器,功率密度为349.9 W/kg时,能量密度为 11.7 W·h/kg,是制备高性能超级电容器的理想电极材料。Huang等[25]以莲子壳为原料,采用碳化-ZnCl2活化一步法制成活性炭,首先将莲子壳清洗并粉碎为粒径为1~2 mm的小颗粒,在110 ℃烘箱中脱水干燥2 h,用不同质量比(ZnCl2∶莲子壳)的ZnCl2溶液浸泡莲子壳粉末24 h,在氮气氛围下以10 ℃/min的升温速率升至一定温度进行煅烧,冷却后,产品用蒸馏水彻底冲洗,在 110 ℃ 下干燥4 h,最后磨成粉末,研究表明,在较优工艺条件下,即浸渍比为2∶1,碳化温度为 600 ℃,碳化时间为1.0 h时,制备出比表面积最大(2 450.8 m2/g)、介孔率最大(98.6%)、孔容最大(1.514 cm3/g)的莲子壳活性炭,表面含有大量的羟基和羧基,通过较强的化学吸附力或离子交换作用,可使Pb(Ⅱ)快速吸附到其表面,在 25 ℃ 下,Pb(Ⅱ)的最大吸附容量为247.7 mg/g。

ZnCl2活化法对设备要求没有NaOH/KOH活化法对设备要求高,在实际生产中应用较为广泛。但是由于ZnCl2具有毒性,对环境以及工人健康都有较大影响,在生产过程中,需做好废液及尾气处理并做好工人健康防护。此外,ZnCl2不易回收,也导致了生产成本的提高。

3 物理化学活化法

物理化学活化法就是将物理活化法与化学活化法相结合的一种方法,一般先采用化学试剂处理,再用物理活化法作进一步活化。两种活化方法相结合,不仅缩短了物理活化时间,又减少了化学活化剂的用量,制备的活性炭具有产率高、比表面积大、孔隙结构更发达、含有特殊官能团等特点[26]。林星等[27]以红麻秸秆为原料,采用物理化学耦合活化法制备活性炭,将红麻杆洗净、去皮、粉碎、烘干后与一定浓度的磷酸混合浸渍12 h,然后置于105 ℃干燥箱中预处理120 min,在自制活化反应器中通入水蒸气恒温活化制得活性炭,该方法制备的活性炭孔径主要分布在20 nm内,且在5~8 nm范围内孔径较集中,在整个孔径范围内相同孔径上的孔容积均大于常规化学活化法制备的生物炭,这表明耦合活化法制备的活性炭具有更发达的孔结构。由此说明,物理化学耦合法水蒸气-磷酸的协同作用对碳化物孔结构具有调控作用。Bo等以油茶生物质废弃物为原料,采用微波处理与化学活化相结合的方法制备了具有电化学活性的活性炭,并以此为材料制备了超级电容器电极,研究表明,微波处理的特殊活化机制使所制备的活性炭具有较大的比表面积(1 726 m2/g)和较高的氧含量(16.2%),用其制作的超级电容器具有275 F/g的大容量、9.55 W·h/kg 的高能量密度(功率密度为 478 W/kg),10 000 次连续充放电循环后,电容保持率仍达99%,这种储能电极具有广阔应用前景,此外,该方法简单、通用,也可用于其它具备电化学活性的功能性炭材料的合成。

物理化学活化法集物理活化法与化学活化法的优点于一体,制备的活性炭比表面积大且活性炭的孔隙结构可有效调控,减少了化学试剂的用量,有效地减小了对环境的污染。但是,该法生产工艺复杂,生产成本较高,具体生产工艺有待继续研究开发。

4 结论及展望

4.1 结论

物理活化法、化学活化法和物理化学耦合活化法制备活性炭的工艺各有优势和不足。

(1)物理活化法工艺简单,产品微孔发达且免清洗,对环境污染较小,但是反应速度慢且活化温度普遍较高,导致活化时间长、能耗大、成本高,而且产品比表面积不大。

(2)化学活化法所需活化温度较低,制得产品比表面积大、孔隙均匀、性能优良,但是产品需反复洗涤以防止化学活化剂残留,对环境污染较大,对设备要求高,成本高。

(3)物理化学活化法所制得生物炭孔隙结构可控,而且可以减少化学活化剂的用量。但是该法生产工艺比较复杂,生产成本较高。

4.2 展望

我国每年产生大量的废弃生物质,研究表明,生物质制备的活性炭通过各种方法改性可以大幅提高其吸附性能及电化学活性;现有的活化方法各有利弊,应该根据实际需要选择合适的方法;物理化学联合活化法制备生物炭可以集单一活化法的优点于一体,且制备的活性炭性能优良,具有很好的发展前景,应得到重视。最后,目前生物质炭改性过程中仍然存在一些不可忽视的问题,例如对改性机理及孔隙形成的规律还不够明晰,制备过程中存在污染问题等。因此,对于如何减少污染、降低成本,探究并揭示各种活化方法的机理,根据需要设计合适的活化方法等方面,还需继续进行进一步深入研究。