超声强化浸出废加氢催化剂中的有价金属研究

张孟磊,宋浩,郑成航,刘少俊,吴卫红

(浙江大学 能源清洁利用国家重点实验室,浙江 杭州 310027)

加氢催化剂应用十分广泛,长期使用后,最终会变为废催化剂[1],其中含有大量金属和杂质,若处置不当则会造成资源浪费和环境污染[2-3]。因此,实现废催化剂的高效资源化利用具有重要意义[4]。

为了回收废催化剂中的金属,需要对其进行浸出处理[5-6],酸浸是应用较为广泛的一种方法,目前多以硫酸、盐酸等为浸出剂[7-10]。超声具有空化作用及热效应等特性,利用超声强化浸出过程,具备一定的优越性[11-12]。本文采用超声强化酸浸回收废加氢催化剂中的有价金属铝、钼、钴,研究最优浸出条件,为实现废加氢催化剂中的有价金属的回收利用提供有益借鉴。

1 实验部分

1.1 试剂与仪器

废加氢催化剂,国内某炼油厂废弃的加氢脱硫催化剂(钼钴系),主要金属组分为铝、钼、钴、硅、铁等;硫酸,分析纯。

DLT-1000D型超声波反应器;DF-101S集热式恒温加热磁力搅拌器;iCAP6300型电感耦合等离子发射光谱仪等。

1.2 实验方法

对废催化剂进行清洁处理,用去离子水去除表面灰尘杂质,烘干、粉碎、研磨、筛分后干燥保存。

废催化剂装入坩埚,放入马弗炉内焙烧。焙烧条件为焙烧温度550 ℃,焙烧时间4 h,升温速率 10 ℃/min。焙烧后样品,在超声波反应器及水浴锅内进行浸出实验,超声功率400 W,浸出剂浓度为 2 mol/L,液固比为50∶1 mL/g,反应温度为90 ℃,反应时间为60 min。

2 结果与讨论

2.1 废催化剂预处理

废催化剂焙烧前后的XRD及XRF分析结果见图1和表1。

图1 废催化剂焙烧前后XRD图谱Fig.1 XRD patterns of spent catalyst before and after roasting

表1 废催化剂焙烧前后主要元素含量Table 1 Element content of spent catalyst before and after roasting

由图1可知,原样品中金属钴和钼主要以硫化物形式存在,金属铝以Al2O3形式存在,结构较为稳定,经过高温焙烧之后,钼、钴几乎全部转化为了氧化物。由表1可知,经过焙烧,废催化剂中不利于浸出的积碳基本被清除,S含量也大大降低。因此,废催化剂经焙烧后更有利于后续的酸性浸出过程[9]。

2.2 超声强化对浸出过程影响

超声强化对废催化剂的浸出效果影响见图2。

由图2 可知,采用超声强化可提高有价金属的浸出率,这主要是因为超声空化的机械效应和热效应促进了体系的宏观湍动,增强了固体颗粒的冲撞,减小了扩散层厚度,增大了传质表面,提高了传质速率[11-12]。随着超声功率的增大,钼、钴的浸出率提升较小,这主要是由于在超声强化条件下,钼、钴已基本达到最大浸出。综合考虑能耗等因素,采用超声强化功率为400 W。

2.3 浸出反应条件对浸出过程影响

超声强化下,浸出条件对浸出效果影响见图3~图6。

图3 浸出剂浓度对有价金属浸出率的影响Fig.3 The effect of leaching agent concentration on the leaching rate of valuable metals

由图3可知,反应温度为90 ℃,反应时间为 60 min,液固比为50∶1 mL/g时,废催化剂中各组分的浸出率随浸出剂浓度的升高而升高,钴和钼的浸出率变化较为相似,在浓度为1 mol/L时已达到较高浸出率,此时钴、钼浸出率分别为90.4%和88.5%,当浓度继续增加到2 mol/L时,浸出率分别为99.1%和98.3%,几乎完全浸出。铝随着浸出剂浓度增加浸出率不断升高,铝含量过高不利于后续的分离过程。综合考虑,选取浸出剂浓度2 mol/L。

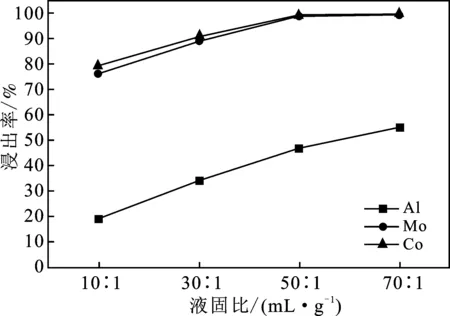

由图4可知,在反应温度为90 ℃,反应时间为60 min,浸出剂浓度为2 mol/L的条件下,随着液固比的增加,钴、钼、铝的浸出率均明显升高,这是因为随着液固比的增加,浸出剂用量增加,更有利于浸出剂与样品充分混合,增大了反应接触面积,可溶性金属向溶液中的扩散阻力减小,更有利于金属浸出。当液固比为50∶1 mL/g时,钴、钼已基本浸出,浸出率达到99.1%和98.3%,继续增加液固比,浸出率保持稳定。综合考虑浸出成本及效率,选择液固比为50∶1 mL/g。

图4 液固比对有价金属浸出率的影响Fig.4 The effect of liquid-solid ratio on the leaching rate of valuable metals

由图5可知,在反应时间为60 min,液固比为50∶1 mL/g,浸出剂浓度为2 mol/L的条件下,反应温度对浸出效果的影响较为显著,当反应温度从 50 ℃ 升高至90 ℃的过程中,三种金属的浸出率均随温度升高而升高,当温度升至90 ℃时,钴、钼、铝的浸出率分别达到了99.1%,98.3%和46.8%,综合考虑后选择反应温度为90 ℃。

图5 反应温度对有价金属浸出率影响Fig.5 The effect of reaction temperature on the leaching rate of valuable metals

由图6可知,反应时间在30 min之前,三种金属的浸出率随时间变化迅速,30 min后钴和钼的浸出率趋于平缓,60 min时已经达到最大,分别为99.1%和98.3%,说明钴、钼浸出已基本反应完全,而铝的浸出率仍然随时间缓慢增加。

图6 反应时间对有价金属浸出率影响Fig.6 The effect of reaction time on the leaching rate of valuable metals

2.4 超声强化浸出过程动力学研究

废催化剂的超声强化浸出过程是废催化剂中各组分溶解到液相中的过程,属于固液相反应,废催化剂颗粒可视为包含金属元素的球形颗粒,该反应可以用未收缩核模型进行描述[14]。本研究实验过程均在高速搅拌条件下完成,因此,可忽略液相传质作用的阻力,主要考虑化学反应影响和固膜扩散阻力影响,其中当浸出过程受化学反应控制时,动力学方程为:

(1)

当浸出过程受固膜扩散控制时,动力学方程为:

(2)

式中,x为元素的浸出率(%);ka和kb分别为化学反应控制和内扩散控制的速率常数。

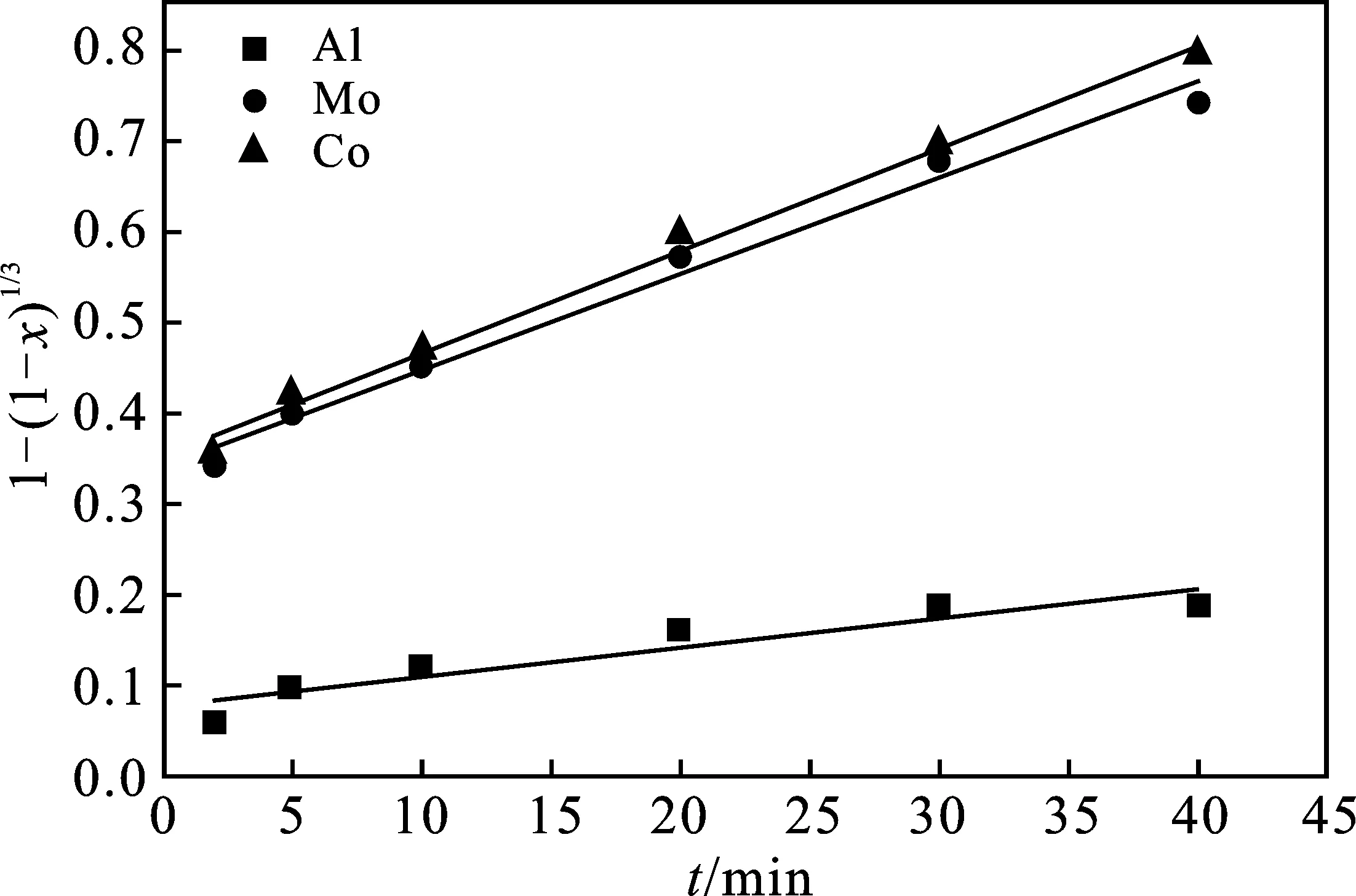

为确定浸出过程动力学控制模型,分别使用方程(1)和(2)对图3~图6中数据进行拟合,结果见图7及图8。从这两个模型得到的相关系数的平方值(R2)以及速率常数 (k)列于表2中。

图7 化学反应控制模型与反应时间关系曲线Fig.7 Relationship curve between chemical reaction control model and reaction time

图8 扩散控制模型与反应时间关系曲线Fig.8 Relationship curve between diffusion control model and reaction time

由图8可知,在超声强化反应条件下,Al、Mo、Co的kbt与时间t具有更好的线性关系,且表2中固膜扩散控制模型的R2值均大于化学反应控制模型的R2值,可知浸出过程由固膜扩散来控制,在浸出过程增加超声外场进行强化,有利于提高传质扩散,因此,超声强化可明显提升废催化剂中Al、Mo、Co的浸出效率。

表2 超声强化浸出过程动力学参数Table 2 Kinetic parameters of ultrasound assisted leaching process

3 结论

(1)超声强化能够显著提升废催化剂中有价金属铝、钼、钴的浸出率,最佳反应条件为超声功率400 W,浸出剂硫酸浓度为2 mol/L,液固比为 50∶1 mL/g,反应温度为90 ℃,反应时间为60 min,在此条件下,铝、钼、钴浸出率为46.8%,98.3%,99.1%。

(2)动力学研究结果表明,超声强化浸出过程符合未收缩核模型,固膜扩散为反应的限制环节,因此利用超声强化,可增强浸出过程的传质扩散,实现废催化剂中的有价金属的高效浸出。