高性能天然橡胶加工工艺探索

黄红海,李建伟,丁丽,宋亚忠,王岳坤,赵立广,桂红星

(中国热带农业科学院橡胶研究所 农业农村部橡胶树生物学与遗传资源利用重点实验室海南省天然橡胶栽培与加工工程研究中心 省部共建国家重点实验室培育基地-海南省热带作物栽培生理学重点实验室国家重要热带作物工程技术研究中心橡胶分中心,海南 海口 571101)

我国天然橡胶生胶加氨保存、加酸凝固、隔日造粒、高温干燥的加工模式可能破坏了橡胶分子链[1-2],生胶物理机械性能低。多年来,有学者研究影响生胶性能的因素,张北龙等[3-5]研究了造粒后天然橡胶的性能,得出微生物凝固天然橡胶性能比酸凝固天然橡胶性能好;李金凤[6]研究凝胶片悬挂对天然橡胶性能影响;杨姣[7]通过添加蛋白研究对天然橡胶的影响;张桂梅[8]、张芸华[9]研究了加工工艺对天然橡胶的影响;张志娥[10]研究工序组分与结构的变化。本文通过微生物凝固,对比造粒、铺片、挂片工艺,探索天然橡胶熟化时,非胶组分变化对天然橡胶性能的影响。

1 实验部分

1.1 材料与仪器

鲜胶乳,由中国热带农业科学院试验场提供;微生物菌种,自制;硫磺、氧化锌、促进剂M、硬脂酸均为工业级;无水乙醇、丙酮、甲苯、浓硫酸、氢氧化钠均为分析纯。

Wallace P14型华莱士快速塑性计;UM-2050型门尼粘度仪;M-3000AU型无转子流变仪;AI-7000SGD1型高低温拉伸试验机;UA2071A型热风老化试验箱;KjeltecTM8400型凯氏定氮仪;Optima 8000型电感耦合等离子体发射光谱仪;RH-2000N型橡胶压缩生热试验机;YK-2356型橡胶疲劳试验机。

1.2 样品制备

取无氨鲜胶乳,按鲜胶乳与微生物凝固液10∶1的比例,加入培养2 d的微生物凝固液,搅拌均匀,凝固熟化16 h后压绉,分成3份,1份造粒后铺在筛网继续熟化,1份绉片平铺在筛网继续熟化,1份挂片继续熟化,0,1,3,5,7,10,15 d取样烘干,制备待检测样品。

进一步选取性能最好的两种工艺,做动态性能表征,与轮胎胶做比对,以期达到轮胎胶要求。

1.3 混炼配方

纯胶配方(g):天然橡胶300,氧化锌18,硫磺10.5,硬脂酸1.5,促进剂M 1.5。

1.4 性能测试

1.4.1 理化性质 灰分含量、杂质含量及挥发份含量分别按照 GB/T 4498—1997、GB/T 8086—2008、GB/T 24131—2009标准测定。天然生胶的塑性初值 (P0)和塑性保持率 (PRI)分别按照 GB/T 3510—2006和 GB/T 3517—2014标准,采用华莱士快速塑性计分别测定。

1.4.2 门尼粘度 门尼粘度按照GB/T 1233—2000标准,采用门尼粘度仪测定。

1.4.3 硫化特性 按照GB/T 16584—1996标准,采用无转子流变仪测定。

1.4.4 物理机械性能 按照GB/T 528—2009标准、GB/T 529—2008标准,采用高低温拉伸试验机,测定硫化胶试样的拉伸强度和撕裂强度,拉伸速度设为(500±50)mm/min;试样在热风老化试验箱老化 100 ℃×24 h,按照上述方法测定试样老化后性能。

1.4.5 氮含量 按照GB/T 8088—2008标准,采用凯氏定氮仪测定。

1.4.6 磷含量 按照EPA 6010D—2014标准,采用电感耦合等离子体发射光谱仪测定天然生胶样品中磷的含量。

1.4.7 脂肪酸含量 取8 g左右天然橡胶,剪碎后干燥到恒重,称其重量m。干燥后的样品放入锥形瓶中,加100 mL乙醇-甲苯萃取剂萃取1 h。更换萃取剂,继续萃取1 h。将萃取后的溶液转移至 250 mL 容量瓶内,用10 mL萃取剂润洗萃取过的样品,连续润洗3次,并将润洗液也转移至容量瓶内,再用萃取剂定容、混匀,即为试液。移取100 mL试液至锥形瓶,加入6滴百里酚蓝指示剂,用氢氧化钠标准溶液滴定至变色;另吸取100 mL萃取剂作空白对照。按照以下公式计算样品中脂肪酸含量。

式中V0——滴定试液消耗氢氧化钠溶液的体积,mL;

V1——滴定空白试样消耗氢氧化钠溶液的体积,mL;

C1——氢氧化钠溶液的实际浓度,mol/L;

m——样品质量,g;

K0——常数,为284。

1.4.8 丙酮溶物 丙酮溶物按照GB/T 3516—2006标准中的方法A测定。

1.4.9 凝胶含量 凝胶含量按照GB/T 37498—2019标准测定。

1.4.10 压缩温升和耐疲劳 按照GB/T 1687—1993、GB/T 15584—1995标准,采用橡胶压缩生热试验机分别测定。试验冲程为(4.45±0.03)mm,预应力(1.00±0.03)MPa,温度(55±1)℃,压缩频率(30±0.3)Hz,预热时间30 min,实验时间25 min。

1.4.11 屈挠龟裂 按照GB/T 13934—1992标准,采用橡胶疲劳试验机测定,运动频率为(5.00±0.17)Hz[(300±10)r/min]。

2 结果与讨论

2.1 理化性质

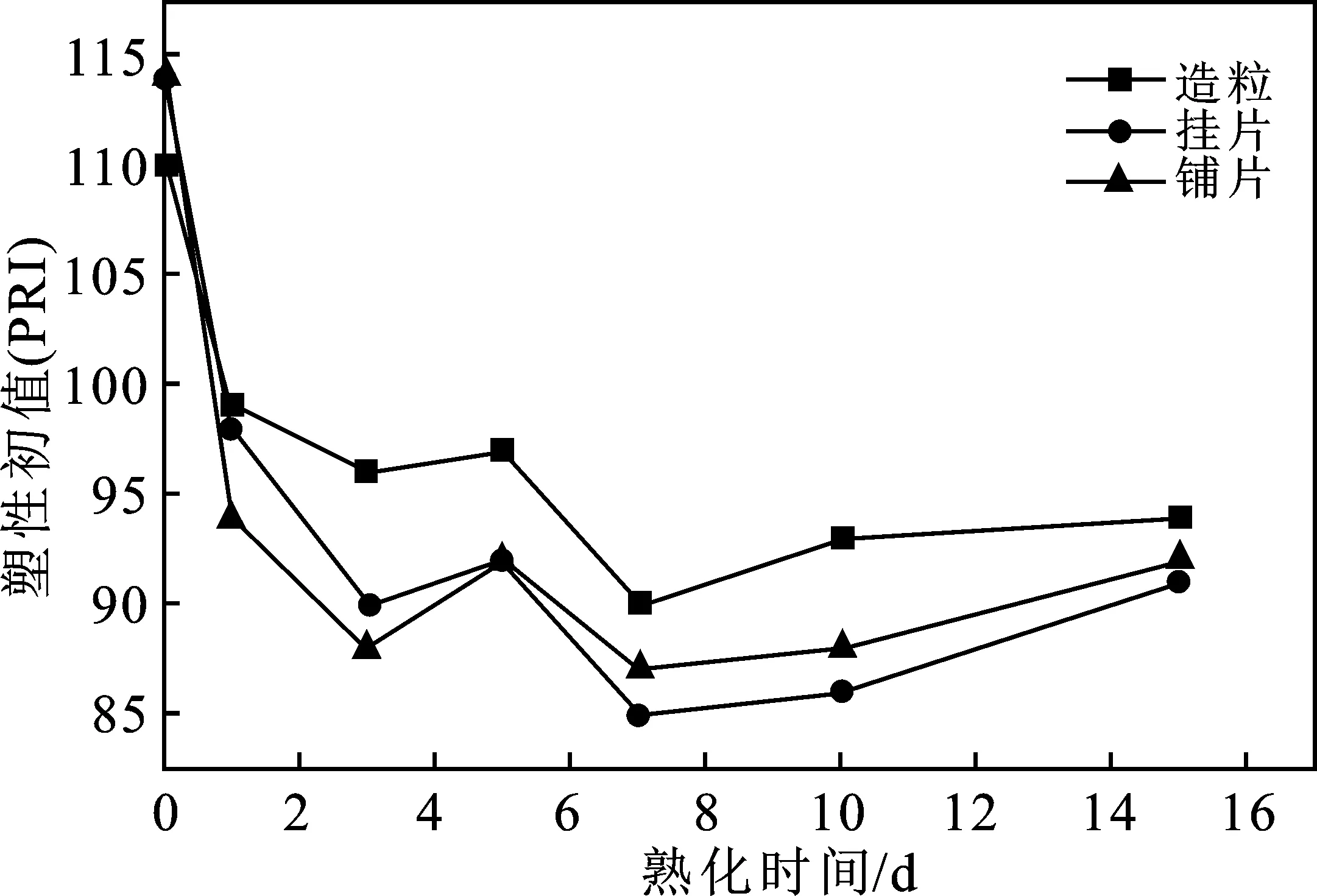

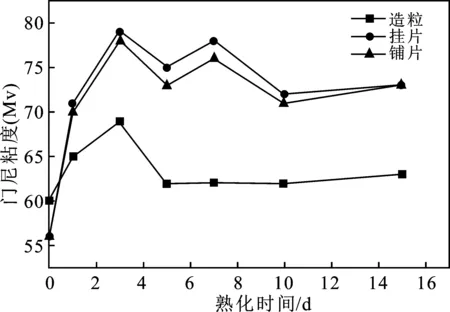

熟化时间对P0、PRI和门尼粘度的影响见图1~图3。

图1 熟化时间对P0的影响Fig.1 The effect of curing time on P0

图2 熟化时间对PRI的影响Fig.2 The effect of curing time on PRI

图3 熟化时间对门尼粘度的影响Fig.3 Effect of curing time on Mooney viscosity

由图1~图3可知,挂片与铺片的P0和门尼粘度结果接近,两种方法明显比造粒的结果高,说明挂片与铺片熟化过程中,橡胶分子链之间形成的网络结构程度高于造粒,P0和门尼粘度与分子量有关,P0和门尼粘度越高,分子量越大。而造粒方式的橡胶可能是保存较多防老化的非胶组分成分,抗氧化能力比挂片和铺片的高。

2.2 硫化特性

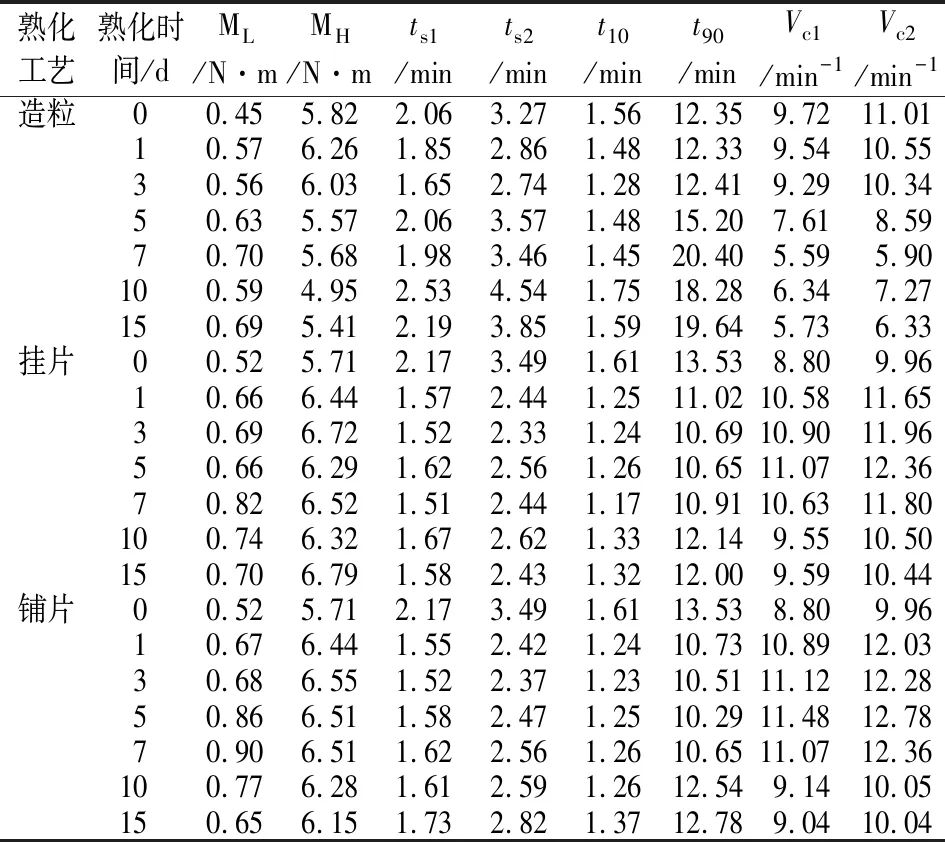

熟化时间对硫化特性的影响见表1。

表1 熟化时间对硫化特性的影响Table 1 Effect of curing time on vulcanization characteristics

由表1可知,造粒橡胶的硫化时间随着熟化时间延长而延长,有可能是胶粒较大且堆积在一起,微生物代谢橡胶中非胶组分较少,生成碱性氨基酸[4]等促进橡胶硫化产物较少;且造粒可能使其分子链断裂,熟化过程分子链之间的网络交联减少,致使硫化时间延长;挂片和铺片橡胶则是微生物主要是代谢橡胶绉片中非胶组分,生成碱性氨基酸等促进橡胶硫化产物较多,分子链之间的网络交联增多,硫化时间缩短,因此混炼胶的转矩大,正硫化时间短,硫化速率更大。

2.3 物理机械性能

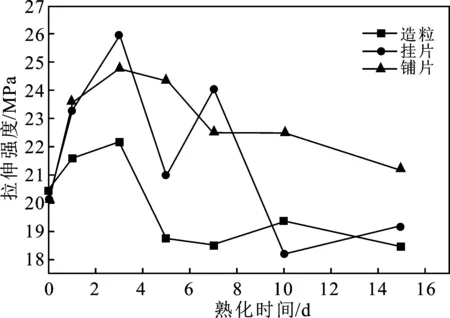

顺式1,4-异戊二烯单元负责天然橡胶的优异的机械性能[11],拉伸强度大是因为橡胶的拉伸结晶即应变诱导结晶作用[12],是天然橡胶顺式1,4-异戊二烯单元的长序列的特性所致[13]。熟化时间对拉伸强度、扯断伸长率和撕裂强度的影响见图4~图9。

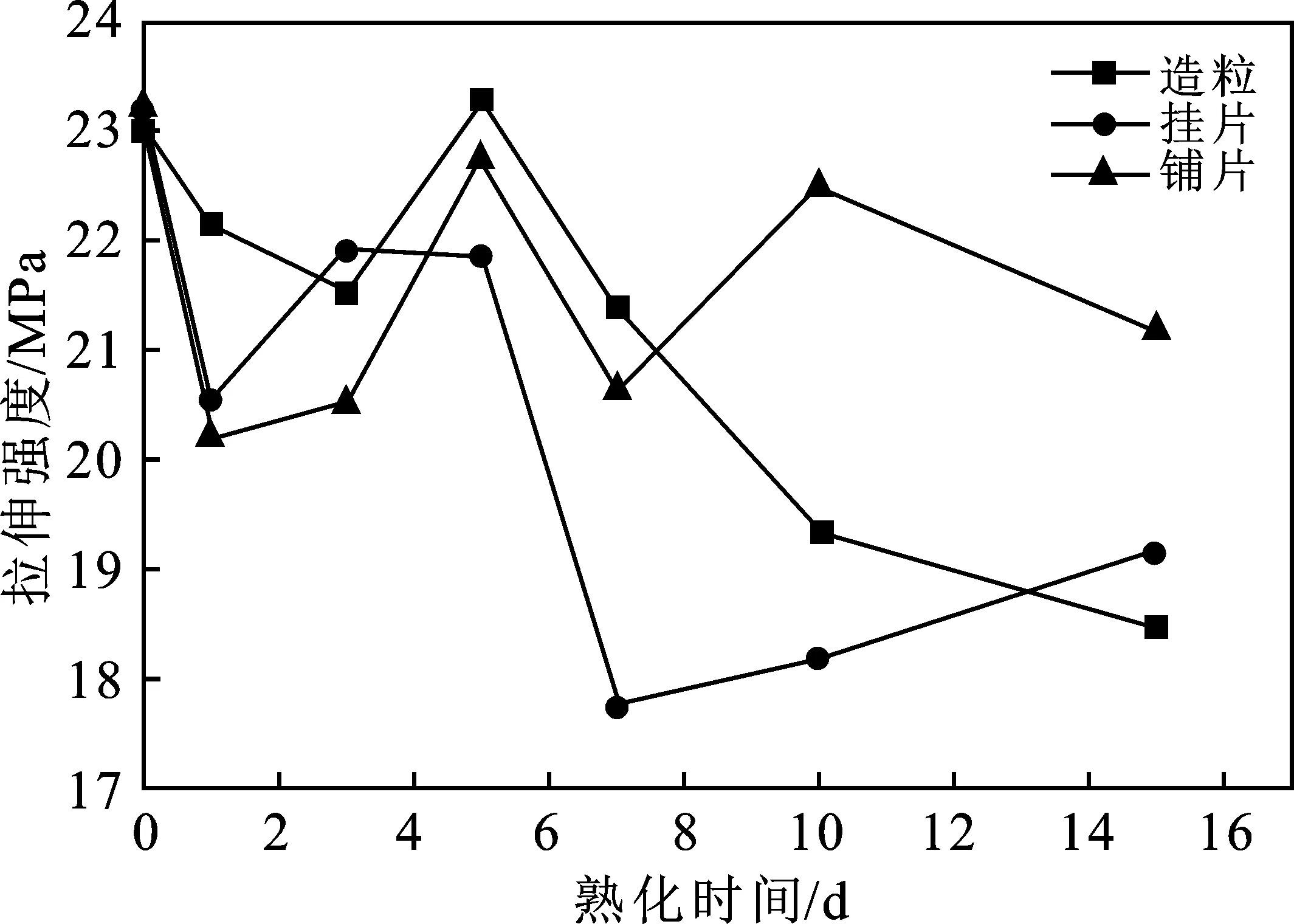

图4 熟化时间对拉伸强度的影响Fig.4 Effect of curing time on tensile strength

图5 熟化时间对老化后拉伸强度的影响Fig.5 Effect of curing time on tensile strength after aging

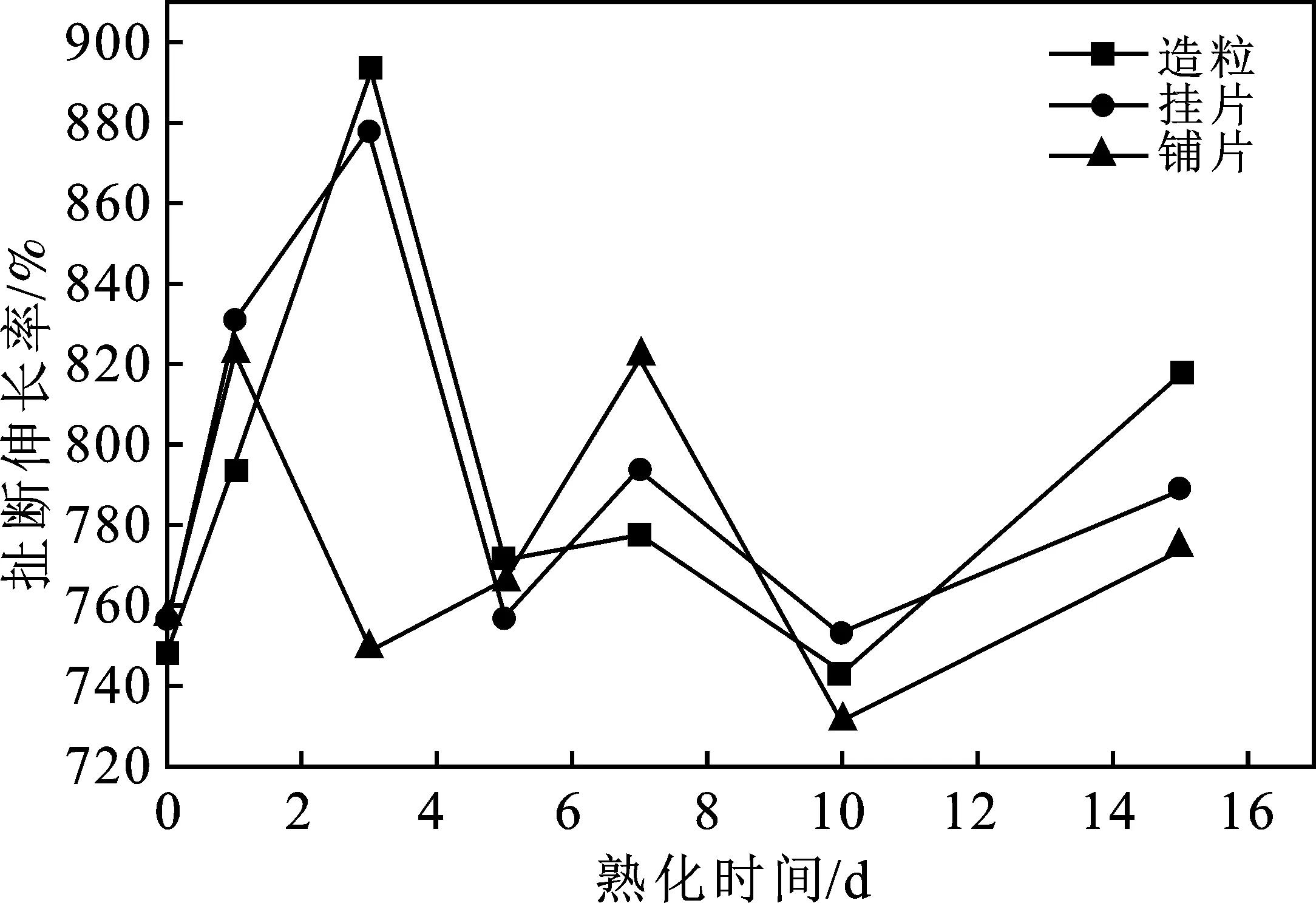

图6 熟化时间对扯断伸长率的影响Fig.6 Effect of curing time on elongation at break

图7 熟化时间对老化后扯断伸长率的影响Fig.7 Effect of curing time on elongation at break after aging

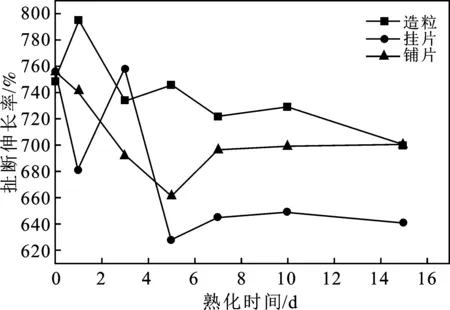

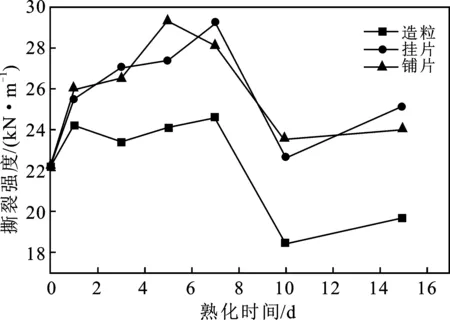

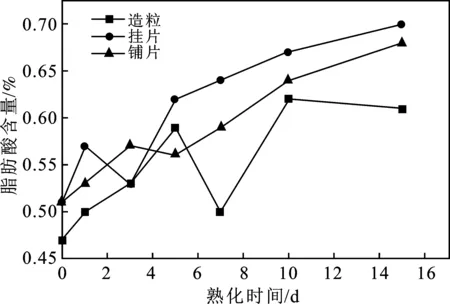

图8 熟化时间对撕裂强度的影响Fig.8 Effect of curing time on tear strength

图9 熟化时间对老化后撕裂强度的影响Fig.9 Effect of curing time on tear strength after aging

由图4~图9可知,天然橡胶的拉伸强度、扯断伸长率、撕裂强度快速提高,拉伸强度、扯断伸长率在第3 d达到峰值,拉伸强度造粒为22.15 MPa,挂片为25.93 MPa,铺片为24.74 MPa;扯断伸长率造粒为893%,挂片为878%,铺片为749%。挂片的撕裂强度在第7 d达到最大值29.26 kN/m,铺片则在第5 d达到最大值29.31 kN/m,然后缓慢的下降。挂片和铺片的性能比造粒的好,这是由于熟化初期,天然橡胶的网络结构以交联为主,这一点与P0和门尼粘度增加是一致的,这可以理解为顺式1,4-异戊二烯单元的长序列增长。

随着熟化时间的延长,天然橡胶氧化降解大于交联,脂质的氧化或降解可能会产生自由基,然后在空气中掺入氧气以形成过氧自由基[14],过氧自由基继而攻击橡胶链上的双键以产生大自由基,产生环氧基;反式1,4-异戊二烯单元,甲酰基,环状酯基(内酯)等异常基团相互反应,可与天然橡胶分子链交联[15-16]。当环氧基、反式1,4-异戊二烯单元添加到橡胶分子主链的骨架上时,可以减少顺式 1,4-异戊二烯单元的长序列长度。顺式 1,4-异戊二烯单元长序列长度的减少可能会抑制NR在拉伸时的结晶,即应变诱导结晶减少,性能下降。

撕裂强度老化后可能是因为高温引起凝胶粒子增多,交联于网络结构中,当撕裂发生时,在撕裂口处阻止了撕裂方向,致使撕裂方向的改变,撕裂强度反而有所增强。

2.4 非胶组分

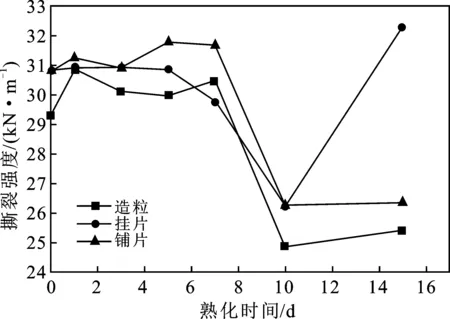

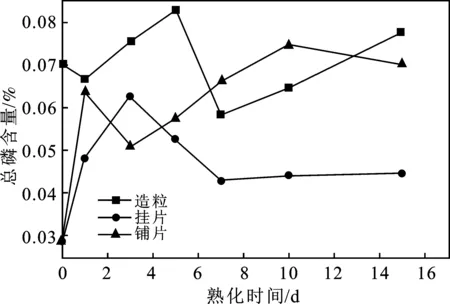

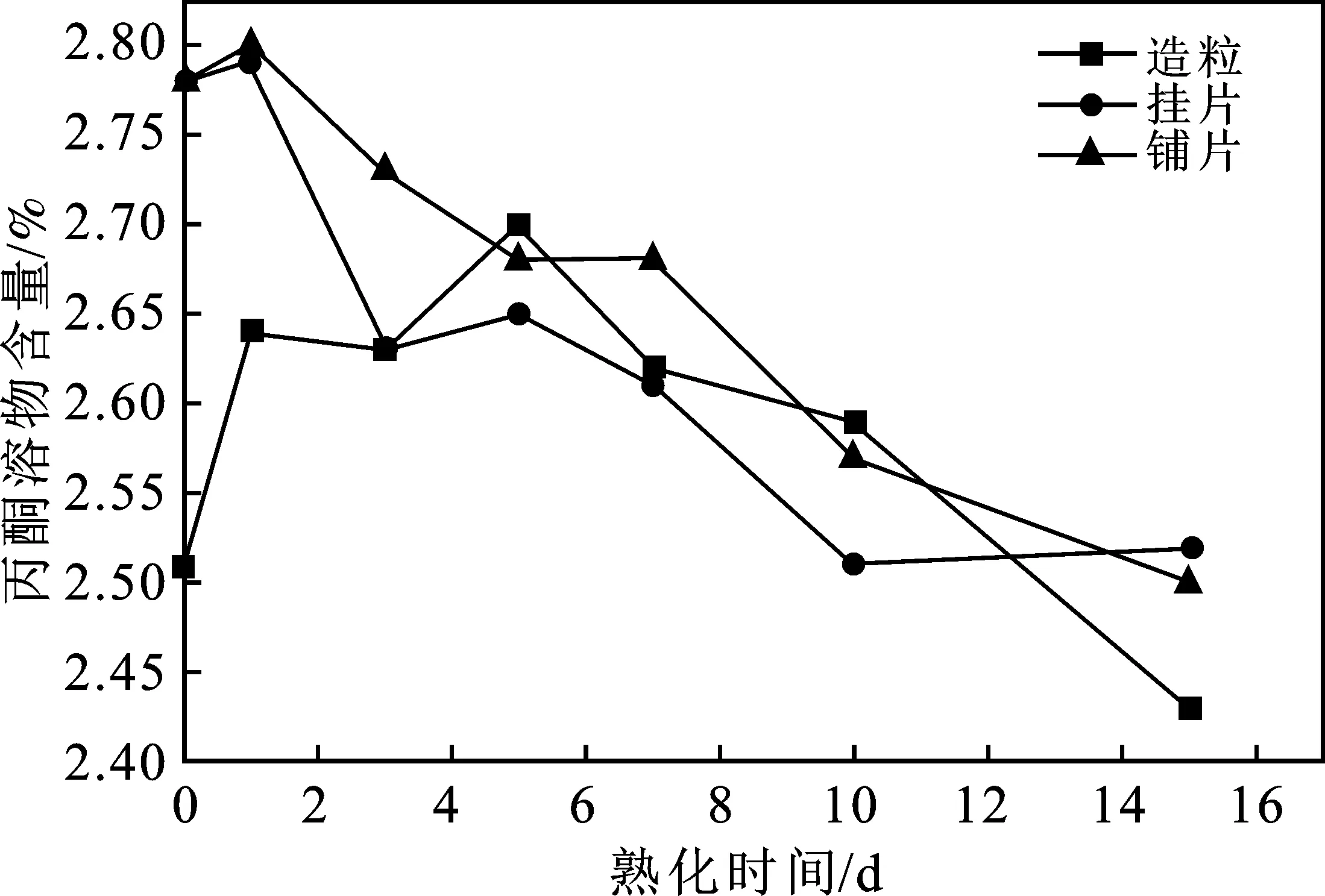

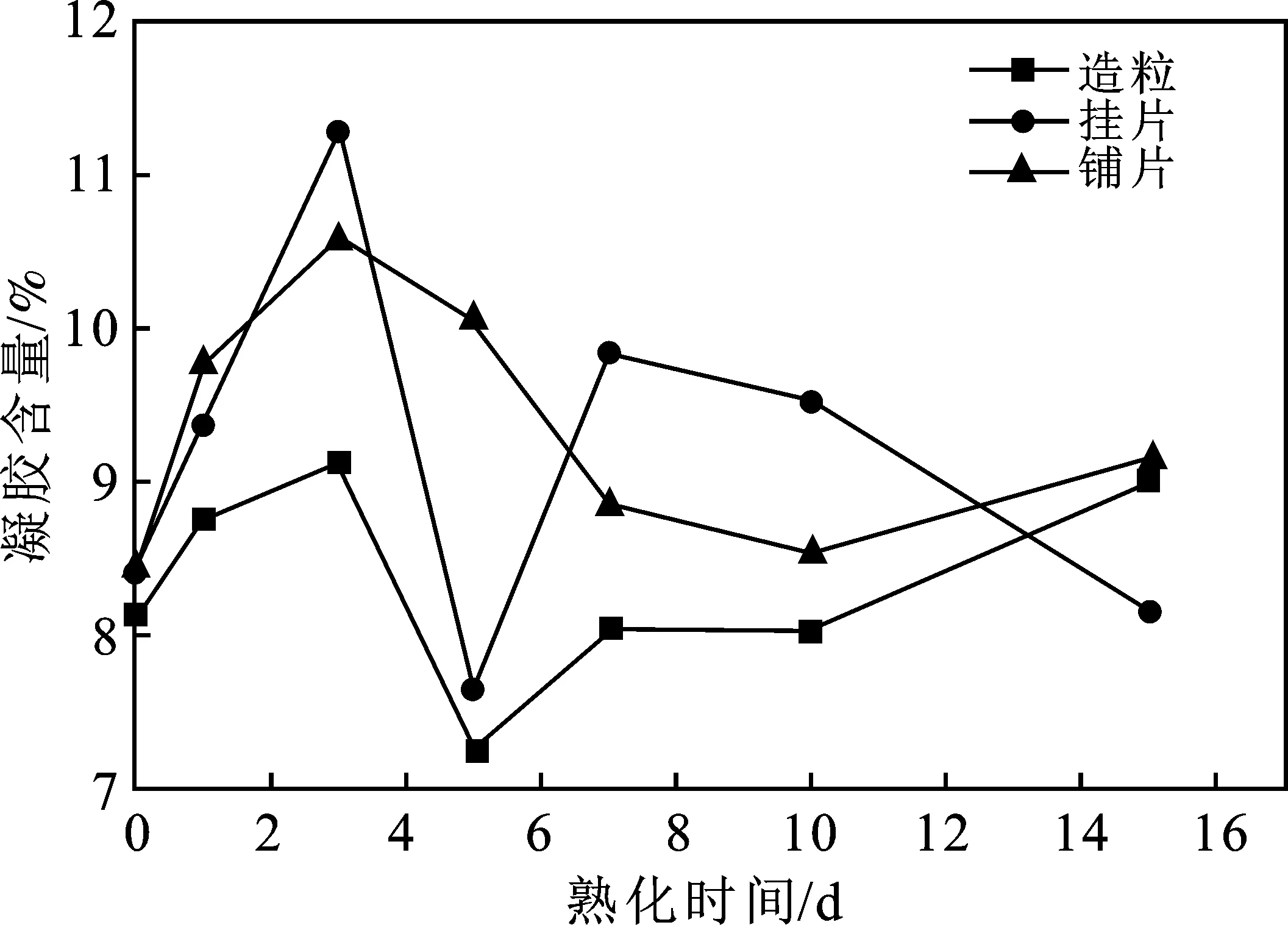

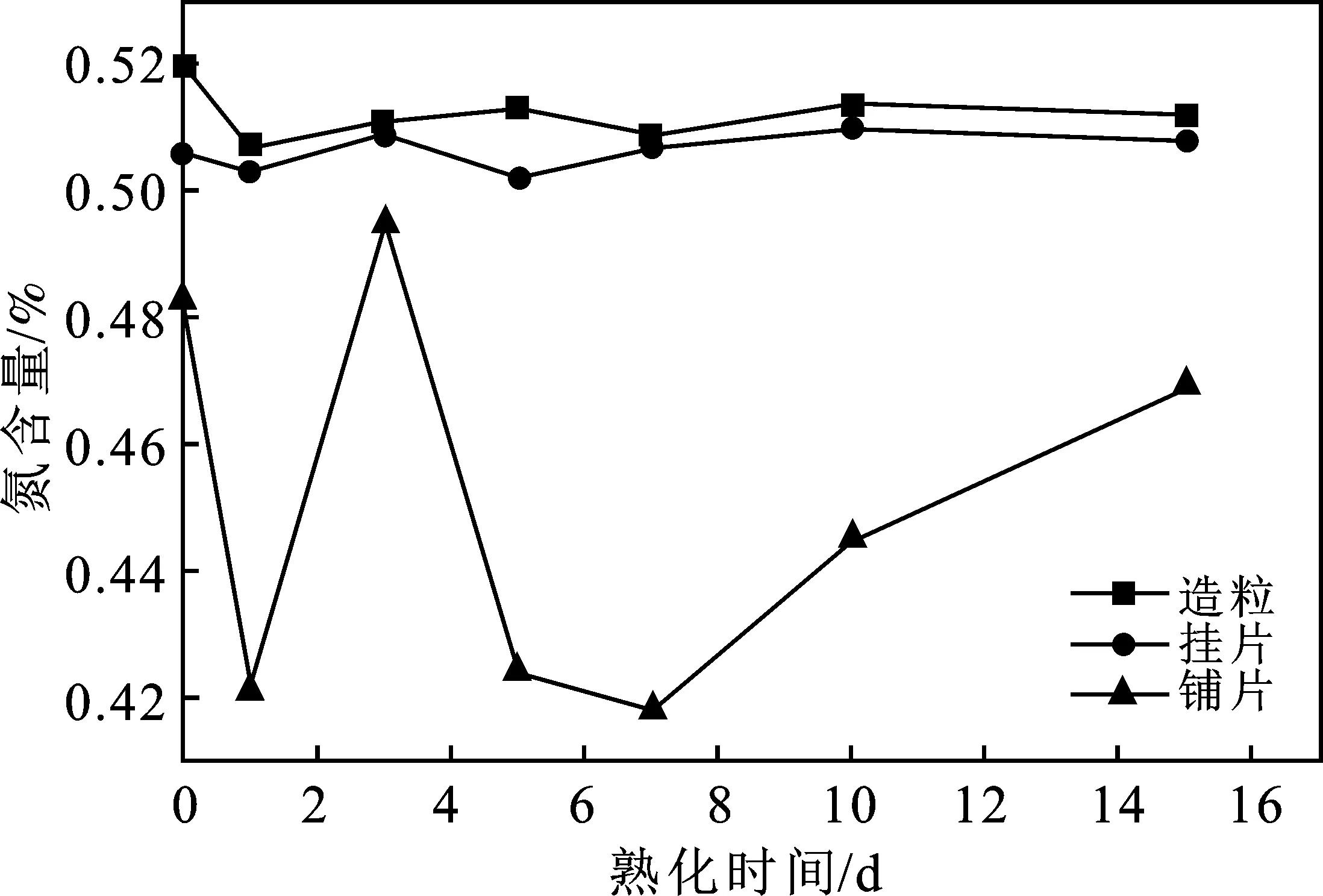

熟化时间对非胶组分的影响见图10~图14。

图10 熟化时间对总磷含量的影响Fig.10 Effect of curing time on total phosphorus content

图11 熟化时间对脂肪酸含量的影响Fig.11 Effect of curing time on fatty acid content

图12 熟化时间对丙酮溶物的影响Fig.12 Effect of curing time on acetone extract

图13 熟化时间对凝胶含量的影响Fig.13 Effect of curing time on gel content

图14 熟化时间对氮含量的影响Fig.14 Effect of curing time on nitrogen content

由图10~图14可知,三种制胶工艺制备天然橡胶中非胶组分随熟化时间的变化,总磷和凝胶含量是呈现波浪形的变化,丙酮溶物随着熟化时间延长而降低,有可能是被分解的原因,脂肪酸则是随着熟化时间的延长而不断的增加。有研究认为,在熟化过程中,凝胶的形成可能由两种类型的分支点组成;第一个是与橡胶链或游离磷脂有关的磷脂分子,磷脂通过分子中极性基团间的氢键作用,以胶束结构的形式而结合在一起,另一个交联点是蛋白质,其可以通过氢键形成。有文献认为,磷脂能促进橡胶硫化,并能提高力学性能[17]。赵勤修在研究中发现,增加磷脂量会导致丙酮溶物增加,氮含量没有显著变化,磷脂分解生成多种脂肪酸,脂肪酸增加,说明磷脂被分解的越多,凝胶粒子减少,橡胶的生胶的性能降低,这与我们的研究结果基本一致。

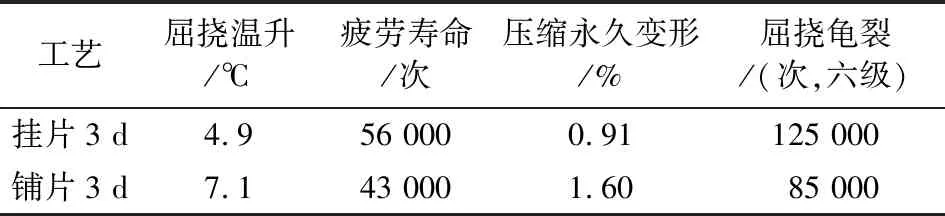

2.5 动态性能

根据力学性能、硫化时间,结合工艺参考,选取熟化3 d的天然橡胶进行动态性能表征,结果见表2。

表2 天然橡胶硫化胶的压缩屈挠和屈挠龟裂的变化情况Table 2 Changes of natural rubber vulcanizates in compression deflection and flex cracking

由表2可知,挂片工艺的屈挠温升、疲劳寿命、屈挠龟裂、压缩永久变形明显优于铺片工艺的橡胶,推测是由于挂片橡胶中脂类的结构更多趋向于团状,而铺片橡胶中脂类的结构更多趋向于片状,挂片橡胶压缩过程滞后反应较小,温升、压缩永久变形较低,疲劳寿命、屈挠龟裂较高,这点有待于进一步的探讨。

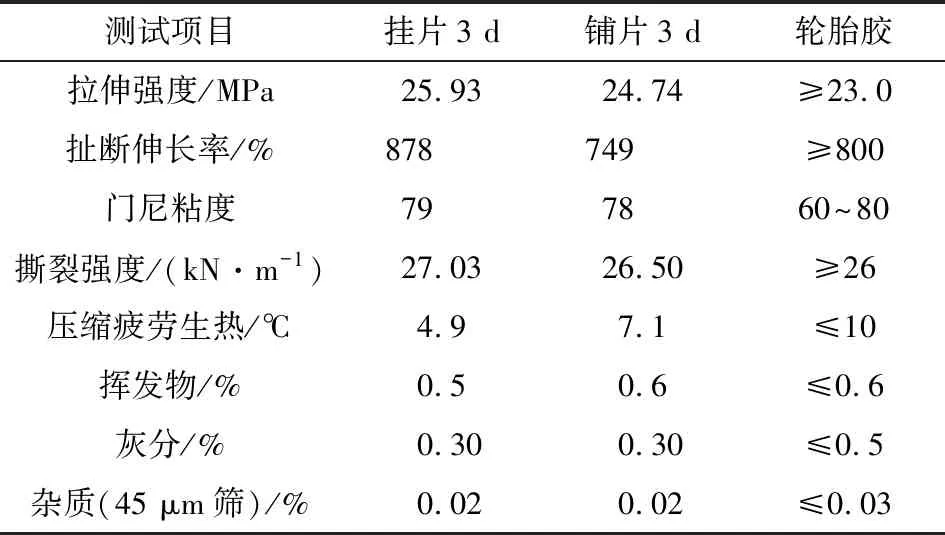

2.6 轮胎胶指标的对比

由表3可知,熟化3 d,挂片、铺片都能满足轮胎胶指标的要求,从而实现国产天然橡胶应用在轮胎生产。

表3 天然橡胶的各项指标与轮胎胶指标的对比Table 3 Comparison of the indexes of natural rubber and tire rubberr

3 结论

以微生物凝固天然橡胶胶乳,造粒熟化后的橡胶性能较差,挂片、铺片熟化的天然橡胶生胶的塑性初值、塑性保持率、门尼粘度、拉伸强度都能达到较高的值,其中以3 d挂片、铺片的最好,门尼粘度值78~79,P0值43、PRI值88~90,拉伸强度值24.74~25.93 MPa,撕裂强度值26.5~27 kN/m,扯断伸长率值749%~878%,三种工艺方式的橡胶性能挂片>铺片>造粒;硫化时间短,生产周期短,天然橡胶动态性能挂片优于铺片,改变目前的生产工艺,能进一步提高我国国产天然橡胶的质量,满足轮胎胶的要求。