含纳米纤维阴离子双子表面活性剂压裂液研究

胡杨,唐善法,2,樊英凯,胡睿智

(1.长江大学 石油工程学院,湖北 武汉 430100;2.长江大学 非常规油气湖北省协同创新中心,湖北 武汉 430100; 3.河南油田石油工程技术研究院,河南 南阳 473132)

抛开成本的影响,耐温性成为阻碍清洁压裂液(简称VES)推广应用的重要原因之一。因此,如何提高VES压裂液的耐温性显得尤为重要[1-2]。阴离子双子型VES压裂液不仅具有常规VES压裂液的优点[3-8],而且克服了阳离子型VES压裂液的缺陷[1-2],是未来VES压裂液发展的方向。研究表明,在VES压裂液中加入纳米粒子[9-10]、有机醇[11]可以提高VES压裂液的耐温性,但效果不显著。表面带有特殊结构的纳米纤维用于提高黏弹流体耐温性具有很大的优势[12]。因此,本文以自制阴离子双子表面活性剂为增稠剂,考虑加入有机醇NA、纳米纤维,构筑出耐温VES压裂液,并研究其耐温增黏机理,最后评价其性能。

1 实验部分

1.1 材料与仪器

磺酸盐双子表面活性剂(简称DS18-3-18,纯度>95%),实验室自制;纳米纤维(简称CNF,长度 0.5~3 μm,宽度10~50 nm)、有机醇NA(有效浓度90%)、瓜胶均为工业品;氯化钠、氯化钾、氯化钙、氯化镁、硫酸钠、碳酸氢钠均为分析纯;20~40目陶粒(视密度2.66 g/cm3,圆度0.88),由巩义市万丰磨具磨料有限公司提供;煤油,市售。

Physics MCR301界面流变仪;FA2004精密电子天平(精确值0.000 1 g);DC-2006低温恒温槽;HH-8型恒温数显水浴锅;78-1磁力加热搅拌器;GW-1004-40TL超声波分散仪;S4800场发射扫描电子显微镜;上海风褚FD-1D-50冷冻干燥机;EMS150R离子溅射喷镀仪;岩心驱替装置(包括恒速恒压泵、恒温箱、中间容器、六通阀、岩心夹持器等),由海安县石油科研仪器有限公司提供。

1.2 溶液配制

1.2.2 DS18-3-18溶液配制 称量所需DS18-3-18加150 mL模拟地层水倒入200 mL烧杯,磁力搅拌溶解,充分溶解加入200 mL容量瓶定容,放置备用。

1.2.3 助剂+DS18-3-18溶液的配制 量取所需4%DS18-3-18溶液,加入一定量有机醇NA、纳米纤维,磁力搅拌溶解,放入超声波分散仪中振荡分散1 h,静置10 h得到含纳米纤维材料的混合流体。

1.3 实验方法

1.3.1 流变测试 利用流变仪在实验设定的温度、剪切速率下测试所配制流体流变性能。

1.3.2 电镜扫描测试 将配制流体加热到实验温度(90 ℃),快速放入液氮中冷冻,冷冻完成后在冷冻干燥机中干燥,最后取小样制备扫描电镜所需样品,最后利用扫描电镜对样品进行观察。

1.3.3 性能评价 参照石油天然气行业标准SY/T 6376—2008《压裂液通用技术条件》、SY/T 5107—2005《水基压裂液性能评价方法》对耐温清洁压裂液的耐温抗剪切性能、黏弹性能、悬砂性能、破胶性能、岩心伤害进行评价。

2 结果与讨论

2.1 耐温清洁压裂液构筑

2.1.1 有机醇NA质量分数对4%DS18-3-18溶液黏度的影响 DS18-3-18质量分数已进行了优选[13],确定质量分数为4%,后续实验均在此基础上开展。在90 ℃、剪切速度170 s-1下,研究了有机醇NA质量分数变化对4%DS18-3-18溶液黏度的影响,结果见图1。

图1 有机醇NA质量分数对4%DS18-3-18溶液黏度的影响Fig.1 The influence of NA content of organic alcohol on the viscosity of 4% DS18-3-18 solution

由图1可知,随着有机醇NA质量分数增加,溶液黏度先增大后降低。有机醇NA质量分数为3%时,溶液黏度增至15.1 mPa·s,这是由于有机醇NA的疏水端嵌入胶束内部,醇羟基分子内部以及与水分子间形成较强的分子间作用力,增大了DS18-3-18在溶液中自组装形成的片状胶束尺寸,使得蠕虫状胶束结构更加稳定,表现为DS-18-3-18溶液黏度大幅度增大;过量的有机醇NA加入使得胶束结构被破坏,使得溶液黏度有所下降[14]。因此,3%有机醇NA与4%DS18-3-18具有良好的协同耐温增黏效果,但未满足清洁压裂液的施工要求,可将其复配体系(4%DS18-3-18+3%有机醇NA)作为研究添加纳米材料的基液,进一步研究提高其耐温增黏性能。

2.1.2 纳米纤维加量对4%DS18-3-18溶液黏度的影响 在90 ℃、剪切速度170 s-1下,研究了纳米纤维(CNF)质量分数变化对4%DS18-3-18溶液黏度的影响,结果见图2。

图2 CNF质量分数对4%DS18-3-18溶液黏度的影响Fig.2 The effect of CNF mass fraction on the viscosity of 4% DS18-3-18 solution

由图2可知,随着CNF质量分数增加,4%DS18-3-18溶液黏度先增加后降低。其中CNF质量分数为0.02%时,溶液的耐温增黏性最好,溶液黏度升高了2.5倍。当0.02%纳米纤维CNF加入溶液后,CNF与4%DS18-3-18形成的胶束结构缠绕更加紧密,使其胶束尺寸增大,导致其溶液黏度增高;加入过量的纳米材料后,纳米材料团聚严重,分散不均导致其黏度降低[15]。

2.1.3 CNF对复合溶液耐温增黏的影响 在90 ℃、剪切速度170 s-1下,将0.02%CNF加入 4%DS18-3-18+3% 有机醇NA基液中,考察二者协同增黏效果,结果见图3。

图3 CNF对复合溶液耐温增黏效果Fig.3 The effect of CNF on temperature resistance and viscosity increase of composite solution

由图3可知,4%DS18-3-18+3%有机醇NA体系中加入CNF后,复配体系的黏度有较大提升,在100 ℃时黏度依然有21 mPa·s,相比单一组分和4%DS18-3-18+3%有机醇NA都有较大的提升,CNF和有机醇NA在加入DS-18-3-18有较好的协同性。因此,确定耐温清洁压裂液基本构成为 4%DS18-3-18+3%有机醇NA+0.02%CNF复合体系,并评价其相关性能。

2.2 溶液耐温增黏机理研究

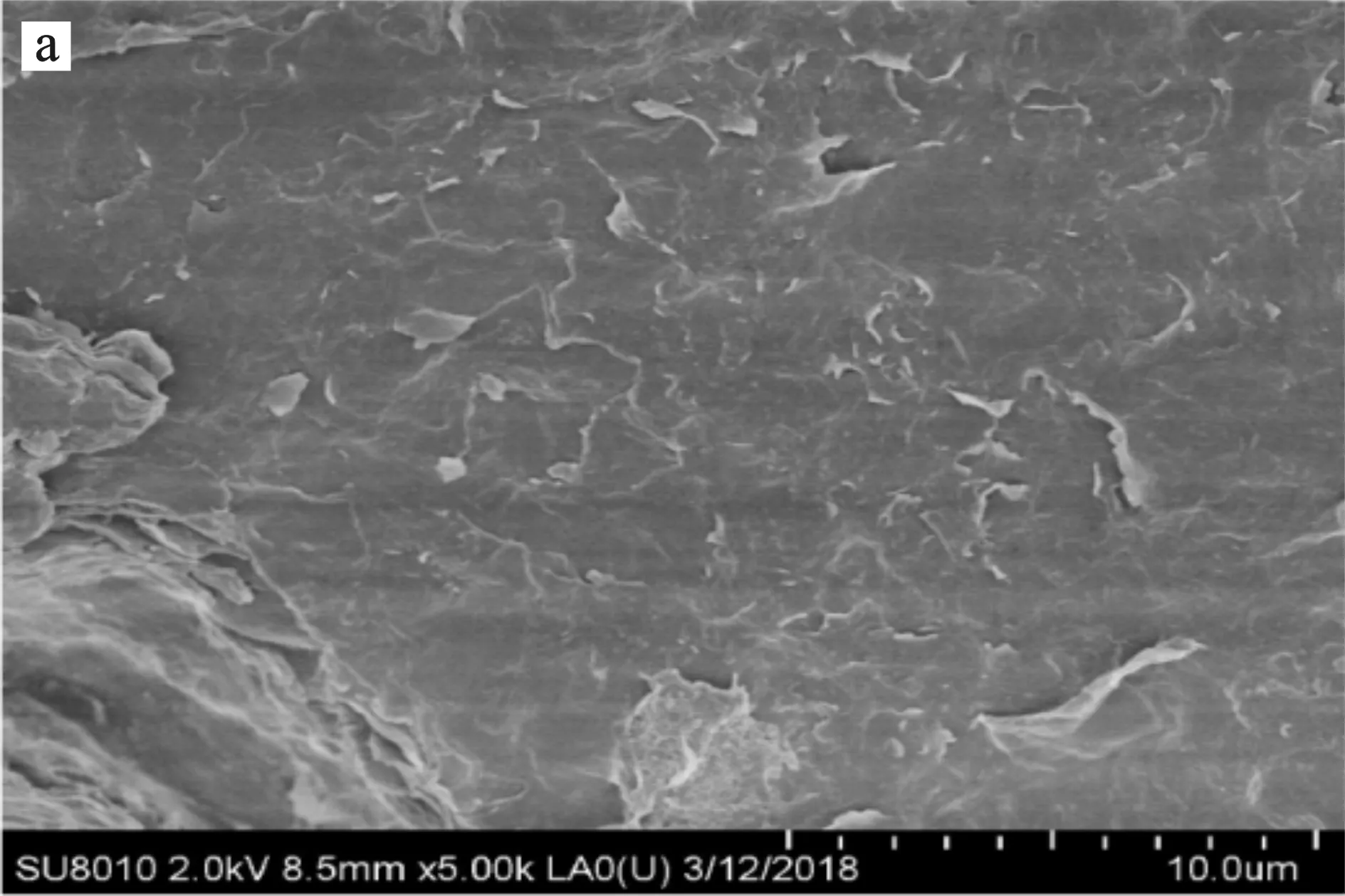

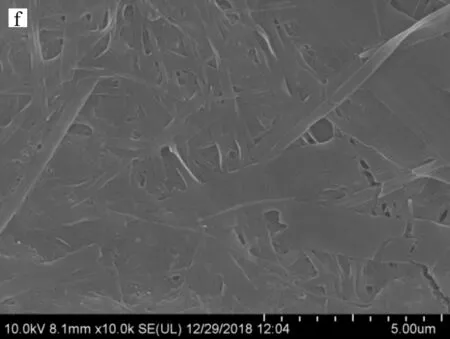

在90 ℃条件下,对添加助剂的4%DS18-3-18溶液进行电镜扫描分析,结果见图4。

图4 添加助剂的DS18-3-18溶液微观结构Fig.4 Microstructure of DS18-3-18 solution with additives a.4%DS18-3-18;b.有机醇NA;c.4%DS18-3-18+3%有机醇NA;d.0.02%CNF;e.4%DS18-3-18+0.02%CNF;f.4%DS18-3-18+3%有机醇NA+0.02%CNF

由图4可知,加入助剂对DS18-3-18溶液胶束微观结构及黏度具有显著的影响。有机醇NA的加入使DS18-3-18溶液片状胶束结构逐渐变大,胶束缠绕更加紧密,并且逐渐形成了层状结构,胶束尺寸逐渐增大,使得溶液黏度升高。CNF的加入使得DS18-3-18溶液胶束形成复杂的网状结构,增大了溶液黏度。同时加入有机醇NA和CNF后,二者互相穿插交错,使得DS18-3-18溶液的胶束结构更加致密,胶束网络结构更强,尺寸更大,溶液的耐温增黏性得到显著提升。

2.3 复合清洁压裂液性能评价

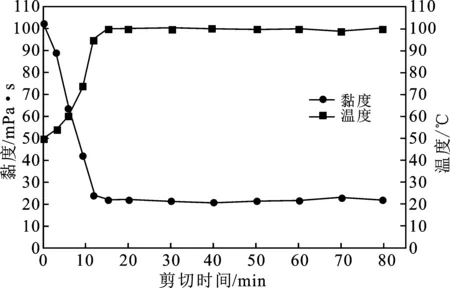

2.3.1 耐温抗剪切性能 利用流变仪在170 s-1条件下,设置温度15 min内从50 ℃升至100 ℃,测试复合清洁压裂液的耐温抗剪切性能,结果见图5。

图5 压裂液体系抗温耐剪切性能Fig.5 Temperature and shear resistance of fracturing fluid system

由图5可知,随着温度升高,清洁压裂液体系的黏度开始下降。耐温清洁压裂液体系在100 ℃下剪切80 min后黏度仍保持在22 mPa·s左右,说明该清洁压裂液体系具有较好的耐温抗剪切性能。

2.3.2 黏弹性能 确定清洁压裂液的线性黏弹区,固定扫描频率(f=1 Hz),进行应力扫描测试,结果见图6。

图6 模量与应力扫描之间的关系Fig.6 Relationship between modulus and stress sweep

由图6可知,当应力σ<0.6 Pa时,压裂液的模量不随扫描应力变化,且弹性模量(G′)大于黏性模量(G″),表明清洁压裂液具有较好的弹性。

在扫描应力σ=0.1 Pa的条件下进行频率扫描,结果见图7。

由图7可知,随着扫描频率的增加,阴离子双子表面活性剂清洁压裂弹性模量(G′)与黏性模量(G″)均逐渐增大,频率小于6.4 Hz时,G″>G′,溶液以黏性为主;频率继续增大,G′>G″,溶液由黏性转变为弹性,黏弹性不随频率发生变化,可满足压裂过程中的携砂要求。

图7 模量与频率扫描之间的关系Fig.7 The relationship between modulus and frequency sweep

2.3.3 悬砂性能 将清洁压裂液装入100 mL的量筒中,并将量筒放置在一定温度的水浴锅中加热,加入1粒陶粒,用秒表记录陶粒沉降至量筒底部所消耗的时间,计算出沉降速度,重复3次,取平均值,结果见表1。

表1 清洁压裂液的携砂性能Table 1 Sand carrying performance of clean fracturing fluid

由表1可知,随着温度的升高,清洁压裂液的黏度逐渐下降,支撑剂沉降速度加快,温度到100 ℃时,平均沉降速度为4.19 cm/min。研究表明[16],单粒支撑剂可接受的沉降速度范围为0.5~5 cm/min,沉降速度>5 cm/min为较差或不可接受的支撑剂沉降速度。因此,该清洁压裂液满足压裂液的携砂性能要求,具有较好的携砂性能。

2.3.4 破胶性能 将配制好的复合压裂液分别与煤油和水以1∶1的比例混合后,用流变仪测定溶液黏度随时间的变化,剪切速度170 s-1、温度100 ℃。接着在25 ℃下测试破胶液的表面张力,并测试其残渣含量,结果见表2。

由表2可知,以煤油为介质的破胶效果优于水介质,在短时间内可快速且彻底的破胶。但2种介质都能在10 min内实现快速彻底破胶,使其返排液黏度低于1 mPa·s(100 ℃),破胶液表面张力较低,且破胶液无残渣,达到了较好的破胶效果。因此,正常生产时,产出液中含水、含油即可使复合压裂液快速自动破胶,黏度快速下降,残液可与产出液一同产出,对储层和裂缝伤害较小。

表2 不同介质破胶情况Table 2 Different media breaking conditions

2.3.5 岩心伤害实验 利用岩心驱替装置考察了瓜胶压裂液和复合清洁压裂液对岩心的伤害情况,结果见表3。

表3 岩心伤害实验结果Table 3 Core damage test results

由表3可知,与瓜胶压裂液相比,复合清洁压裂液对低渗岩心伤害程度很小,岩心伤害率小于10%。因此,研制的复合清洁压裂液可应用于低渗透储层。

3 结论

(1)室内研究表明,有机醇NA和纤维素纳米纤维(CNF)可显著提升DS18-3-18溶液的耐温性能,同时二者可协同增加溶液的耐温性,构筑出复合耐温清洁压裂液体系:4%DS18-3-18+3%有机醇NA+0.02%CNF。

(2)有机醇和CNF的加入使得DS18-3-18溶液胶束结构缠绕更加紧密,胶束尺寸增大,增强了溶液的耐温增黏性能。

(3)复合清洁压裂液可耐100 ℃,黏弹性高,携砂能力强,破胶效果好,对岩心伤害小,可有效降低储层伤害。