全自动键合机送线装置研究

常 亮,孙 彬,徐品烈,种宝春

(中国电子科技集团公司第四十五研究所,北京100176)

全自动引线键合机是半导体键合生产工艺的关键设备,其送线装置主要采用自动模式将金丝从线轴中拉出,并将其稳定送达键合劈刀尖端。为了使键合机能够稳定焊线,每次送入的金线长度要求相同,并且在送线过程中要求传输流畅,不能发生金线缠绕及损伤。因此,送线装置对金线传输路径、传输阻力和张紧力等都提出了很高的要求。

1 自动引线键合工艺流程及送线要求

引线键合的目的是将金属引线的两端分别与芯片和管脚焊接从而形成电气连接。在键合过程中,引线在超声能量、压力或热量的共同作用下,与焊盘金属接触并发生原子间扩散而达到键合的目的。

自动引线键合工艺过程主要由图像识别(自动搜索)、第一点焊接、自动拉弧(弧线算法程控)、第二点焊接、线尾预留(程控自动送线)和自动打火(仅球焊具备)等组成,键合过程如图1所示。

图1 自动引线键合工艺(球焊工艺)

自动键合机的送线和焊接工艺紧密相连,其关键工艺点在于:(1)在一焊点完成超声波焊接并拉弧度过程中,为使弧度按照程控轨迹形成弯曲,劈刀内部的金线需要处于张紧状态;(2)在整个焊接过程中,送线装置需要保持金线的移动顺畅,同时,需保证金线进给的启停可控;(3)需要实时对金线进行监测,避免因金线断裂造成的键合损失;(4)送线及尾丝的长短一致性要求高,这就要求送线全程处于轻摩擦或无阻力状态,同时,自动检测功能要求准确可靠。送线装置在键合工艺中的应用如下图2所示。

图2 送线装置在键合工艺中的应用

2 送线装置的结构组成

送线装置主要为了实现金线的低阻力传输和恒定张紧力传输,根据全自动键合的工艺要求,送线装置主要由线轴、换向轴、空气导向器、张紧装置等组成,如图3所示。其中,标准线轴的直径为48 mm,由步进电机驱动,主要作用是旋转送线,为满足引线键合高速、频繁启停的要求,步进电机需要具有较好的速度响应能力[1]。线轴送线后,金线通过换向轴换向,同时产生一定的张紧力,换向轴的主要作用是控制金线的路径,消除线轴缠绕后产生的曲向力。经过换向轴后,金线进入空气导向器,由空气导向器吹气将金线浮起,并利用形成的气旋将金线吹高,形成辅助线弧,预存储一定量的金线,同时,由于金线处于空气气旋内,与前端路径产生的摩擦力得到消除。由于送线空间较为狭小,一般在空气导向器中安装检测传感器,用于检测金线的进给情况。张紧装置的作用则是利用真空将金线拉紧,保证金线在劈刀内的垂直。在焊线过程中,拉紧的金线通过气流控制配合键合头运动形成焊接弧线。

图3 送线装置的结构组成

3 送线装置的功能及实现

全自动键合机送线装置的主要功能是稳定的将金线从线轴经过多种机构配合送到键合劈刀的末端,另外,由于全自动键合机键合速度极快,需要送线装置在极短的时间内响应并能够高精度的进行金线传输。送线的关键是实现金线高速度低阻传输和恒定张紧力控制,由此要求送线加速度≥1 g(g为重力加速度);金线传输的最大阻力≤8.0×10-4N[2]。因此,对整个送线系统的传输路径、送线阻力、张紧力及送线精度都提出了很高的要求。

由于步进电机只有周期性误差而无累计误差,其在速度和位置控制等方面的性能优异;同时,送线系统电机要求频繁启停,对电机响应速度的要求较高。为实现上述功能,设计上采用高速度响应的步进电机驱动线轴。

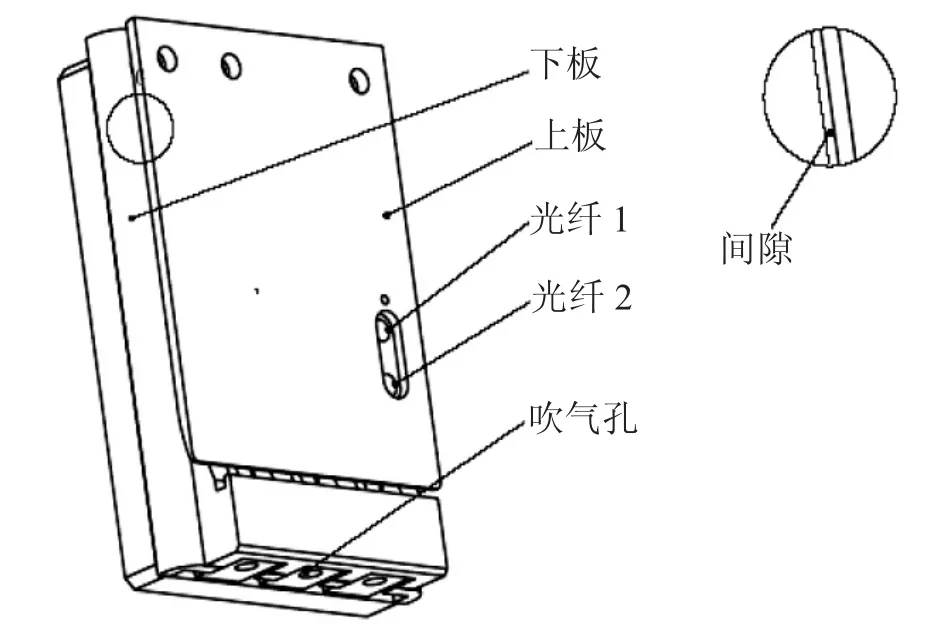

为了适应高速全自动键合需求,空气导向器采用气体导轨和非接触光纤探测器进行导向和测量,其中,光纤探测器选用高反应速度、反射型光纤;设计空气导向器时主要采用气浮原理(如图4所示),金线传输时经过上板和下板之间的间隙,在金线传输的同时高压气体经过吹气孔进入间隙把金线浮起,减少金线和上下板的接触,光纤1和2检测金线的位置并判断是否送线。上板和下板加工时采用精密磨削和抛光技术,使表面光洁度达到0.2μm以下,以保证送线通畅。

图4 空气导向器

张紧装置为适应高速全自动送丝系统,设计为真空张紧装置。它位于线夹的上方,通过真空气路形成腔体负压,把腔体内通过的金线拉直,从而确保金线从线夹到劈刀均处于张紧状态。设计张紧装置时主要采用陶瓷精密铸造技术和空气动力学原理,金线经过张线器的几个腔体传输到劈刀,由于腔体直径只有几十微米,且要求腔体表面光洁度达到0.2μm以下,所以一般的小孔加工技术不能满足要求,如钻削表面比较粗糙,电火花加工存在边界不规则问题,激光打孔则存在小孔边缘烧灼问题,采用陶瓷铸造技术,可以满足要求[3]。张紧装置的张线原理(如图5所示):气管1吹气,气管2关闭,高压气体经腔体2经楔形口进入腔体3,经腔体5排出,这时在腔体1形成压降,金线被从上向下抽进张线器,然后关闭气管1,打开气管2,高压气体经腔体4进入腔体3,最后经腔体1排出,在这过程中形成从下向上张紧金线的力。

4 送线张紧力对键合质量的影响

在引线键合机的送线系统中,空气导向器和张紧装置都是利用气体使金线张紧,但由于金线较细,气流引导致使传输路径复杂多变,金线在到达劈刀时会产生摆动,从而对键合质量造成影响。为消除这种影响,需要对金线在键合循环过程中的状态进行分析,从而找出送线装置送线过程中的影响[4]。

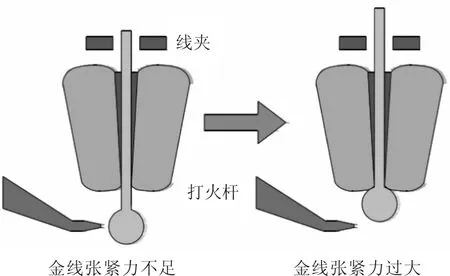

首先,金线从驱动线轴中被送出,通过换向轴、空气导向器、真空张紧装置、线夹,最后通过劈刀并预留固定的线尾长度进行高压打火成球。此时,线夹打开,金球在真空张紧装置的作用下向上运动,由于金球直径大于劈刀口孔径,金球被卡在劈刀尖并通过劈刀口圆锥孔定位。此过程中,如果金线不发生由气流产生的摆动,则金球可以良好的定位在劈刀口内孔中心,焊接时即可保证键合第一点的球形状规则、键合力稳固。可是当空气导向器、真空张紧装置内通过的气流对金线产生影响,金线的张紧力不足时,会造成金线空间位置不稳定,金球在劈刀口位置摆动,键合时的球焊点就会偏移,同时,键合力的稳定性也较差,从而严重影响键合质量。而金线张紧力过大,则会导致金球嵌入劈刀内部,造成金线断裂以及劈刀堵塞的问题,如图6所示。

图6 金线张紧力因素影响

其次,当第一点键合完成后,劈刀带动金线向上运动,按拉弧程序设定的轨迹上升到最高位置,同时线夹关闭,按照送线装置预送的金线长度进行弧线运动,劈刀按照相应轨迹下降到第二焊点处,在两焊点间形成线弧(见图7)。在此过程中如果金线张紧力不足则会造成送丝过多,在拉弧过程中无法形成稳定精确的弧线形状,从而导致拉弧失败或弧度偏移,从而造成多根金线短接,造成产品失效。如果张紧力过大,则会在劈刀上升过程中产生“缩线”现象,同样由于无法精确定位金线拉弧长度从而导致拉不起弧,进而键合失败。

图7 全自动键合机拉弧过程

最后,第二焊点焊接完成后,线夹打开,劈刀会带动金线向上移动到预设高度,此时,线夹闭合,劈刀则继续上升,将金线从第二键合点根部拉断,预留一段线尾,为下一循环高压打火做准备(见图8)。在形成线尾时,金线张紧力不足则会造成预留线尾过长,造成打火短路或第二循环高压打火成球过大,进而形成恶性循环,导致键合失效。如果金线张紧力过大则预留线尾过短,这会造成金线烧球过小或因打火距离过大导致打火失败。更严重者是当金球过小时第二循环第一点键合后金球缩入劈刀孔内,从而堵塞劈刀,造成键合机停工,严重影响键合效率。

图8 第二焊点断线

5 送线装置的结构优化

5.1 空气导向器的优化

流体从孔口、管嘴或缝隙中连续射出一股具有一定尺寸的流束,射到足够大的空间去继续扩散的流动,称为射流。射流具有以下特点:(1)无论哪种射流,提高射流初速度和增大出口尺寸,都会增加射流的射出能力;(2)在射流初速度和出口尺寸相同的条件下,扁长方形截面的射流要比圆截面的射流具有较大的射出能力[5];由于在引线键合机的送线系统中,金线进入空气导向器,由空气导向器吹气将金线浮起由于金线处于空气气旋内,可以消除前端路径产生的摩擦力。

因此,根据气体射流的特点,合理设计气体喷口的截面形状,保证金线在传输过程中不发生剧烈振动,受力尽量平稳,可以提高金线在送线系统中的稳定性[6]。

5.2 真空张紧装置的优化

金线从气体导轨传送到线夹时由于距离较长且金线高频振动而发生摆动,通过真空张紧装置可以给金线以导向作用,同时真空张紧装置对金线提供向上的作用力,进一步将金线拉紧,使劈刀里的金线处于张紧状态。由于金线在真空张紧装置里受力是因为气体具有黏滞性,当真空张紧装置的形状确定后,真空张紧装置内气体对金线的作用力和真空度的成正比,一定直径的金线在张紧装置内所受的轴向力仅与压差有关。通过改变和调整送线装置的气动系统从而使张紧装置的真空度达到一个合理的稳定值,可以降低金线在张紧装置内的摆动,从而提高键合稳定性。

6 结束语

全自动键合机是半导体后封装工序中的关键设备,其性能直接影响键合质量和键合效率,进而影响半导体芯片的质量。对自动键合机送线装置的研究有助于提高芯片键合的质量和效率,具有重要的实际意义。