遗传规划提取优化特征在轴承寿命预测中的应用

王豪 董广明 陈进

摘要: 在滚动轴承故障诊断领域中,针对轴承剩余寿命预测这一关键问题,提出了一种基于GP(遗传规划)提取特征的方法,该方法将多个特征组合为一个特征树,实现多维输入到一维输入的转换,并用改良的适应度评价特征树的优良性,经过反复迭代,最后输出适应度最大的特征树,该特征树对应的特征值曲线在时域上最接近线性变化,将其作为一个独立的特征,称为优化特征。最后利用轴承全寿命振动信号,以优化特征为模型预测轴承剩余使用寿命,验证了算法预测的准确性。

关键词: 故障诊断; 滚动轴承; 特征提取; 遗传规划; 寿命预测

中图分类号: TH165+.3; TH133.33 文献标志码: A 文章编号: 1004-4523(2021)03-0626-07

DOI:10.16385/j.cnki.issn.1004-4523.2021.03.021

引 言

寿命预测是轴承状态性能评估的关键部分,常见的寿命预测方法可以分为两大类:(1)基于物理模型的预测方法;(2)基于数据驱动模型的预测方法[1]。

基于物理模型的预测方法一般预测精度较高,但是要对滚动轴承建立一个准确的物理模型是很困难的,因此基于数据驱动模型的寿命预测方法得到了深入研究。目前有許多基于数据驱动模型预测轴承寿命的方法,例如基于多尺度变异粒子群优化多核最小二乘?支持向量机(MK?LSSVM)的方法[2],基于深度置信网络的全参数动态学习方法[3],自组织神经网络和BP神经网络方法[4],以及基于多评价标准有效性分析、核主成分分析(MCEA?KPCA)建立的模型[5]等。

对于轴承寿命预测,选择合适的特征非常关键,比如利用离散小波变换进行时频分析提取特征[6];将训练后的分类器作为特征,从而使特征选择扩展到分类器集成简约,通过分类器预测寿命[7];基于二等分聚类的快速半监督学习算法提取特征[8];以及基于广义数学形态颗粒的特征提取方法[9]。

但是这些算法需要高维度特征,预测模型算法复杂度较高,阶次选择复杂,很容易产生过拟合。Liao[10]提出用GP算法提取单调变化特征组合用于预测轴承寿命,但特征组合的线性度较差。本文对其算法进行改进,提出一种可提取具有较好线性度的特征组合方法,提取的特征组合称为优化特征,用优化特征作为模型预测轴承剩余寿命。此预测模型可以看作是一个线性模型,随着时间的增加,模型在时域上线性变化,因此可以预测模型达到阈值的时间,即实现寿命预测。算法在轴承全寿命实验中得到了验证。

1 问题的提出及解决思路

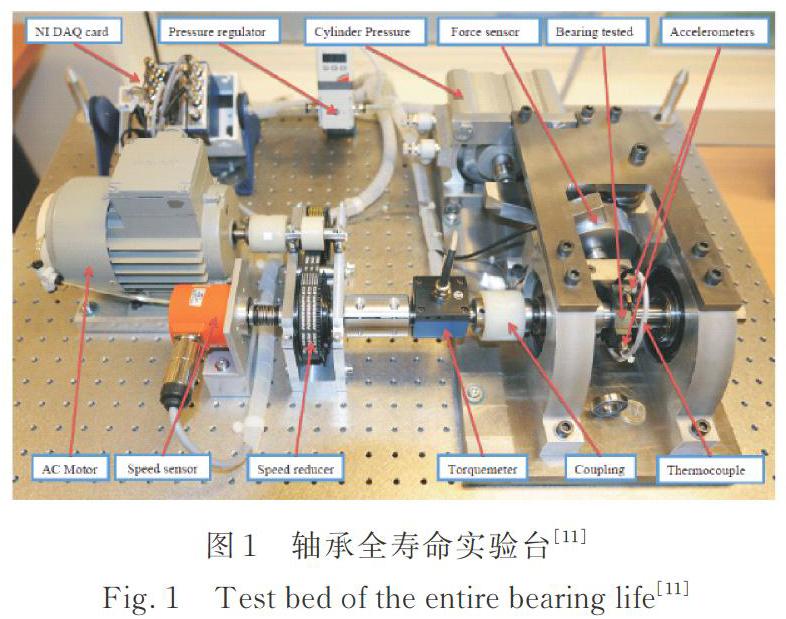

本文使用的轴承数据是2012年的IEEE PHM数据挑战赛提供的数据[11],实验台可以在不变或者变化的工作条件下加速轴承退化,并且在线收集监控数据,如转速、载荷、温度以及振动信号,可以用于轴承的故障检测、诊断以及预先处理等,如图1所示。该实验台提供了轴承整个工作时间内(直到彻底失效)的实验数据。选取工况为1800 r/min-1和4000 N(载荷)的两个不同型号的轴承B1_1和B1_3信号,其中轴承B1_1作为训练集,轴承B1_3作为测试集,还增加一个轴承B1_7进行独立的寿命预测,验证算法的可靠性。信号采样频率为25600 Hz,每10 s采集0.1 s的数据,每10 s采集2560个点,每10 s提取一个特征点,因此一个周期为10 s。

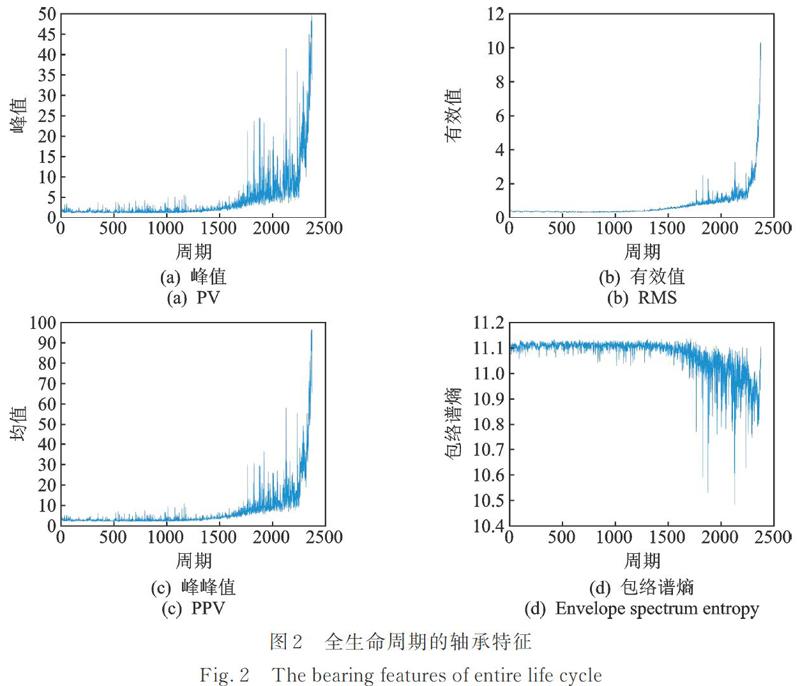

大多数原始的轴承信号特征不是线性变化的,例如图2展示了轴承B1_1信号的4个常见的原始特征在整个生命周期内的变化,由图可知,在失效前变化并不明显,接近失效点时变化很大。因此,如果用单一特征作为模型进行寿命预测,很可能无法得到准确的结果。

鉴于轴承振动信号的单一特征多呈现如图3(a)所示的非线性变化,本文尝试利用GP算法,对多个单一特征通过迭代进化得到优化特征,使其在时域上有明显的线性变化趋势,如图3(b)所示。以优化特征为输入,通过低阶线性模型预测轴承的剩余寿命,从而提升轴承寿命预测准确度。

2 基于遗传规划的优化特征提取

2.1 遗传规划的基本原理

GP是基于适应度选择最优值的迭代算法。算法主要分为4个步骤:(1)随机生成一个包含若干个体的初始群落;(2)计算当前群落中每一个个体的适应度,如果达到阈值或者最大迭代次数,则算法结束,输出适应度最高的个体;(3)对个体进行遗传操作(如交叉、变异),生成一个新的群落;(4)重复第(2)步。

常见遗传操作有交叉和变异。交叉是由两个父节点生成两个子节点,如图4所示;而变异是由一个父节点生成一个子节点,如图5所示;遗传操作发生的概率根据文献[12]中的方法来决定。算法终止条件有两种:(1)达到最大的适应度;(2)达到最大迭代次数。本文算法采用最大迭代次数为终止条件。

选择GP算法提取优化特征的原因是可以实现多特征输入,输入的特征以特征树的方式组合成一个独立的个体,因此将多维输入转换为一维输入。特征组合生成每一个特征树时,采用的算数运算有:加、减、乘、除、平方、开根号以及对数函数。如图6所示,对应的表达式如下式所示

整个算法的流程如图7所示。

为了更直观地展现试验方法,基于GP算法的轴承寿命预测过程如图8所示。

2.2 轴承特征集

从轴承全寿命实验获取的振动信号中提取特征,一共提取了21个信号特征,如表1所示。

2.3 适应度的设定

适应度的设定非常关键,决定着整个算法优化的目标,以及输出的结果。适应度越高,代表特征树越接近单调线性变化,本文采用的适应度分成两部分:(1)单调度;(2)线性度。下面分别介绍这两部分代表的物理含义。

2.3.1 单调度

单调度越好,代表特征树对应的特征曲线变化趋势越明显,比如单调增或单调减。首先定义sig函数,如下式所示

式中 为输入的向量,为自设定的一个参数,输出的结果表示向量中有个大于的元素。由此,单调度的定义如下式所示

式中 表示单调度,表示特征树,表示时间。由式(3)可知,的最大值为1,当时,代表特征树在时间序列上单调增或单調减。

如果直接用进行计算,那么得到的会很小,因为特征信号是波动的。因此,为了体现的整体变化趋势,在计算前,采用多项式拟合法对进行曲线拟合,可以得到一条光滑的曲线,选定较高的阶次保证曲线可以体现变化趋势的细节。后文在计算线性度时,也是先经过多项式拟合处理,阶次为7。

如果适应度函数只包含单调度,优化特征的线性度不一定好。如图9是轴承B1_1的优化特征,尽管的特征曲线是单调增的,但趋势呈抛物线,如果以它为模型预测寿命,预测效果会很差。

2.3.2 线性度

用线性度作为优化特征曲线接近线性变化的指标,其定义如下式所示

式中 表示线性度。为了保证得到的优化特征具有较高的线性度,还需要加上惩罚项,惩罚规则如下列各式所示:

式中 为一个常数。为优化特征开始工作时一小段时间曲线,为优化特征失效前的一小段时间曲线。结合单调度和线性度两个指标,适应度定义如下

式中 表示特征树的适应度,由公式(8)可知适应度的最大值为2。

适应度设为后,算法得到的具有良好的线性变化趋势,如轴承B1_1中发现的优化特征,如图10(a)所示。由图10(b)可见B1_1中优化特征远高于其他原始特征的适应度。

3 寿命预测结果与分析

通过GP算法得到优化特征之后,利用最小二乘法预测优化特征曲线,当特征值达到失效阈值,即判定轴承失效,轴承剩余使用寿命的计算如下式所示

式中 表示剩余使用寿命,表示失效点对应的周期,表示预测起始点对应的周期。

优化特征是由几个关键特征通过算数运算组合而成,并没有实际的物理意义,因此对于寿命预测,先确定失效阈值非常重要。目前有许多方法确定失效阈值,如通过假定所有的关键特征服从高斯分布[14],再利用组合之后的概率密度函数求出阈值;或者假定关键特征服从瑞利分布的方法求阈值[15]。采用文献[14]中提到的方法,假定每一个原始特征都服从高斯分布,如式(1)中的特征树F,其概率密度函数如下式所示[14]

式中 表示从开始工作到失效前每间隔200个周期的点,代表预测误差,代表单点得分,表示预测得分。表示实际剩余使用寿命,表示预测剩余使用寿命。

轴承B1_1作为训练集,提取优化特征,并预测剩余寿命,然后将此优化特征用于测试集轴承B1_3。为了展现算法的预测效果,做了3次训练和测试,还增加了1组只利用单调度为适应度的算法进行寿命预测,作为对比试验,以验证新方法的优越性。预测训练时长为1000个周期,优化特征曲线和预测寿命的结果如图11所示,适应度以及预测得分如表2所示。

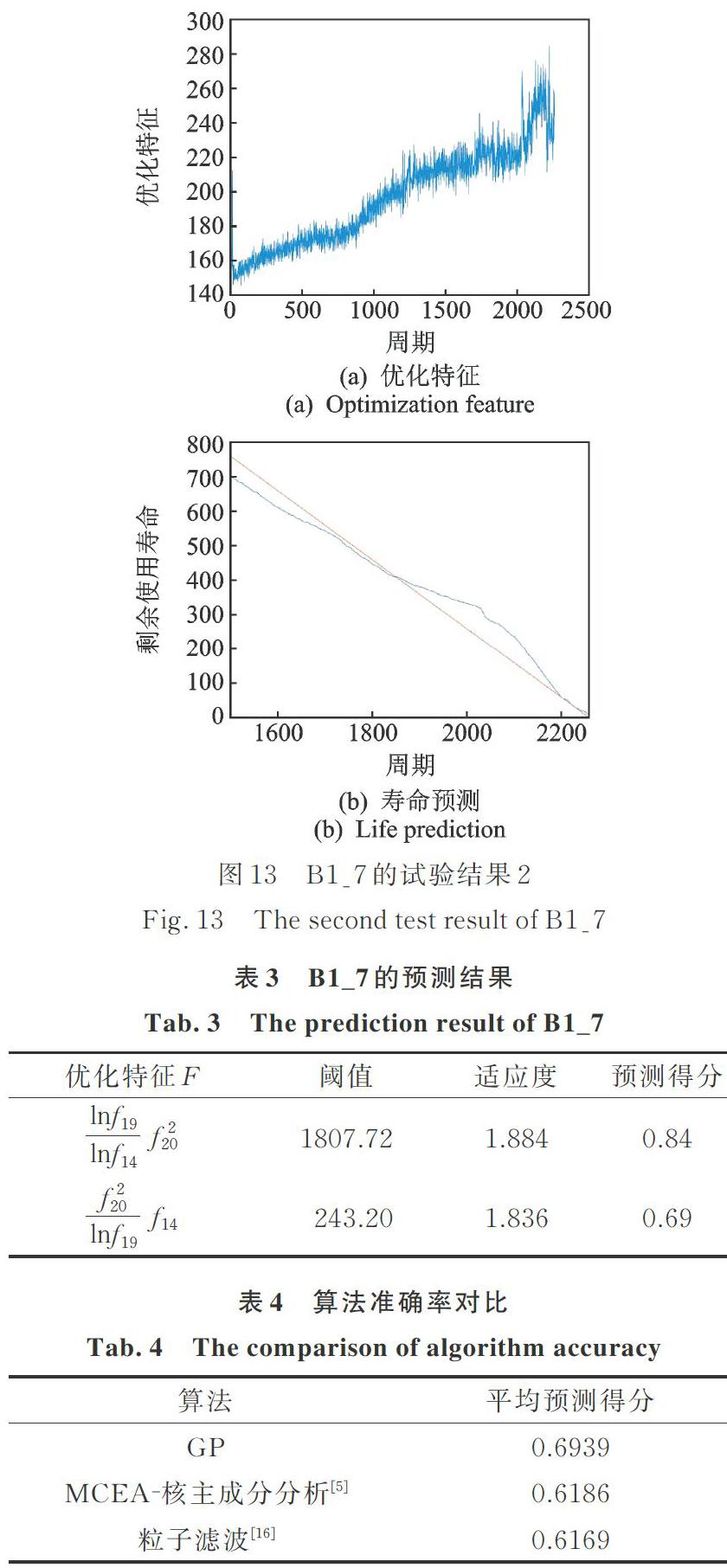

从训练集和测试集的预测结果可知,本文提出的算法具有一定泛化能力,为了进一步证明算法的可靠性,增加一组轴承B1_7的寿命预测试验。发现的两个优化特征如下式所示

它们对应的寿命预测曲线如图12和13所示。预测得分如表3所示。

用GP算法与其他两种轴承寿命预测算法做一个简单的对比,结果如表4所示。表中提到的其他两种算法原本是以预测误差来评判结果,为了与本文算法进行比较,表中的平均预测得分是将预测误差代入公式(15)和(16)得到预测得分,然后取算术平均得到的。

4 总 结

本文提出了利用GP算法提取具有较高线性度的优化特征,优化特征由多个原始特征组合而成,通过最小二乘法预测特征曲线,从而预测轴承寿命。此方法将预测轴承寿命问题简单化。从结果可以看出,GP算法的预测得分较高,提取的优化特征直观地表现出轴承失效的过程,可以应用于实时反馈轴承健康状况,并为预测轴承性能退化评估和剩余寿命提供了一个新的解决方法。目前此方法存在的不足是无法解决不同工况下的轴承以及安装轴承时产生的安装误差对失效阈值的影响,需要进一步研究此问题,如果能够准确地确定轴承的失效阈值,那么该算法的泛化能力将得到极大的提升。

参考文献:

[1] 蒋会明. 基于隐马尔可夫模型的滚动轴承性能退化评估与寿命预测研究[D]. 上海:上海交通大学, 2017.

[2] 张 焱, 汤宝平, 熊 鹏, 等. 多尺度变异粒子群优化MK-LSSVM的轴承寿命预测[J]. 仪器仪表学报, 2016, 37(11): 2489-2496.

Zhang Y, Tang B, Xiong P, et al. Rolling element bearing life prediction based on multi-scale mutation particle swarm optimized multi-kernel least square support vector machine[J]. Chinese Journal of Scientific Instrument, 2016, 37(11): 2489-2496.

[3] 杨 宇, 张娜程, 程军圣. 全参数动态学习深度信念网络在滚动轴承寿命预测中的应用 [J]. 振动与冲击, 2019, 38(10): 199-205.

Yang Y, Zhang N, Cheng J. Global parameters dynamic learning deep belief networks and its application in rolling bearing life prediction[J]. Journal of Vibration and Shock, 2019, 38(10): 199-205.

[4] Huang R, Xi L, Li X, et al. Residual life predictions for ball bearings based on self-organizing map and back propagation neural network methods[J]. Mechanical Systems & Signal Processing, 2006, 21(1): 193-207.

[5] 康守强, 叶立强, 王玉静, 等. 基于MCEA-KPCA和组合SVR的滚动轴承剩余使用寿命预测 [J]. 电子测量与仪器学报, 2017, 31(9): 1365-1371.

Kang S, Ye L, Wang Y, et al. Remaining useful life prediction of rolling bearing based on MCEA-KPCA and combined SVR[J]. Journal of Electronic Measurement and Instrument, 2017, 31(9): 1365-1371.

[6] Javed K, Gouriveau R, Zerhouni N, et al. Enabling health monitoring approach based on vibration data for accurate prognostics[J]. IEEE Transactions on Industrial Electronics, 2014, 62(1): 647-656.

[7] Diao R, Chao F, Peng T, et al. Feature selection inspired classifier ensemble reduction[J]. IEEE Transactions on Cybernetics, 2014, 44(8): 1259-1268.

[8] Zeng D, Wang S, Shen Y, et al. A GA-based feature selection and parameter optimization for support tucker machine[J]. Procedia Computer Science, 2017, 111: 17-23.

[9] 李洪儒, 王余奎, 王 冰, 等. 面向廣义数学形态颗粒特征的灰色马尔科夫剩余寿命预测方法[J]. 振动工程学报, 2015, 28(2):146-153.

Li H, Wang Y, Wang B, et al. The method of grey Markov remaining service life prediction specific to generalized mathematical morphological particle[J]. Journal of Vibration Engineering, 2015, 28(2):146-153.

[10] Liao L. Discovering prognostic features using genetic programming in remaining useful life prediction[J]. IEEE Transactions on Industrial Electronics, 2013, 61(5): 2464-2472.

[11] Nectoux P, Gouriveau R, Medjaher K, et al. PRONOSTIA: An experimental platform for bearings accelerated life test[EB/OL]. https://www.femto-st.fr/en/Research-departments/AS2M/Research-groups/PHM,2012.

[12] Niehaus J, Banzhaf W. Adaption of operator probabilities in genetic[C]. Genetic Programming Proceedings of EuroGP, 2001: 325-336.

[13] 陈雪峰, 智能运维与健康管理[M]. 北京: 机械工业出版社, 2018: 92-93.

[14] Ondel O, Boutleux E, Blanco E, et al. Coupling pattern recognition with state estimation using Kalman filter for fault diagnosis[J]. IEEE Transactions on Industrial Electronics, 2012, 59(11): 4293-4300.

[15] Bechhoefer E, Schlanbusch R. Generalized prognostics algorithm using Kalman smoother[J]. IFAC-Papers OnLine, 2015, 48(21): 97-104.

[16] 雷亚国, 李乃鹏, 林 京. 基于粒子滤波的滚动轴承寿命预测方法[C]. 2014年全国机械行业可靠性技术学术交流会暨可靠性工程分会第五届委员会成立大会. 成都, 2014: 194-199.

作者简介: 王 豪(1996-),男,博士研究生。电话:18116732181; E-mail: 2018wanghao@sjtu.edu.cn