滑动速度对铝合金石油套管干摩擦性能的影响*

张 敏 靳晓伟 刘 君 杨海滨 梁玉林

(1.西部钻探工程有限公司玉门钻井分公司 2. 中国石油西部钻探准东钻井公司3. 中国石油长庆油田第二采油厂 4. 川庆钻探工程有限公司钻采工程技术研究院)

0 引 言

随着能源需求的增加,油气钻井作业面临着更加恶劣的环境。为克服非正常地层井壁遇水失稳、保证井控安全、提高机械钻速以及实现完全欠平衡钻进,空气钻井技术应运而生。但应用空气钻井技术时,由于缺乏钻井液润滑,所以钻杆与套管之间面临着更为严峻的干摩擦问题。

为满足高温高压井、酸性油气井以及超深井对套管材料性能的需要,7075铝合金被用作套管材料[1]。在油气钻井高强度工作条件下,要求套管材料除了具有良好的力学性能以外,还应该具备优异的摩擦学性能。近年来,不少学者针对不同条件下7075铝合金的摩擦磨损行为进行了研究。LU J.等[2]通过球盘摩擦试验研究了温度对7075铝合金摩擦学性能的影响,发现150 ℃以下犁耕是主要磨损机制,而300 ℃以上铝合金表面主要磨损机制为黏着剥落。SHEN M.X.等[3]分别在油水环境中针对7075铝合金开展了一系列微动磨损试验,结果表明,在水环境中,7075铝合金主要磨损机制为磨粒磨损、脱层和氧化磨损,而在油环境下以磨粒磨损为主。B.VENKATARAMAN等[4]利用销盘摩擦试验研究了7075铝合金的机械混合层与摩擦学性能之间的关系,结果表明,尽管机械混合层的存在会增大摩擦因数,但7075铝合金磨损率大大降低。A.BARADESWARAN等[5]通过销盘磨损试验研究了干滑动条件下石墨颗粒对7075铝合金的摩擦磨损行为的影响,发现石墨微粒的加入起到了固体润滑剂的作用,7075铝合金的摩擦学行为有了显著的改善。沈明学等[6]通过扭转复合微动试验,研究了接触载荷对7075铝合金扭转复合微动磨损行为的影响,结果表明:接触载荷能够明显改变微动运行区域,随着接触载荷的增加,微动推迟进入混合区和滑移区,且混合区逐渐扩大。黄伟九等[7]采用销盘摩擦试验机研究了时效处理对7075铝合金摩擦学性能的影响,结果表明:时效处理后样品在轻微磨损时以磨粒磨损和氧化磨损为主,严重磨损时以黏着磨损和剥层磨损为主。综上所述,7075铝合金套管的摩擦学行为还没有引起足够重视,尤其是在干摩擦条件下。

钻井作业中,因钻杆与套管之间的接触压力难以确定,所以钻杆转速成为影响套管磨损的唯一可控因素。而关于滑动速度对铝合金石油套管干摩擦学性能影响的相关研究还未见报道。因此,本文以7075铝合金(T6)为研究对象,采用销盘摩擦磨损试验方法,系统地研究滑动速度对7075铝合金摩擦磨损性能的影响,以期为铝合金套管的防磨损方法研究提供一定的指导。

1 试验方法

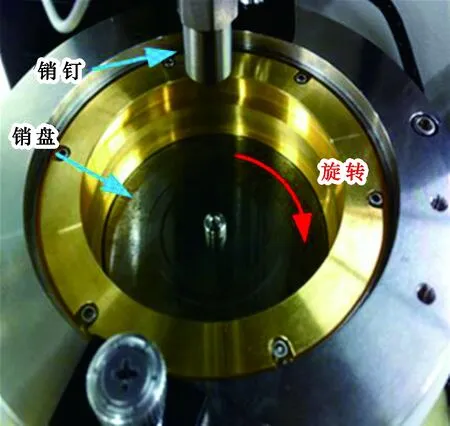

以往的研究表明,实际钻井过程中,钻杆和套管的局部接触可以近似地看成面接触[2]。因此,采用UMT型摩擦试验机开展盘销式干摩擦试验(见图1)。

图1 磨盘摩擦磨损试验示意图Fig.1 Schematic diagram of friction and wear test of grinding disc

磨盘采用7075铝合金,销钉采用40CrNiMo石油钻杆材料。磨盘直径70 mm,硬度150 HB,表面粗糙度0.68 μm;销钉直径6.3 mm,硬度260 HB,表面粗糙度0.62 μm。试验环境空气相对湿度45%,试验介质为空气,摩擦半径25 mm。试验载荷50 N,初始温度20 ℃。摩擦线速度分别为50、100、150、350和600 mm/s,摩擦路程512.6 m。

试验前后,将试样在超声波清洗仪中用石油醚清洗5 min并干燥。不同试验条件下每组试验重复3次,用三维光学显微镜测量磨盘磨损体积并取其平均值,采用以下公式计算磨盘磨损率[8]:

(1)

式中:WR为磨盘磨损率,mm3/(N·m); ΔV为磨损体积,mm3;L为摩擦路程,m;F为载荷,N。

试验结束后,采用三维光学显微镜测量磨盘磨损面三维形貌、磨痕深度和表面粗糙度;采用JSM-6610A型扫描电子显微镜测量磨损面表面形貌、截面形貌并分析磨损面元素组成。

2 试验结果

2.1 磨损率与摩擦因数

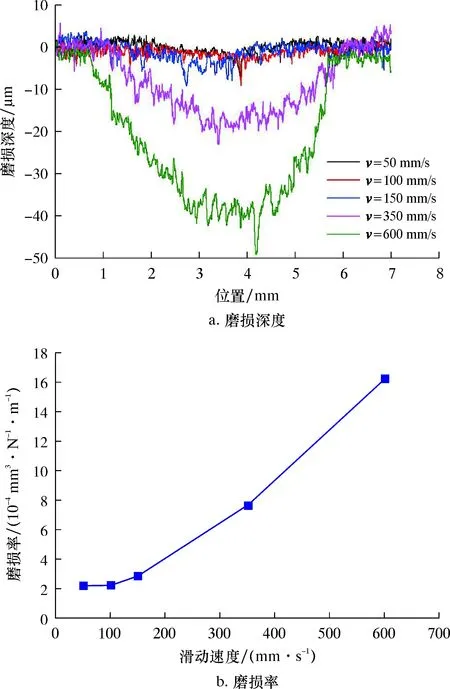

图2为不同滑动速度下磨盘磨损深度和磨损率的变化曲线。由图2a可知:随着滑动速度v的增加,磨盘磨损深度总体呈增加趋势;在低滑动速度(50~150 mm/s)下,磨盘磨损深度低于5 μm,磨损深度随速度的增加变化不明显;随着滑动速度继续增加,磨盘磨损深度明显增加,在滑动速度为600 mm/s时,磨损深度达到40 μm左右。由图2b可知,磨损率随滑动速度的增加而增加,在150 mm/s以后,磨损率上升趋势明显。

图2 不同滑动速度下磨盘磨损深度和磨损率曲线Fig.2 The wear depth and wear rate of the grinding disc under different sliding speeds

图3为不同滑动速度下摩擦因数随滑动距离的变化曲线。从图3可以看出:在低滑动速度(50 mm/s)下,摩擦因数在0.8左右波动;随着滑动速度增加,摩擦因数呈现减小趋势。不同滑动速度下平均摩擦因数和方差见表1。从表1可以看出,尽管平均摩擦因数随滑动速度的增加而减小,但摩擦因数方差随滑动速度的增加而增加,这表现为摩擦因数曲线波动增大(见图3)。

表1 不同滑动速度下平均摩擦因数和方差Table 1 The average friction coefficient and variance table at different sliding speeds

磨损率和摩擦因数等摩擦学行为的变化与磨损表面特点以及磨损机制紧密相关,为分析图2和图3中磨损率和摩擦因数的变化规律及其原因,笔者针对不同滑动速度下磨盘表面形貌特点进行了研究。

图3 不同滑动速度下摩擦因数随滑动距离的变化曲线Fig.3 Variation of friction factor with sliding distance under different sliding speeds

2.2 表面形貌

图4为不同滑动速度下SEM形貌及其区域放大图。由图4可知,不同滑动速度下,磨盘表面呈现出不同的形貌。

图4a中,在低滑动速度下,磨盘表面比较粗糙,密集的磨屑分布在磨损表面,颗粒状、团状和层状磨屑在载荷的作用下堆叠在磨盘表面。这是因为在低滑动速度下,干摩擦产生的磨屑无法被及时带出摩擦接触面,在高载荷下磨屑一旦产生就在摩擦副之间不断被挤压、融合、粘接在磨盘表面。当滑动速度增加到100 mm/s时,磨盘表面比滑动速度为50 mm/s更加平整,但仍然有磨屑堆积在磨盘表面,堆积的磨屑体积比图4a中更小。这是由于随着滑动速度的增加,产生的大体积磨屑能够在离心力的作用下被带出接触面[9],剩余的磨屑被挤压进磨盘表面,仍然可以起到保护作用。在滑动速度为100 mm/s下销钉磨盘表面真实接触面积更大。因此,在此滑动速度下,磨盘磨损率无明显变化,但摩擦因数减小至0.73左右。

图4 不同滑动速度下SEM形貌及其区域放大图Fig.4 SEM morphology and area magnified view at different sliding speeds

当滑动速度增加到150 mm/s时,磨盘表面磨损形貌发生了较大变化。磨盘表面可以大致分为光滑区和分层区域,并且光滑区域占据主导,这是一种典型的氧化磨损行为[10]。在局部放大区域图中,仅有少量磨屑堆积在分层区域边缘。此外,在光滑区域放大图中可以看到波纹状塑性流动痕迹。当滑动速度为350 mm/s时,表面分层区域面积增大且变得粗糙多孔隙,光滑区域也出现了材料破碎以及进一步分层的现象。随着滑动速度进一步增加到600 mm/s,分层区域成为表面主导形貌。分层区域表面同样粗糙多孔,且出现了大裂纹。在光滑区域,可以观察到表面存在材料黏着现象。

为进一步获取磨损表面元素组成信息,对低、中、高滑动速度下磨损表面具有代表性的区域进行EDS分析。

2.3 EDS和XPS分析

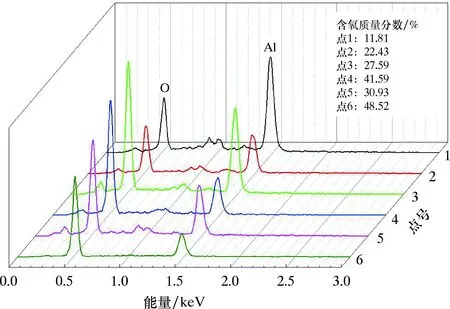

图5为不同滑动速度下磨损表面EDS分析结果。

图5 不同滑动速度下表面EDS分析结果Fig.5 Surface EDS analysis results at different sliding speeds

由图5可知,磨盘表面元素主要是氧和铝,不同滑动速度下磨盘表面都存在氧化现象。这是因为在高载荷下,即使滑动速度不高,摩擦接触面也能达到较高的温度,促使合金材料发生氧化。在50 mm/s滑动速度下,点1层状磨屑处含氧质量分数为11.81%,而点2颗粒状磨屑处含氧质量分数为22.43%,远高于点1。合金磨粒产生后,在接触面被挤压、运移、熔结,最终堆积在磨盘表面。在此过程中,颗粒状磨粒与空气接触更充分,因此点2含氧质量分数更高。在图4c中,分层区点3的含氧质量分数显著低于光滑区点4。这可能是材料剥落后新鲜表皮氧化不充分所致。在600 mm/s滑动速度下,黏着区域含氧质量分数达到48.52%,尽管分层区含氧质量分数仍然低于光滑区,但含氧质量分数也达到30.93%,高于点3。值得注意的是,随着滑动速度的提高,不论是分层区域还是光滑区,含氧质量分数都在上升。图6为不同滑动速度下磨损表面XPS分析结果。从图6可以看出,随着滑动速度的提高,铝的氧化物峰面积相应增大,即更多的铝元素被氧化,这与EDS分析结果一致。

图6 不同滑动速度下磨损表面XPS分析结果(分析区域0.4 mm2)Fig.6 XPS analysis results of worn surface under different sliding speeds (analysis area 0.4 mm2)

为进一步研究磨盘磨损面形貌特征,对不同速度下磨盘磨损中心1 mm区域三维形貌和局部截面形貌进行分析。

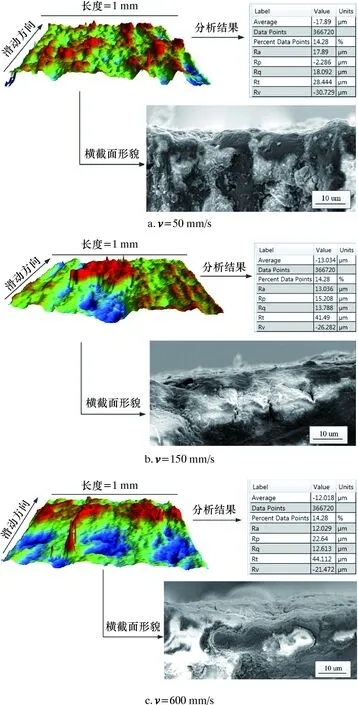

2.4 磨痕中心截面形貌

图7为不同滑动速度下磨损截面形貌及三维形貌。从图7可以看出,低滑动速度下,磨盘表面较为平整,而随着速度的增大,磨盘表面分层区域面积增加,这与SEM 表面分析结果一致。随着滑动速度增加,磨盘表面粗糙度逐渐降低,这也是摩擦因数随滑动速度增加而降低的原因之一。在扫描电镜二次模式下,磨盘截面形貌图中白色区域为氧化物,黑色区域为铝合金基体。在低滑动速度下,部分氧化物、基体和磨屑在载荷作用下挤压糅合在一起,覆盖在磨盘表面;在中滑动速度下,表面材料被大部分氧化,外表层覆盖的黑色浅层是由磨损面剩余的小体积磨屑被压实而成,在高载荷下氧化物内部出现了微裂纹;在高滑动速度下,表面磨屑形成后,大颗粒和大体积磨屑被迅速甩出接触面,小体积磨屑则被迅速软化压实在上表层,形成一层厚厚的膜。在摩擦过程中,这层膜不断地在接触面脱落、压实。由于合金材料与氧化物层在材料性质上具有较大差别,在高压载荷和循环应力下,二者结合不紧密,所以在截面形貌中可以看到二者接触点存在大裂缝。

图7 不同滑动速度下磨损截面形貌及三维形貌Fig.7 Wear section morphology and three-dimensional morphology at different sliding speeds

2.5 讨论

以上试验结果表明,滑动速度对铝合金套管材料的摩擦学行为有重要影响。大量的研究表明,滑动速度的提高会造成局部接触面温度的升高,进而影响接触面摩擦磨损行为。由摩擦造成粗糙峰的局部温升可由下式计算[11]:

(2)

式中:μ为摩擦因数,取表2中平均摩擦因数;p为所加载荷,N;a为对磨面粗糙峰实际接触区的半径,μm;k1为铝合金7075导热系数,k1=134 W/(m·K);k2为40CrNiMo导热系数,k2=44 W/(m·K)。

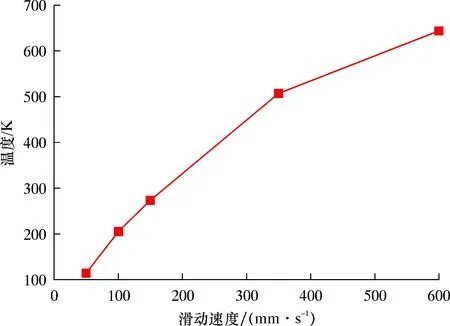

图8为接触面温度随滑动速度的变化曲线。从图8可以看出,随着滑动速度从50 mm/s上升至600 mm/s,接触面局部温度逐渐升高,尽管温升速率呈现下降趋势,但由滑动速度上升引起的接触面温升仍然对磨损机制产生了重要影响。

图8 接触面温度随滑动速度的变化曲线Fig.8 The temperature of the contact surface varies with the sliding speed

在低滑动速度(50 mm/s)下,摩擦过程中产生的磨屑不能被及时带出接触面,在反复的挤压、糅合后压实在销钉和磨盘表面(见图4a)。分散的部分氧化物(主要是Al2O3)嵌入到磨盘基体和表面磨屑中(见图7a)。由于其具有较高的硬度[12],所以能够提高磨盘的耐磨性,避免基体受到严重的磨粒磨损,有效地降低了磨盘的磨损率,高硬度的氧化铝颗粒也是造成剥落坑的原因。这种轻微氧化降低基体磨损率的行为被称作轻微氧化磨损,其特点是磨损率低、摩擦因数波动小并且少量的摩擦氧化物就能够避免基体严重磨损[10]。

随着滑动速度上升至150 mm/s,接触面之间的磨屑由于受到较大的离心力,几乎全部被带离接触面(见图4c)。随着接触面温度升到280 K左右,磨盘表面含氧量上升(见图5)并出现了典型的氧化磨损形貌特征:光滑区和分层区共存(见图4c)。大面积光滑区域的出现减小了摩擦因数,而分层区域的出现却提高了磨盘磨损率。这是因为随着温度的升高,磨盘表面出现了更多氧化铝,在较高载荷作用下,由于氧化铝的高脆性,一旦循环应力大于氧化物临界应力,氧化物就会发生断裂(见图7b),并由此引发分层。在此滑动速度下磨盘的磨损机制可以总结为氧化磨损,其特点是:对比轻微氧化磨损,摩擦氧化物更多、磨损率更高、摩擦因数波动更大[10]。

在高滑动速度600 mm/s下,分层区域面积显著增大(见图4e),磨损率显著增加。这是因为在高温下磨盘表面氧化物含量显著增加,但更多的氧化物并不意味着更好的保护作用[13]。氧化铝与铝合金基体由于拥有不同的导热系数与强度,在摩擦过程中二者接触区域更容易出现断裂,这是图4e和图7c中裂纹出现的原因。此外,由于热软化效应,磨盘基体硬度的降低将导致其失去支持氧化物的固有强度,进一步加剧氧化物的脱落,增大磨盘磨损率[14]。在此速度下的磨盘磨损率远高于50~150 mm/s 速度下磨盘的磨损率,这由氧化物的快速形成和去除造成。在此速度下,尽管含氧量进一步上升,但由于磨损表面的分层和黏着特性,磨损机制有别于150 mm/s速度下的氧化磨损,可以总结为黏着-分层磨损。

摩擦因数的变化也与滑动速度紧密相关。在低滑动速度(50~150 mm/s)下,随着滑动速度的增加,磨盘磨损面和对磨面磨屑减少,增大了摩擦副实际接触面积,在相同的载荷下,摩擦因数减小;在中等滑动速度(150 mm/s)下,大面积光滑区的出现导致了摩擦因数继续减小;在高滑动速度(350~600 mm/s)下,由于热软化效应的加剧,表面出现黏着现象,这是摩擦因数在高滑动速度下出现剧烈波动的原因[15]。此外,分层材料脱落后,在高温高压的作用下被碾压糅合并在对磨面形成转移膜,也能够有效地减小摩擦因数[14]。随着滑动速度的提高,接触面温升显著提高,磨盘表面大粗糙凸起由于软化更容易断裂,造成表面粗糙度的降低(见图7),这也是摩擦因数随着滑动速度增加而减小的原因之一。

3 结 论

(1)滑动速度对7075铝合金干摩擦性能有重要影响。在滑动速度50~600 mm/s范围内,随着滑动速度的增加,摩擦因数不断减小,摩擦因数波动幅度不断增大;磨损率随滑动速度的增加先缓慢增加再显著上升。

(2)在低滑动速度(50~100 mm/s)下,7075铝合金主要磨损机制为轻微氧化磨损;在中等滑动速度(150 mm/s)下,主要磨损机制转变为氧化磨损;当滑动速度在350~600 mm/s之间时,主要磨损机制转变为黏着-分层磨损。

(3)滑动速度的提高会引起接触面温升,造成铝合金表面含氧量的升高和热软化效应的加剧,进而改变磨损机制。在空气钻井过程中,为避免铝合金套管严重磨损,应将钻杆转动线速度控制在低于150 mm/s。