进气量对气举式同向出流旋流器性能的影响研究*

李 枫 刘海龙 邢 雷 朱雨朦 高金明

(1.东北石油大学机械科学与工程学院 2.黑龙江省石油石化多相介质处理及污染防治重点实验室)

0 引 言

水力旋流器凭借其操作简单及成本低廉等因素被广泛应用到油田采出液预分离、矿业选取和含油污水处理等领域[1]。水力旋流器在应用过程中分离效率受结构参数、操作参数及分离介质物性参数等多重因素影响[2-3]。提高旋流器分离效率始终是相关领域研究者的主要研究方向。

李天静等[4]在经典管柱式分离器基础结构上优化,形成可提高分离效率的新型分离器结构。高奇峰等[5]在传统直流导叶式旋流分离器的基础上,拉伸导锥形成中心体结构,增强了旋流稳定性。刘彩玉等[6]提出了一种新型同向出流式气液旋流分离装置,针对其不同结构参数开展了数值模拟及试验研究,完成了结构参数的优选。张艳等[7]采用响应面优化方法对同向出流水力旋流器的结构参数进行优化,优化后的旋流器结构较原始结构可将分离效率提高4.45%。赵沅[8]从筒体结构、导向叶片和溢流管结构等几个方面对轴流导叶式旋流分离器的结构进行了分析。王胜等[9]对导流片型油水旋流分离器入口结构进行研究,通过对比试验研究直板型导流片与流线型导流片压降损失差异,证实了流线型导流片结构应用于井下油水旋流分离器所产生的分离效果最好。丁文刚等[10]采用数值模拟方法对变螺距螺旋导流式单锥旋流器内部旋流腔长度、溢流管直径和底流管直径进行结构参数优化,优化后的旋流器最高分离效率可达97.23%。上述研究从油水分离水力旋流器基础结构上改进创新,寻求最佳油水分离效率,推动了旋流器结构不断的发展。此外,部分学者通过引入轻质气体,降低离散复合液滴密度来强化油水分离效率。赵健华等[11]探讨了注气情况下油水分离水力旋流器流场影响,采用入口注气方式,即将压缩空气经旋流器入口注入,与原料液混合后一同进入旋流器内部,结果证实充气后流场速度增加,油滴粒子滞留旋流腔内部时间缩短。赵立新等[12]提出了一种气携式液液水力旋流器,通过将气体沿旋流器侧面注入旋流腔内部,并运用数值模拟验证后得出将气体引入可以提高旋流分离效率的结论。

上述研究表明,采用注入气相的方法与离散介质混合,形成与连续相密度差更大的复合粒子,可有效提高水力旋流器的分离效率。基于上述研究结论,本文以轴入式同向出流水力旋流器为研究对象,在旋流器轴心注气锥端口处开设注气口,外界气体通过在空气压缩机及气泵的作用下由进气口向注气锥内部注气后正面冲击分布在轴心区域的油核,以达到对轴心油核推举的作用,从而加快油核向溢流出口方向的轴向运移速度,进而提升旋流器的分离性能,为进一步提高水力旋流器油水分离性能提供思路,为气举式水力旋流器进一步应用提供理论指导。

1 工作原理及结构设计

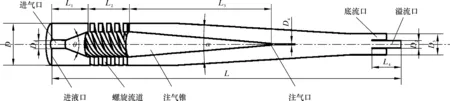

气举式同向出流水力旋流器结构及工作原理如图1所示。该旋流器主要由进气口、进液口、螺旋流道、注气锥、注气口、底流口及溢流口部分构成。油水混合液由环形入口进入旋流器内,经过螺旋流道后由轴向运动转变为切向旋转运动,在离心力的作用下轻质油相沿着注气锥壁向轴心聚集形成油核,水相向旋流器壁方向运移。油相由溢流口排出,水相由环形底流口排出,实现油水分离。由于靠近出口方向旋流器内切向速度逐渐减小,部分油相未能及时由溢流口排出而是进入底流口,影响了旋流器分离性能。为此,采用在轴心注气的方式,使注气锥顶位置形成高压气流,提升轴心油核向溢流口方向的运移速度,同时离散气体与未汇聚至油核的油滴聚合形成密度更小的复合油滴,进而增强气举式同向出流水力旋流器的油水分离效率。为了分析气举式同向出流水力旋流器的内部流场特性及分离性能,构建其流体域模型,如图2所示。具体结构尺寸参数如表1所示。

图1 气举式同向出流水力旋流器工作原理图Fig.1 Functional diagram of gas lift cocurrent outflow hydrocyclone

图2 气举式同向出流水力旋流器流体域模型图Fig.2 Fluid domain model of gas lift cocurrent outflow hydrocyclone

表1 气举式同向出流水力旋流器流体域结构参数Table 1 Fluid domain structure parameters of gas lift cocurrent outflow hydrocyclone

2 数值模拟

2.1 网格划分

由于六面体网格稳定性好且收敛精度高[13],所以本文采用六面体网格单元作为网格模型的基本单元。通过ICEM软件对气举式同向出流水力旋流器进行网格划分,径向截面均以O形划分方式生成网格,网格数量越多理论上计算分辨率越高,但会极大消耗计算资源,且网格数量增加到一定数值后对计算结果意义不大。计算精度主要取决于网格质量而非网格单元数量和单元类型[14],对不同网格水平的模型施以相同的边界条件并进行迭代计算,待收敛后进行网格无关性检验。将流体域模型划分成网格数分别为326 186、408 924、559 080、620 586和703 426共5个不同数量等级,并以溢流口的油相体积分数来考核网格数量对数值模拟结果的影响。当网格数增大到559 080时,气举式同向出流水力旋流器溢流口的油相体积分数基本不随网格数的增加而发生变化,最终选用网格划分总数为559 080的模型开展数值模拟研究。网格模型划分结果如图3所示。

图3 气举式同向出流水力旋流器网格划分Fig.3 Grid division of gas lift cocurrent outflow hydrocyclone

2.2 数值计算模型

针对气举式同向出流水力旋流器进行数值模拟,由于RSM模型适合于描述具有各向异性的强旋流动等复杂流场,所以本文选用RSM模型对气举式同向出流水力旋流器进行描述。RSM模型实质就是根据时均化法则,直接构建表示雷诺应力的输运方程,通过对输运方程中新产生的未知项分别进行模化[15],从而构成封闭方程组。对于不可压缩流动,时均化后的Navier-Stokes方程为[16]:

(1)

(2)

RSM模型中,通过求解雷诺应力各分量的输运方程来封闭以上基本方程:

(3)

(4)

(5)

(6)

(7)

式中:Dij为扩散项,Pij为应力产生项,φij为压力应变项,εij为黏性耗散项,μt为湍动黏度,σk为0.82,C1为1.8,k为湍动能,ε为耗散率,δij为Kronecker delta函数,Pkk=2p。

2.3 边界条件

油水两相间模拟计算采用多相流混合模型(Mixture),设置混合相液体入口边界为速度入口(Velocity inlet),速度方向垂直于进液口端面。底流液出口与溢流液出口均设置为自由出口(Outflow),注气通道圆周壁面与旋流器侧壁面均为无滑移壁面边界条件。设置水相为连续相,密度为998.2 kg/m3、黏度为1.003×10-3Pa·s;油相为离散相,密度为889 kg/m3、黏度为1.06 Pa·s、粒径为300 μm,油相体积分数为2%;气相为注入相,密度为1.225 kg/m3、黏度为1.789×10-5Pa·s,油水混合相进液速度根据旋流器处理量适用范围设置为1.24 m/s,溢流分流比设置为30%,选取中等湍流强度5%;注气口边界条件为速度入口(Velocity inlet),速度方向垂直注气口端面。旋流器内流场为复杂的三维强旋流场,湍流强度高,对流-扩散项的离散格式采用有限体积法的QUICK格式,作为旋转条件下旋流器数值计算的离散化方法。基于有限体积法,对所建立的湍流控制方程进行离散化,选用计算稳定性强、收敛性好的SIMPLE算法对离散后的控制方程组进行求解计算[17],收敛精度设为10-6。

3 结果分析

3.1 进气速度对速度场分布的影响

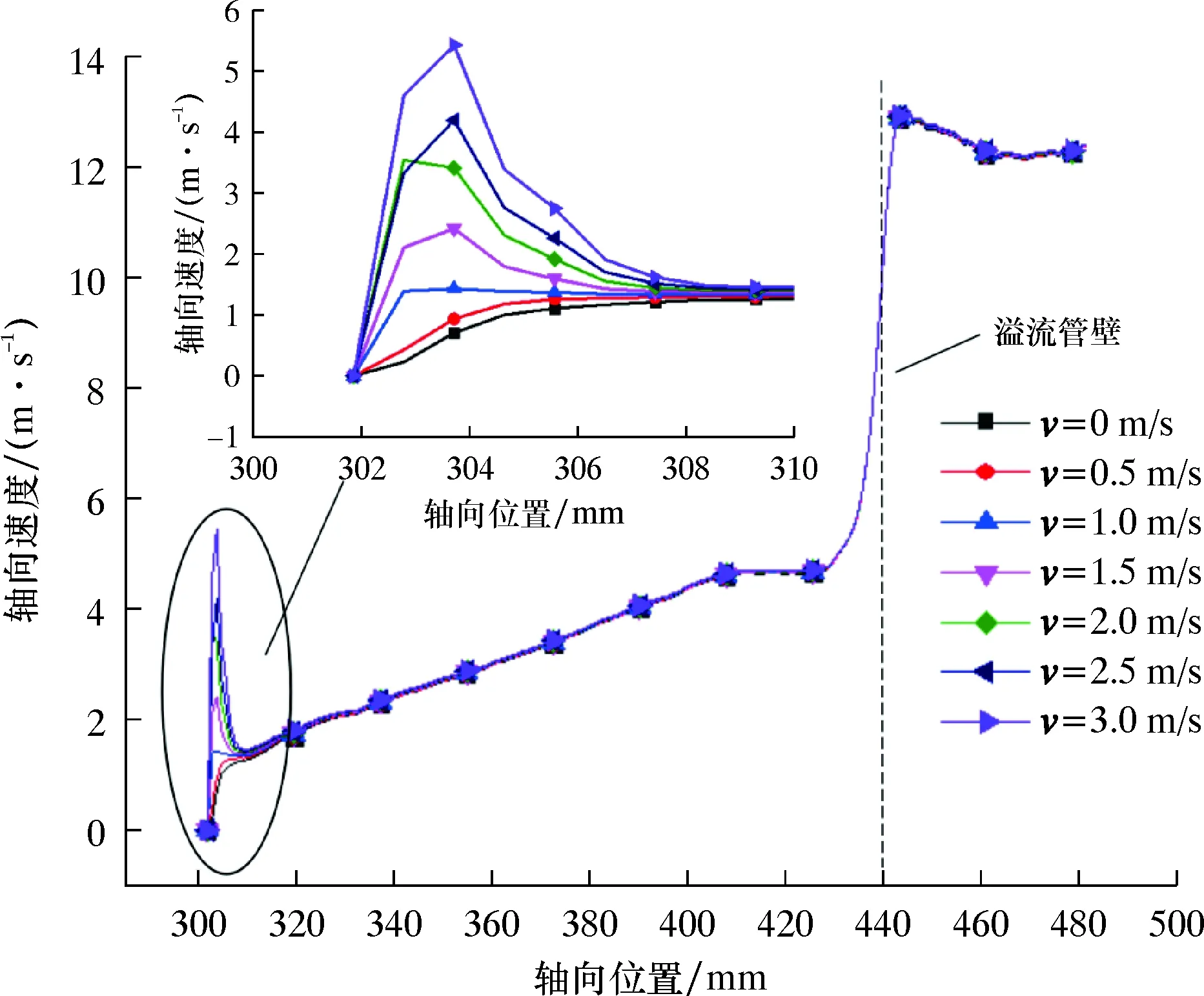

3.1.1 轴向速度

液流在旋流分离腔内的轴向速度是反映分离性能的重要指标[18],轴向速度越大,油滴停留在旋流腔内部时间越短。模拟得到不同进气速度v条件下油滴轴向速度曲线图,如图4所示。从图4可以看出:从注气口位置开始,油滴轴向速度随着轴向位置的增大而逐渐升高;当油滴运动至溢流管入口时,由于溢流管直径小于分离腔内部直径,油滴轴向速度增大至13 m/s,注气口附近液流轴向速度随进气速度增加呈现出逐渐升高的趋势;当进气速度由0.5 m/s增大到3.0 m/s时,轴向速度由0.9 m/s升高至5.5 m/s,说明油相在气体冲击与气泡的携带作用下迅速向溢流口运动,通过注气实现对油核的推举,提升了油相向溢流口方向的运动速度;而后随着轴向位置的变化又下降至同一速度值,此后的不同进气速度对应轴向速度曲线基本一致。这是由于旋流腔内部存在较强的旋流场,注气条件下也会被强旋流所干扰,且注气强度远小于内部旋流场强度。

图4 不同进气速度时轴向速度对比曲线图Fig.4 Axial velocity correlation curve at different intake velocities

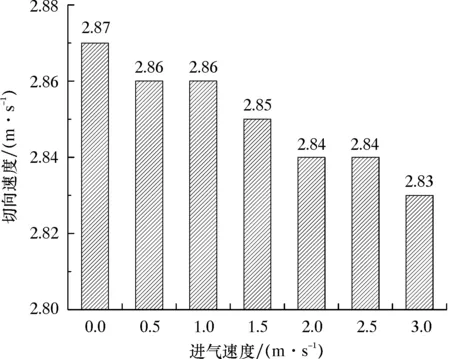

3.1.2 切向速度

为了分析注气条件对旋流器内切向速度的影响,过S1截面径向位置绘制不同进气速度条件下切向速度均值对比条形图,如图5所示。由图5可知:当无气体注入时,切向速度为2.87 m/s,切向速度随着进气速度的增大而逐渐变小;当进气速度由0.5 m/s增大到3.0 m/s时,切向速度由2.86 m/s降至2.83 m/s。这说明进气速度的增大使得轴心处液相体积变少,间接减弱注气口附近混合液体切向速度。

图5 不同进气速度时S1截面切向速度均值条形图Fig.5 Tangential velocity mean bar chart of S1section at different intake velocities

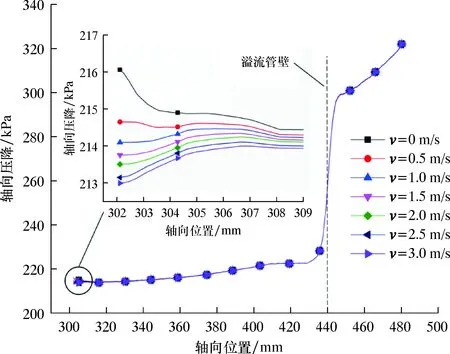

3.2 进气速度对轴向压降的影响

模拟得到不同进气速度时旋流器轴心位置压降对比曲线图,如图6所示。由图6可以看出:由旋流器注气口到溢流口压力损失逐渐增大;当轴向位置处于注气口至溢流管区间时,压降总体呈缓慢增长趋势;当轴向位置处于溢流管壁轴向位置时,轴向压降急剧增大,并在溢流管出口处达到最大值322 kPa。这说明油水混合液在旋流分离过程中一直存在能量损耗,当无气体注入时,注气口附近轴向压降达到216 kPa。由图6还可以看出:注气口附近轴向压降随轴向距离的增加而短暂下降后又恢复上升趋势;注气口附近液流轴向压降随进气速度的增加而逐渐减小,当进气速度由0.5 m/s增大到3.0 m/s时,轴向压降由214.7 kPa降低至213.0 kPa;随着轴向位置的逐渐增大,不同进气速度对油水混合液轴向压降所造成的影响逐渐减弱直至无明显差异。这说明注气会影响旋流器轴心位置压力场且影响范围主要集中在注气口附近。

图6 不同进气速度时轴向压降对比曲线图Fig.6 Axial pressure drawdown correlation curve at different intake velocities

3.3 进气速度对油相体积分数的影响

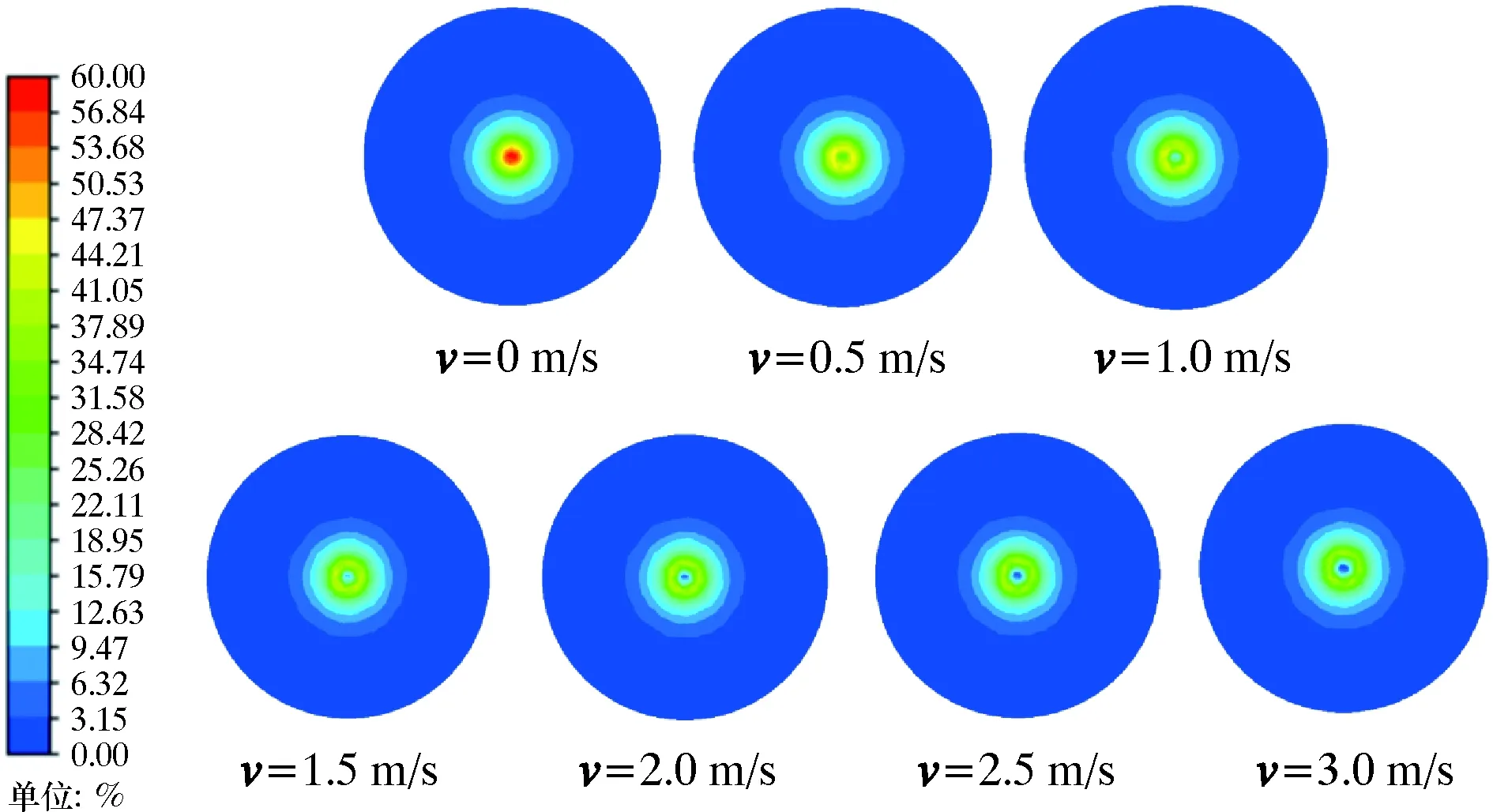

为分析进气速度对气举式同向出流水力旋流器内部油相体积分数和分离效率的影响,研究了分离器的内部流场特性。由于注气通道内部有效横截面积不同,所以通过控制进气口单位时间内进气量实现对进气速度的调节。分析不同进气速度对油相体积分数的影响,模拟得到S1截面径向位置油相体积分布云图,结果如图7所示。

图7 不同进气速度时S1截面油相体积分数云图Fig.7 Oil phase volume fraction cloud chart of S1section at different intake velocities

由图7可知:当无气体注入时,轴心处油相体积分数明显大于外围的油相体积分数,大部分油相均从溢流管流出;油相体积分数随径向位置变化呈先升高后降低的趋势,轴心处油相体积分数最大达到58%;随着进气速度的不断增大,轴心处油相体积分布云图有显著变化,当进气速度达到0.5 m/s时,轴心处油相体积分数为32%,轴心处油相体积分数随进气速度的继续增大而不断减小,进气速度达到3.0 m/s时,该截面轴心位置的油相体积分数几乎为0。这是气体的注入使得油核受到冲击后加速流出溢流口,且注入气体的速度越大,气体占据有效空间区域越大,所以油相体积分数明显变小。另一方面,尽管注入气体速度不同,但是对S1截面油核外围径向位置的油相体积分布无明显影响,说明此时气体只作用于轴心附近聚集的油核上,在气体冲击下迅速将油核向溢流出口方向推出,从而缩短油相停滞时间,并没有使油相沿S1截面外围大范围扩散,避免了油相从底流出口流出的情况发生。

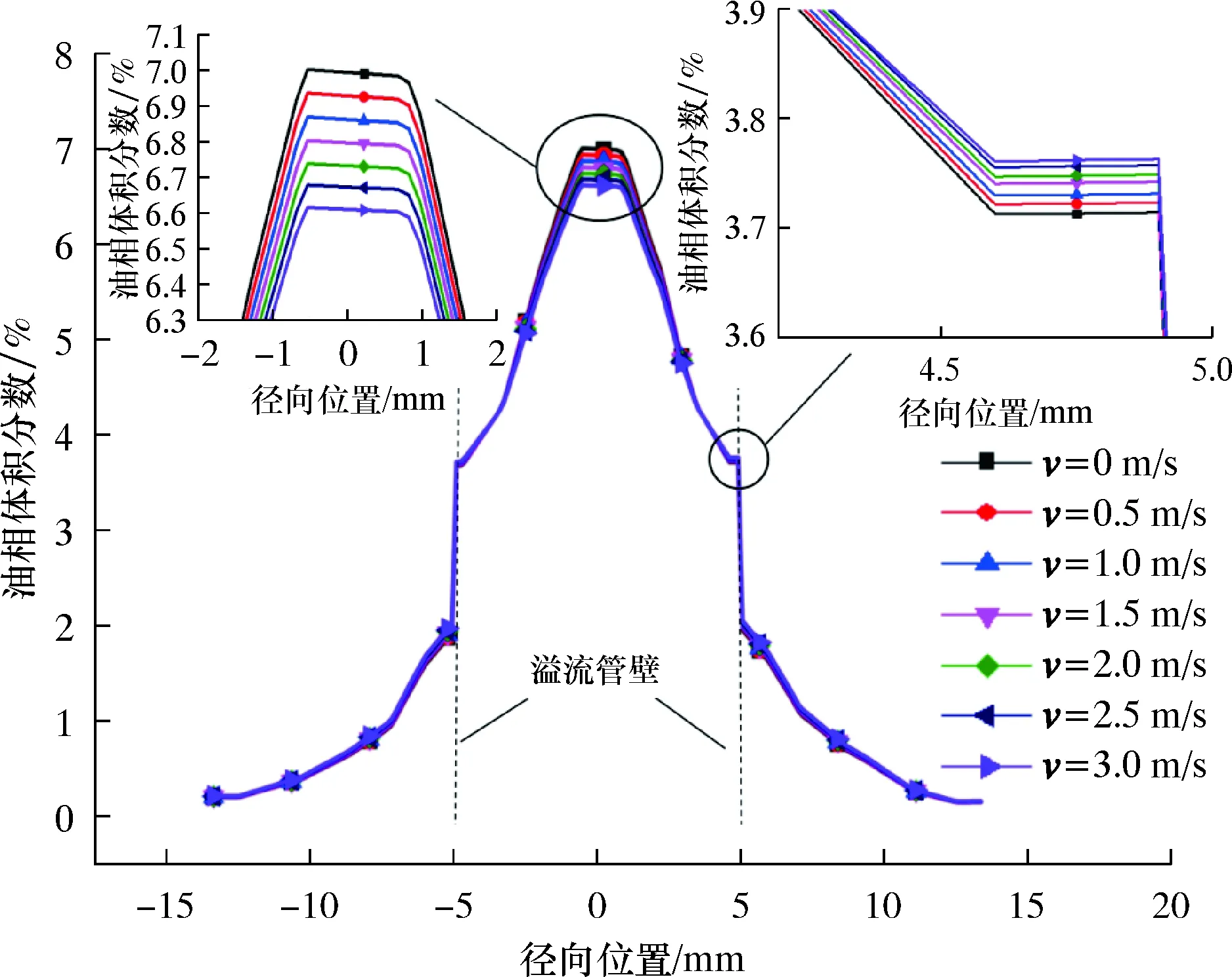

为了分析溢流管内壁附近油相体积分布规律,过S2截面径向位置绘制不同进气速度下油相体积分数曲线对比图,如图8所示。轴心处油相体积分数最高,由轴心至边壁,油相体积分数逐渐减小且两侧关于轴心呈对称分布。溢流管外侧油相体积分数远小于溢流管内侧,且在轴心处进气速度越大,油相体积分数越低。同时可以看出,溢流管近壁区域油相体积分数随着进气速度的增大而增大。这说明注入的气体正面冲击聚集的油核,对轴心处油核实现推举作用的同时也使得油核发生部分扰乱,造成轴心处油相体积分数变小,被扰乱的少部分油相会向外扩散至溢流管内壁附近,最终也从溢流管流出。因此需要合理控制进气速度,使得聚集在轴心部分的部分油相向外围些许扩散后依旧从溢流口流出,避免因进气速度过大导致油相大范围无规则扩散而最终从底流口流出。

图8 不同进气速度时S2截面油相体积分数曲线图Fig.8 Oil phase volume fraction curve of S2section at different intake velocities

3.4 进气速度对分离效率的影响

为了分析进气速度对分离性能的影响,用分离效率来表示不同进气速度条件下旋流器的分离性能。其中分离效率由溢流油相质量流和入口油相质量流来计算,分离效率计算公式为[19]:

(8)

式中:Ez为分离效率;Mog为溢流油相质量流,kg/s;Mig为入口油相质量流,kg/s。

根据式(8)计算得到不同进气速度下气举式同向出流旋流器的分离效率对比图,如图9所示。图9显示进气速度在0~1.0 m/s范围内变化时,分离效率随进气速度的增大而增大,当进气速度达到1.0 m/s时,分离效率最高达到76.57%。但随着进气速度的进一步增大,分离效率会逐渐降低。这表明过强的气流冲击会大程度破坏油核附近流场,使得油核产生紊乱现象,部分油相被冲击至底流管附近后从底流口排出,因此通过注气提高旋流器油水分离性能时要合理控制进气速度的大小。

4 结 论

利用数值模拟方法在不同进气速度条件下对气举式同向出流旋流器流场特性及分离性能影响进行了研究,分析了进气速度对速度场、轴向压降、不同截面油相体积分布及分离效率的影响规律,得出如下结论:

(1)数值模拟结果显示,注气会提高气举式同向出流旋流器油水分离效率,且随着进气速度的增大,整体分离效率呈先升高后降低的规律,当进气速度为1.0 m/s时分离效率达到最高,值为76.57%。

(2)不同进气速度对油核轴向运移速度存在不同影响,注气口附近轴向速度随进气速度增加呈现出逐渐变大的趋势,当进气速度由0.5 m/s增大到3.0 m/s时,轴向速度由0.9 m/s升高至5.5 m/s。通过注气实现对油核的推举,提升了油相向溢流口方向的运移速度。

(3)注气会对旋流器内部轴向压降产生一定影响,注气口附近液流轴向压降随进气速度的增加而逐渐减小。当进气速度由0.5 m/s增大到3.0 m/s时,轴向压降由214.7 kPa降低至213.0 kPa,注气会对旋流器内部压力场产生微弱影响且影响范围主要集中在注气口附近,并不会扰乱相对稳定的旋流场。

(4)注气会减弱S1截面位置轴心处油核油相体积分数,不注气时轴心处油相体积分数最大值为58%,当进气速度达到3.0 m/s时,注气口附近油核油相体积分数几乎为0,减少的油相向外围扩散至合理范围后均从溢流口排出,进一步提高了旋流器的油水分离效率。