石油工程企业科技创新管理与研发体系构建及实践

孙丙向

(中石化石油工程技术服务股份有限公司)

石油工程企业是石油工业的重要组成部分,业务领域涵盖物化探、钻完井、测录井、井下特种作业、工程建设设计与施工、石油装备仪器研发制造及相关专业领域,涉及物理、数学、电子、地球科学等学科,专业门类多,技术进步牵涉范围广、难度大。由于不同专业的石油工程企业独立性较强,导致行业整体科技攻关资源较为分散,难以形成科研合力,不利于行业科技进步。为了提升油气资源勘探开发效益,支撑国家能源安全战略,石油工程企业开展了科技发展战略与目标创新、技术研发体系创新,建立了具有中国石油工程企业特色的科技创新管理体系[1-5]。

1 我国石油工程企业研发体系现状及存在的问题

与斯伦贝谢、贝克休斯、威德福世界三大油服公司相比,我国石油工程企业除在某些技术领域领先外,总体技术实力相对落后,尤其是在前沿技术领域与国际公司相比仍存在差距。

1.1 石油工程企业研发体系现状

调研分析表明,我国石油工程企业多源于原石油工业部,科技研发体系多采用三级管理模式(图1),主要包括集团公司科技主管部门、集团公司直属石油工程研究院、地区公司工程技术研究院、地区专业化公司研发中心等。

图1 石油工程企业传统科技管理体系

1.2 石油工程企业研发体系存在的问题

近年来,我国油气勘探开发不断发展,深井、超深井、高温、高压、高含硫油气钻井施工日益普遍,页岩气、致密油气成为重要接替能源,石油工程一体化技术、高端石油工程装备、非常规油气工程施工技术等亟待突破,给石油工程企业科技创新提出了严峻挑战[6-8]。

传统的石油工程企业科技管理模式具有专业适应性强、问题导向突出、成果转化易用于生产实际等优势,但也存在一些问题:基础研究投入少,研究力量薄弱,对石油工程高端技术发展支撑力度不够;研究成果转化与地区工程技术研究院协同机制不健全,存在科技成果接力转化不畅的现象;地区工程技术研究院大多是独立作战,不能有效协同,并且易造成重复性研究。在同一个勘探开发区域,如四川盆地页岩气勘探开发过程中,不同企业的钻井施工队伍遇到了相同的长水平段井筒质量控制技术难题,各企业所属研究单位均组织相关研究,形成不同的井筒质量控制技术,导致一定程度的重复研究。

2 科技创新管理体系探索

针对油气资源勘探开发技术需求,结合石油工程企业科技体系现状,需明确科技发展战略目标,完善科技创新管理机制,明晰技术创新方向,凝聚科研攻关力量,提升石油工程科研攻关能力及科技水平[9-10]。

2.1 科技发展战略阶段划分与实施目标

根据我国能源战略和石油工程发展要求,对标世界石油工程技术服务公司的先进技术指标,确定我国石油工程科技创新的战略选择。即围绕石化油服企业“专业化、市场化、国际化、高端化、特色化”发展战略,借鉴国内外知名公司的科技创新体系模式,以提高井筒业务发展质量和效益为中心,以协同内部资源为核心的科研体制机制改革为抓手,以研发体系创新为长远发展动力,整合现有科技资源,建设一批精干高效的专项研究机构,拓展研究领域,实现服务油气、支撑新能源的发展目标,为石油企业上游板块高质量可持续发展提供科技支撑。

发展战略制定过程中,以时间段为节点,规划不同的发展阶段,制定切实可行的发展战略,不同阶段的发展战略相互兼容交叉,并具长期性、连续性。利用“两个三年”的时间,到2023年,整体达到国内领先水平,部分达到国际先进水平;再利用“两个十年”的时间,到2045年,整体达到国际先进水平,部分国际领先。

(1)第一阶段(2018—2020年):主体跟跑+部分并跑。以优化石油工程科技创新体系为核心,形成“研发中心+技术中心”科技创新构架。在总体技术能力方面,整合科技力量,保持国内先进,缩短与国际领先间的差距;具体技术方面,针对油气勘探开发工程技术难题和市场需求,发展一批特色技术,研制一批高端装备与关键工具,培育一批实用性工程配套技术,打造一批具有国际竞争力的研发中心,全面提升中国石油化工集团有限公司(简称中国石化)石油工程技术服务水平与保障能力。

(2)第二阶段(2021—2023年):跟跑+主体并跑+局部领跑。以科技运行机制改革为核心,以石油工程业务专业化发展为基础,整合内部资源,强化科技成果的应用与转化,加快海外研发中心建设,形成国内外技术、研发中心覆盖相对全面的科技创新体系。在总体技术能力方面,重点项目科技创新有突破,进一步巩固并扩大国内技术优势,基本达到国际领先水平;具体技术方面,突破一批制约油气勘探开发的关键技术,加快成果转化,注重新材料、绿色低碳技术应用,持续提升石油工程信息与决策支持水平,形成成熟、专业程度较高的石油工程技术体系,全面提升核心竞争力。

(3)第三阶段(2024—2035年):跟跑、并跑、领跑三分天下。石油工程技术水平整体达到国际先进水平,打造成熟完善的石油工程技术全产业链,提升我国石油工程技术服务能力和竞争力,在国际石油工程服务市场占有一席之地。

(4)第四阶段(2036—2045年):并跑+领跑。形成一批具有自主知识产权的全业务链、智能化、数字化核心技术、专项技术和高端关键装备,大幅度提升陆上、深海和非常规油气资源勘探开发保障能力,具备高端技术研发能力,引领世界石油工程技术方向。天然气水合物、干热岩、新能源等新领域技术达到世界领先水平。

2.2 石油工程研发体系构建

石油工程研发体系主要涉及科研管理机构设置、科研课题布局、科研人才队伍培养与管理等相关科研过程管理。为了提高科研效率,中国石化石油工程企业借鉴国际相关公司研发体系,结合自身特点,创新石油工程研发体系[11-12]。

(1)建设框架。将研发体系建设作为公司创新发展重点改革任务之一,编制完成《石油工程公司研发体系建设框架方案》,确定了“一个整体、两个层次、三支队伍、四个平台、五项机制”的研发体系建设总体思路。具体为“一个整体,发挥集团公司石油工程一体化优势,统筹科技资源,形成攻关合力;两个层次,设置研发中心、技术中心公司两个层次的研究开发机构;三支队伍,培养科技领军队伍、技术开发队伍和技术服务队伍3支队伍;四个平台,建设地球物理、井筒工程、工程建设3个技术平台,培育海洋工程技术平台;五项机制,完善研发资源优化共享机制、科技创新激励运行机制、科技成果推广应用机制、科研人才培养流动机制和创新引领发展导向机制”。建设一批具有专业特色的石油工程研发中心和技术中心,为建设具有较强国际竞争力的石油工程技术服务公司提供技术支撑。以研发中心和技术中心为科技创新发展平台,加强与高校、科研院所的联合攻关和技术交流,做到内外融合、优势互补。以协同整合内部科技资源为基础,整合国内外资源,加大开放创新力度,形成自主开发、合作开发、委托开发、风险开发等多途径开发格局(图2)。

图2 石油工程研发体系规划框架结构图

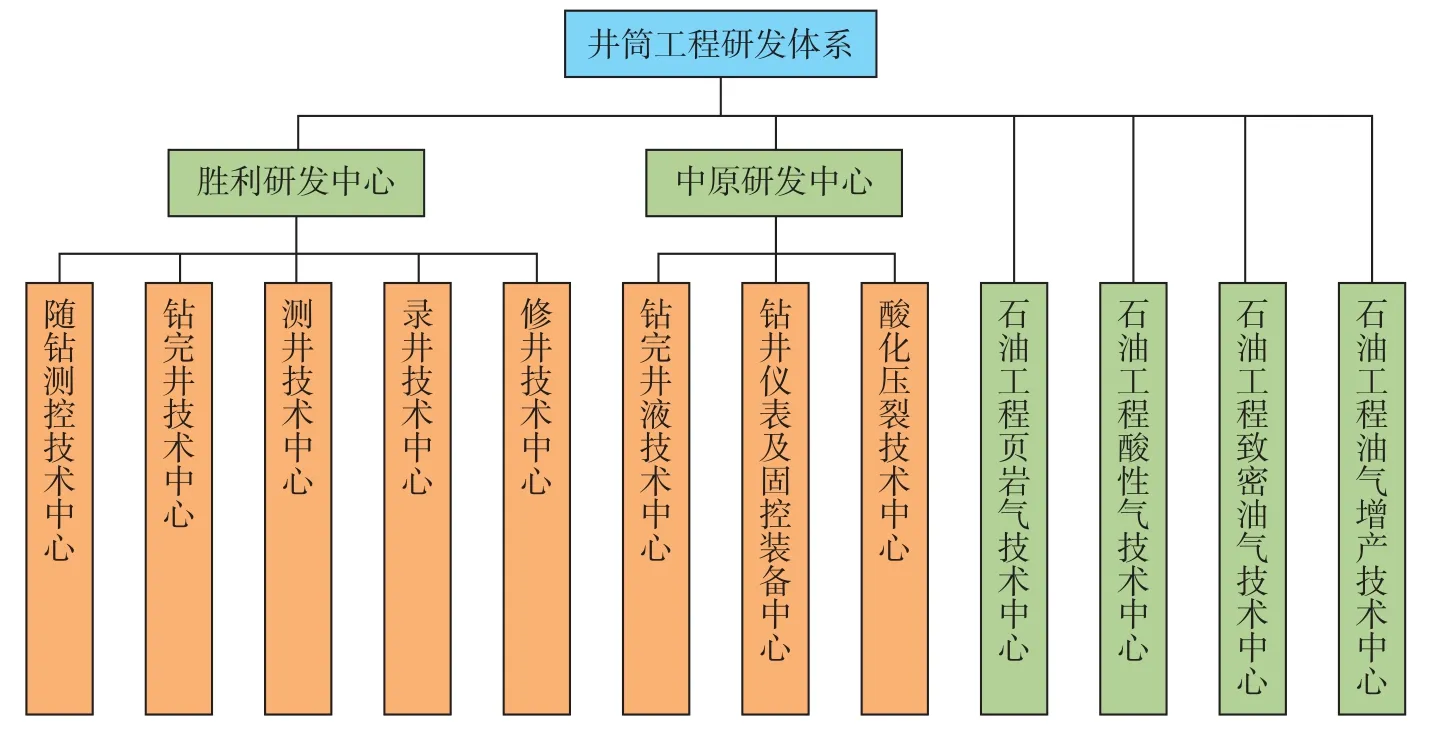

(2)建设内涵。井筒工程研发平台建设是石油工程业务资源优化的重要内容,对井筒工程业务专业化、系列化、特色化发展具有重要意义。坚持资源优化、协同创新原则,着力提升研发效率,消减行政体制约束;坚持专业化、特色化发展原则,着力解决和避免同质化现象;坚持产学研用一体化原则,着力提升科技成果转化率;坚持创新体制机制原则,着力激发石油工程科技创新活力;坚持问题导向、市场导向、效益导向原则,着力聚焦关键技术攻关。重点加强研发体系顶层设计,优化运行机制,对标斯伦贝谢、中海油服、华为等国内外知名企业研发体系,深入剖析7家地区公司井筒工程科技研发资源现状, 提出了2个研发中心和12个技术中心“2+12”的研发体系建设总体思路(图3)。

图3 井筒工程研发体系设置图

按照这个思路,设立中石化石油工程胜利研发(技术)中心、中石化石油工程中原研发(技术)中心2个综合性研发中心,研发中心主要开展基础性、理论性、方法性和前瞻性研究,提出新仪器和新方法的设想、理论、试验和样机雏形;承担跨学科、多专业、一体化重大科技攻关项目;储备突破革命性技术、颠覆性技术。设立钻完井技术中心等12个技术中心,技术中心分为专业技术中心与特色技术中心两类,专业技术中心主要承担应用研究、技术开发、产品开发项目;负责技术成果中试试验、先导试验和推广应用;开展技术服务与技术咨询,推进产业化和商业化。特色技术中心以油藏服务为对象,进行特色化精准发展。

(3)科技创新。在“2+12”研发体系运行下,重点攻关酸性油气藏勘探开发工程集成配套技术、页岩气勘探开发工程集成配套技术、滩浅海油气藏勘探开发工程集成配套技术、致密油气勘探开发工程集成配套技术、深层油气藏勘探开发工程集成配套技术、东部老油田勘探开发集成配套技术、煤层气勘探开发工程集成配套技术、地热资源开发利用工程集成配套技术和中深水领域勘探开发工程集成配套技术等9项集成配套技术;攻关突破高效高质量采集技术、深井超深井优快钻完井技术等16项具有较强国际竞争力的核心技术;打造地球物理勘探、钻完井工程技术等9大类特色专项技术。形成一批高端技术与载体,集成配套技术、核心技术、专项技术进一步发展完善提升,全面提升石油工程技术服务水平和核心竞争力。利用“两个三年”和“两个十年”的时间,在国际油服行业整体达到国际先进水平,部分国际领先。

2.3 石油工程科技创新,技术系列不断完善

通过与高校和科研院所建立合作关系,以成果转让、联合开发、委托开发、共建技术开发机构和科技型企业实体等,开展多种形式的产学研联合,形成以企业为主体、高校和科研院所参与、利益共享、风险共担的产学研联合机制,把研发中心、技术中心建成产学研合作的平台。

积极与国际知名跨国公司、国内技术优势企业进行科技合作交流,利用国内外科技资源,加强引进技术的消化吸收和再创新。采取人才引进、产业化项目和技术入股、与科研机构和院校联合承担国家重点科技项目等方式,共同开发关键技术,联合培养科技和管理人才,提高新技术的研究开发与科技成果转化能力;努力形成面向市场开发创新、面向行业提供服务、面向社会整合资源、开放式的技术创新运行机制。几年来,形成以集成配套技术、核心技术、专项技术和特色产品为基础的石油工程技术系列。

(1)创新集成技术。面向不同目标类型,推进创新集成,配套完善大型超深酸性气藏、页岩气、致密油气、深层油气藏、滩浅海油气藏勘探开发创新集成技术,以及煤层气开发工程创新集成技术和新能源开发工程创新集成技术8类技术。

(2)核心技术。围绕企业主营业务,以提升技术支撑能力和核心竞争力为目标,形成石油工程企业地球物理集成技术和随钻测控等专业核心技术。

(3)专项技术。突出特色化、差异化和品牌化,提升完善井筒压力控制钻井技术、双壁钻杆气举穿漏钻井技术、复杂地层防漏堵漏技术、深层φ132.08mm套管开窗侧钻关键技术、膨胀管技术、复杂工况固井技术、高效射孔技术、复杂井修井技术、连续油管作业工程技术、油气井测试技术、高压带压作业技术和枯竭砂岩气藏改建储气库技术等项专项技术。

(4)特色产品。突破一批关键技术难题,发展一批高端石油工程装备工具,形成机械装备、仪器仪表、井下工具和钻井液助剂等特色产品。

2.4 科技创新管理和研发体系运行

根据设定的科技创新管理体系方向,配套建设《石油工程公司科研项目管理办法》和《石油工程公司科技成果转化管理办法》等相关制度,有效保证科技管理体系创新落到实处。

针对石油工程研发体系,在工程公司层面根据专业建设地球物理研发中心、井筒工程研发中心、地面建设研发中心、海洋工程研发中心等;根据地区公司技术特色,依据“差异化”原则,建立技术中心。研发中心和技术中心分工合作,各负其职,确保科技创新管理和研发体系有效运行。

为了保证研发中心与技术中心的有效运行,在组织和领导保障方面也有所差异。在胜利研究中心、中原研发中心成立管理委员会,主任由石油工程公司分管领导担任,副主任分别由胜利、中原工程分管领导和纳入研发中心的各机构行政正职担任。酸性气技术中心等特色技术中心主任分别由各地区(专业)公司主管技术的领导担任。 技术中心成立专业技术委员会,委员由本专业技术专家组成。

在学习华为、海尔等成功企业研发流程的基础上强化流程管理,弱化成果验收,强化研发成果转化,重构科研项目管理机制。即:立项前期的科研决策机制;研发团队与队伍管理的项目组形成机制、研发激励机制、研发文化形成机制;研发过程的进度控制机制、风险控制机制、成本控制机制;研发成果运营的产研合作机制、知识产权保护机制。

打破行政机构和地域限制,以项目为纽带,以牵头单位为主体,建立集基础研究、技术开发和技术服务人员于一体的跨单位联合攻关团队,共同开展技术开发、研究试验和推广应用,共享研究设施,在公司层面形成研发、制造与技术服务一体化的科研队伍。对于公司内部不具备且目前不能引进的人员或不需自行建设实验设施,可采取合作的方式与油公司或高校和研究院所实现共享。持续加大科技投入,改进科技投入结构,确保科技投入满足科技创新、技术开发的需要。

3 科技创新管理与研发体系实施效果

中国石化石油工程企业科技创新管理与研发体系日趋完善,依托各井筒技术研发中心和技术中心,不断优化科研运行机制,坚持问题导向和目标导向,攻关卡脖子技术,科技创新取得明显成效,形成了一批具有中国特色的石油工程技术成果,突破油气勘探开发技术瓶颈,为进一步提升油气资源勘探开发利用水平、保障国家能源安全提供了有力支撑。

3.1 页岩气勘探开发工程技术成效显著

围绕四川盆地涪陵地区页岩气区存在深层/常压、新区新层系等勘探开发复杂条件,以及单井产量低、综合成本高、环境影响大等难题,技术人员联合攻关,形成了页岩气长水平段压裂技术、页岩气甜点评价技术、页岩气井眼轨迹自动导向及优化技术、页岩气井工厂钻井技术等一批自主创新、系列配套、产业化的关键技术,打破了国外技术壁垒,页岩气开发成本大幅降低,我国页岩气实现商业开发。“涪陵大型海相页岩气田高效勘探开发”2017年获国家科学技术进步一等奖。

3.2 深层油气藏勘探开发工程技术不断创新纪录

近年来深层油气藏逐渐成为重要接替能源,正成为石油工程施工队伍的主战场。深层油气藏具有埋藏深、温度高、压力高、地层复杂、流体复杂等特点。为了提高石油工程施工效率,降低勘探开发成本,石油工程企业以塔里木盆地、四川盆地为主阵地,针对技术难题开展技术攻关,研究形成了超深井优化设计技术、超深井钻井提速技术、超深井安全钻井技术、抗高温高密度钻井液技术、复杂地层塌漏同治技术、超深井固井技术、深层测井及射孔技术和超深井压裂集成配套技术等关键技术,创出多项高指标、新纪录,为深层油气资源勘探开发提供了技术支持。

3.3 核心特色技术取得新突破

研制的高温高压直推存储式测井仪器耐温200℃、耐压206MPa,顺利完成中国石化西北油气分公司53-2H井测井施工任务,测井深度达8874.4m,打破亚洲最深定向井测井记录。ATS-I型旋转导向系统首次在页岩气井焦页70-S1井高质量完成应用试验。连续管侧钻技术在胜利油田孤东G04-19N18井圆满完成了现场试验,较传统侧钻施工开窗时效提升33%,钻进时效提升2倍。

4 结束语

经过科技创新管理和研发体系建立,较好地适应了石油工程企业专业多、产业链长、业务范围广、科技人员能力不齐的特点;研发中心、技术中心的建设明确了地区公司的技术优势和科研攻关方向,显著提升了科技攻关效率;科技人才队伍建设显著增强,科技人员定位不断优化,有效激发了他们献身科技事业的热情。

展望未来,石化油服任重道远,坚持以“科技驱动”为“提速提质提效提产”驱动力,坚持战略引领、价值引领的研发价值观,继续完善研发体系和运行机制,着力进行提升集成配套技术、关键核心技术、特色专项技术,以及强化技术推广应用、跟踪前沿新兴技术工作,推进石化油服高质量健康发展,为中国石化打造技术先导性企业做出新贡献。