高温高盐油藏化学驱提高采收率技术发展与思考

孙焕泉

(中国石油化工股份有限公司)

特高含水期是油田重要的开发阶段,如何在该阶段实现高效开发对我国东部老油田持续稳定发展具有重要意义[1-6]。特高含水老油田石油储量、产量分别占全国石油储量和产量的21%、18%,已整体进入“双特高”开发阶段。虽然可采储量采出程度平均高达93.4%,但地质储量采出程度仅为41%,仍有大量原油滞留地下,剩余储量规模大,储量品位好(渗透率为0.3~2.5D,储量丰度为100×104~500×104t/km2),常规开发技术开采难度大,亟须发展新的开发理论、颠覆性低成本技术,大幅度提高采收率。通过技术创新发展,依靠化学驱技术,特高含水老油田依然能够大幅提高采收率[7-11],老油田采收率每提高1个百分点,相当于发现1个亿吨级大油田。大幅度提高采收率对于增加经济可采储量、实现可持续发展具有重要支撑作用。本文以聚合物驱技术、无碱二元复合驱技术、非均相复合驱技术发展为主线,分析国内外化学驱应用现状,以及中国石油化工集团有限公司(简称中国石化)在高温高盐油藏化学驱的研究进展及技术成果,并对其未来发展方向提出了认识和建议。

1 国内外化学驱发展应用现状

20世纪60年代,国外开始化学驱油技术研究,开展了聚合物驱矿场试验;80年代,进行了三元复合驱、胶束/聚合物驱矿场试验,达到应用高峰;2000年以来,开展了稠油聚合物驱、海上聚合物驱矿场试验。随着技术进步和油价回升,美国、加拿大、委内瑞拉、德国等国家相继开展了化学驱试验与应用。截至2020年底,全球实施的化学驱项目有132个(不包括中国),日产原油37.5×104bbl。聚合物驱实现工业化应用,三元复合驱进入矿场试验阶段,高温高盐油藏无碱二元复合驱尚未有工业化应用报道,分析原因主要是缺乏主表面活性剂。国外的化学驱油体系均为均相体系,未见相关非均相复合驱油体系的报道。

我国化学驱室内研究始于20世纪60年代,80年代开展聚合物驱矿场试验,90年代在胜利油田、大庆油田等地实施三元复合驱矿场试验和聚合物驱推广应用;2000年,在胜利油田孤岛七区西Ng54—61单元开展无碱二元复合驱矿场试验,在大庆油田长垣中部杏树岗油田北部开展三元复合驱扩大试验;2007年以来,辽河、新疆、大港等油田开展了不同类型油藏无碱二元复合驱先导试验;2010年以来,胜利油田开展了无碱二元复合驱工业化、非均相复合驱试验及推广、海上聚合物驱试验。我国现已形成聚合物驱、三元复合驱、无碱二元复合驱、非均相复合驱等系列技术,动用地质储量17.6×108t,年产量达1400×104t。我国化学驱项目数量和年产油量分别占全球总量的60%和80%,化学驱油技术整体处于世界领先水平,在老油田稳油降本中发挥了重要作用。

2 高温高盐油藏化学驱技术进展

依据《化学驱资源筛选及潜力评价技术规范》[12],中国石化化学驱资源以河流相为主,储层非均质性强,平均渗透率级差大于16;原油黏度高,地下原油黏度为50~2000mPa·s;油藏温度为65~120℃,地层水矿化度为6000~100000mg/L,属于高温高盐稠油油藏,开展化学驱难度大。通过持续攻关研究,中国石化形成了高温高盐油藏聚合物驱、无碱二元复合驱和非均相复合驱等特色技术。

2.1 高温高盐油藏聚合物驱技术

中国石化聚合物驱技术主要应用在胜利油田,针对该油田高温高盐油稠特点,通过大量室内实验,确定地层中聚合物与原油的黏度比合理范围为0.15~0.50,为聚合物选型及其浓度优选提供了依据。

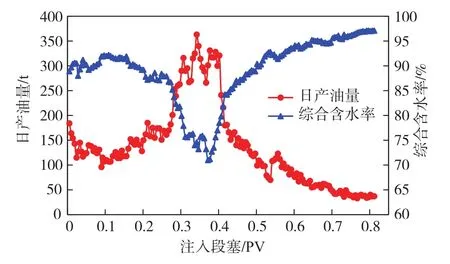

针对Ⅰ类油藏条件(油藏温度为65~70℃,地层水矿化度为5000~10000mg/L),优选相对分子质量为1500万的部分水解聚丙烯酰胺,当聚合物浓度≥1500mg/L时,其黏度比可满足聚合物溶液与原油合理黏度比的要求。1992年10月,在孤岛油田中一区Ng3单元进行了聚合物驱先导试验,综合含水率由注聚合物前的92.1%最低降至70.9%,下降幅度高达21.2个百分点,产油量由注聚合物前122t/d最高升至351t/d(图1),提高采收率12.0%。

图1 孤岛中一区Ng3聚合物驱先导试验区生产曲线

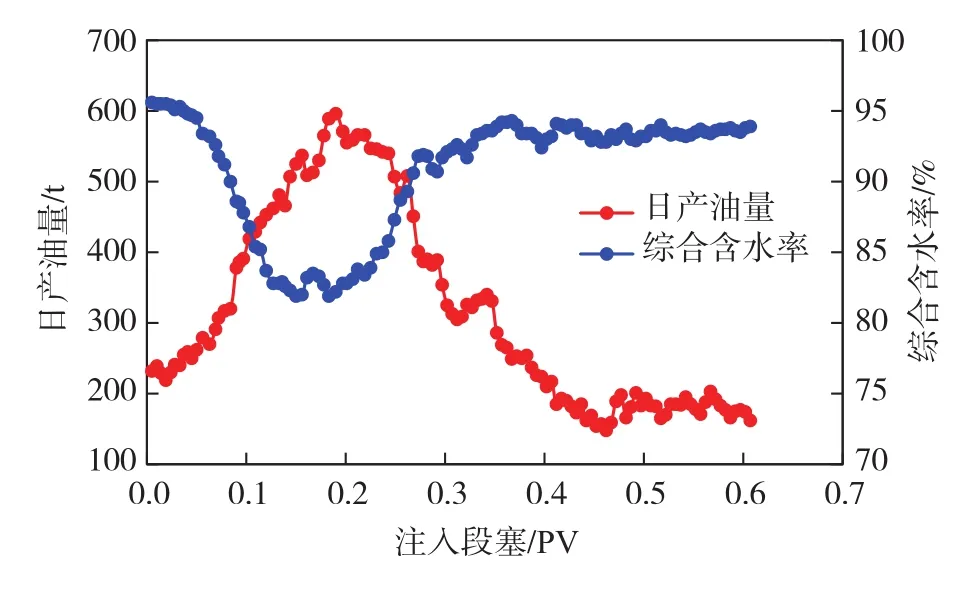

针对Ⅱ类油藏条件(油藏温度为70~80℃,地层水矿化度为10000~20000mg/L),优选了超高相对分子质量(为2000万)的部分水解聚丙烯酰胺。1998年在胜坨油田一区沙二段1—3砂层组开展了聚合物驱先导试验,综合含水率由注聚合物前95.9%最低降至81.7%,产油量由注聚合物前261t/d最高升至608t/d(图2),提高采收率6.8%。

图2 胜坨油田一区沙二段1—3砂层先导试验区生产曲线

在上述研究基础上,胜利油田实现聚合物驱工业推广,覆盖地质储量3.2×108t,累计增油量达2270×104t,提高采收率7.2%。

2.2 无碱二元复合驱技术

针对原油酸值高的特点,胜利油田在20世纪90年代先后开展了三元复合驱先导试验和扩大试验,采收率分别提高了13.4%、14.7%。由于碱的存在,高温高盐油藏注入系统易结垢且产出液乳化严重、处理难度大,制约了工业化应用。胜利油田针对高温高盐油藏特点,创新发展了“聚合物/表面活性剂”无碱二元复合驱提高采收率技术,实现两大技术突破:一是提出了以“油剂相似富集、阴非加合增效、聚表抑制分离”为核心的二元复合驱理论,解决了无碱条件下驱油体系难以获得超低界面张力的难题,指导了无碱二元复合驱体系设计[13]。二是以原油为原料研发出石油磺酸盐表面活性剂,并实现工业化生产,以其为主剂创建了无碱二元复合驱油体系,界面张力达到10-3mN/m数量级。

2003年在孤东油田七区西Ng54—61单元开展了二元复合驱先导试验,中心井区综合含水率由98.2%下降至60.4%,产油量由10.7t/d上升到127t/d(图3),提高采收率18.0%。

图3 孤东七区西二元复合驱先导试验区生产曲线

无碱二元复合驱先导试验成功后,胜利油田在国内率先实现工业化应用,成为高温高盐油藏化学驱核心技术。截至2020年底,动用地质储量1.7×108t,累计产油量为1500×104t,提高采收率11%。

2.3 非均相复合驱技术

目前,我国聚合物驱后油藏地质储量达17.6×108t,采出程度约为50%,仍有较大的提高采收率潜力。但因油藏非均质性更强,剩余油更分散,依靠已有的化学驱技术很难满足进一步大幅度提高采收率的需求,亟须寻找更加有效的新方法。为此,中国石化突破传统均相体系提高采收率技术,创建了固—液非均相复合驱油技术,解决了油藏非均质性强和剩余油分散的难题,实现了驱油剂在油藏深部的运移和高效驱替,拓展了无碱二元复合驱应用领域,促使聚合物驱后油藏仍能进一步大幅度提高采收率[14]。

一是研发了适合不同油藏条件的系列黏弹性颗粒驱油剂。结合现有驱油用线性聚丙烯酰胺与网状交联聚丙烯酰胺的特点,通过分子模拟与理论计算,揭示了高分子聚合物线性结构、交联结构与黏弹性的构效关系,设计了支化—交联共存的软固体颗粒分子结构(图4),调控自加速效应控制支化结构与交联结构的比例,合成了变形能力可控的系列黏弹性颗粒驱油剂[15-18],满足了不同非均质油藏的调驱需求。研究表明,黏弹性颗粒驱油剂产品变形能力强,通过喉道时直径可变至微米级,通过喉道后仍能恢复弹性,持续发挥封堵作用,比现有驱油剂进一步扩大波及体积10%以上(图5),实现了特高含水油藏非均质性的有效调节。

图4 黏弹性颗粒驱油剂结构示意图

图5 聚合物与黏弹性颗粒驱油剂扩大波及体积对比

二是发明了非均相复合驱体系。突破化学驱采用均相液体作为驱油介质的传统方式,首次提出在已有聚合物驱油体系中,加入黏弹性颗粒驱油剂和具有超强洗油能力的表面活性剂,形成固液共存、具有各向异性特征的驱油体系,即非均相复合驱油体系。通过黏弹性颗粒驱油剂与聚合物的协同增大阻力作用以及提高洗油作用,分别解决了聚合物驱后油藏非均质性强、注入流体易窜流,以及油藏剩余油分散、难以采出等问题,实现均衡驱替、高效洗油,大幅度提高了特高含水油藏的石油采收率。

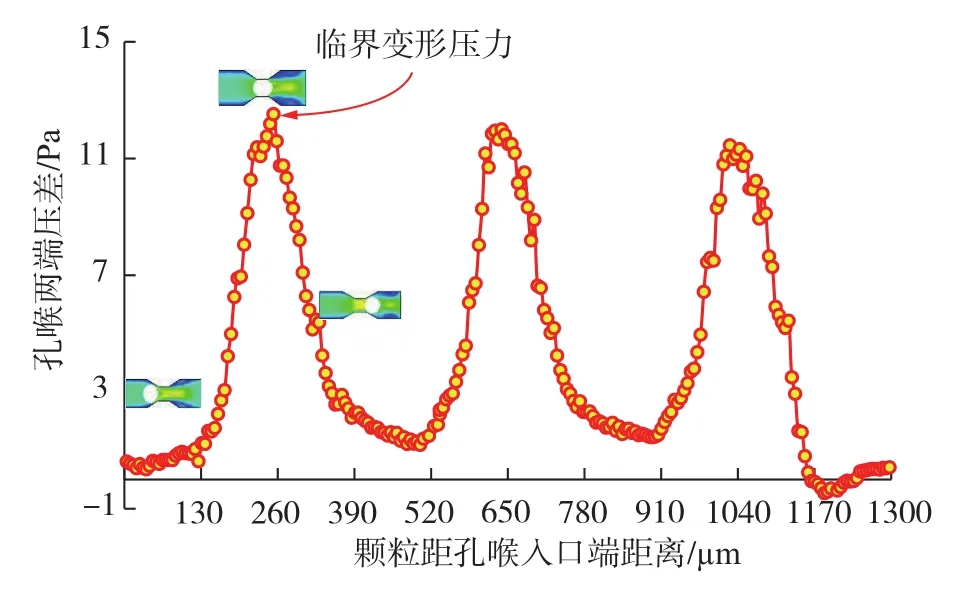

三是明晰了非均相复合驱驱油机理。通过大量微观模拟研究,发现黏弹性颗粒驱油剂随注入流体进入高渗透区域后,在孔喉处会发生暂时的滞留堵塞,随着封堵压差升高,颗粒发生变形并继续向油藏深部运移,即“颗粒暂堵变形运移”。黏弹性颗粒驱油剂在孔喉处的暂时封堵和变形通过产生额外阻力,引起油藏压力交替波动、流线交替改变(图6),使得注入流体转向富含剩余油的连通孔隙和微小孔喉,进一步扩大驱油介质波及效率,固—液协同作用提高了调整油藏动态非均质性的能力,即“固液增阻扩大波及”。

图6 黏弹性颗粒驱油剂在多孔介质中运移情况力学模拟结果

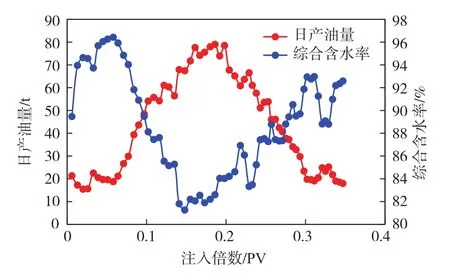

2010年在孤岛油田中一区Ng3聚合物驱后油藏开展非均相复合驱先导试验,实施前采出程度为52.3%,综合含水率为98.3%,实施后产油量由4.5t/d上升到81.2t/d(图7),综合含水率由98.3%下降到79.8%,下降了18.5个百分点,提高采收率8.5%,最终采收率高达63.6%。

图7 孤岛中一区Ng3非均相复合驱先导试验区生产曲线

目前,非均相复合驱技术已在中国石化规模化应用,“十四五”预计可覆盖储量规模达到1.5×108t,成为聚合物驱后油藏大幅度提高采收率支撑技术,同时也可应用于特高含水水驱油藏,可延长老油田经济寿命期8~11年,为石油尾矿资源的高效利用提供了有效的开发技术。

3 化学驱技术发展趋势

3.1 应用领域向更高温度、更高矿化度、更高原油黏度的油藏拓展

经过30年持续攻关究,形成了系列化的化学驱技术,解决了温度小于85℃、地层水矿化度小于30000mg/L、原油黏度小于150mPa·s油藏大幅度提高采收率难题。化学驱资源潜力评价结果表明,地层温度为85~120℃、地层水矿化度为(3~10)×104mg/L、原油黏度为150~2000mPa·s的更高温高盐油藏是化学驱主要接替阵地,地质储量接近10×108t。作为今后化学驱的主攻方向,亟须研发适合更苛刻油藏条件的新型驱油剂和驱油体系。

3.2 化学驱地面工程向标准化、模块化、信息化方向发展

化学驱地面工程投资占总投资40%以上,降低地面工程投资是提高化学驱项目生命力的重要路径。标准化是化学驱地面工程发展的必然方向,应遵循标准化设计、模块化建设和信息化管理的原则。(1)地面工程设计标准化。针对同类型站场、装置和设施,设计通用性强、技术先进、可重复利用的标准,实现地面工程设计内容、建设标准和建设形式的协调和统一,同时也降低设备对驱油剂性能的影响。(2)设备模块化、橇装化和小型化。单一项目驱油剂注入一般持续5~9年,项目结束后模块化设备可在其他项目重复利用;橇装化可缩短项目建设周期,设备易于维护、操作简单;设备小型化,占地面积少,降低占地费用。(3)生产管理信息化。注入设备自动控制,运行数据自动采集和实时传输,利用信息管理平台实现远程监控,提高管理和运行效率,降低人力成本。

3.3 降低成本是增强化学驱技术竞争力的发展方向

特高含水开发阶段,化学驱不仅能降低油藏单位成本,还能降低SEC吨油折耗[19-21]。为了更好地提高化学驱技术竞争力和生命力,还需要进一步降低应用成本。(1)研发低成本绿色驱油剂产品。以绿色环保可降解材料、废旧材料等为反应单体,通过优化配方和工艺,研制绿色高效低成本驱油剂。(2)设计基于少打井模式下的井网变流线方法,降低新井投资。孤岛油田中一区Ng3聚合物驱后油藏非均相复合驱先导试验,共设计17口新井,新钻井费用占投入成本比例超过40%,这样的井网加密模式无法大规模推广,应当综合考虑技术和经济因素,开展变流线井网调整研究。

3.4 绿色开发是化学驱技术发展必然趋势

“双碳”目标的确立,石油行业需践行新发展理念,实现油田绿色开发。一是发展驱油剂绿色合成工艺。二是大力减少产出水,降低能耗。特高含水油藏水驱开发动力费用占单位操作成本60%以上,化学驱技术通过降低含水、降低单位能耗,单位操作成本可以降低至50%左右,仍然有较大下降空间。三是产出水全过程密闭配注,一方面实现油田产出水资源化利用,实现变废为宝;另一方面全过程密闭配注方式阻断了氧与产出水中还原型物质反应,实现聚合物溶液全过程高效保黏。

4 结束语

化学驱在理论认识和关键技术上取得重要突破,已经成为特高含水老油田增储稳产和高效开发的重要技术手段。我国高含水老油田动用地质储量及年产油量均占全国的70%以上,但采收率仅为31%,仍然是我国石油生产的主阵地,是保障国家能源安全的战略需要,老油田提高采收率有大潜力、新作为。

研发适合更高地层温度、更高地层水矿化度、更高原油黏度的化学驱方法,设计标准化、模块化、信息化的地面工程,开发节能环保符合绿色开发的低成本化学驱油技术,是今后化学驱技术发展的主要方向。