基于行程曲线的高压断路器典型故障特征参数提取

刑 锋,钟 声,梁胜乐,杨 杰,豆龙江,万书亭,李少鹏

(1.海南电网有限责任公司,海南 海口 570000;2.海南电网有限责任公司输变电检修分公司,海南 海口 570000;3.华北电力大学 河北省电力机械装备健康维护与失效预防重点实验室,河北 保定 071003)

0 引 言

高压断路器是电力系统中起控制和保护作用的重要设备,其运行的可靠性直接关系到整个电力系统的安全和稳定。由于设计、制造等方面的原因,高压断路器在运行中难免会发生故障。其中,在所有类型的故障中,机械故障的占比最大。因此,对高压断路器机械结构可靠性的研究应该得到充分重视。

对于高压断路器的故障诊断研究,很多学者着重于对振动信号进行分析和处理,试图通过对信号进行研究分析来发现高压断路器操作机构的运行状态[1-13]。文献[14]提出了一种基于融合粒子群的模糊核聚类和支持向量机的故障诊断方法。文献[15]使用基于免疫神经网络的在线自学习的分类器对断路器的机械故障进行识别,实验结果表明该方法能够在空间上跟踪断路器机械状态的变化。文献[16]采用因子分析优化特征参数,对特征参数进行降维处理,然后通过基于粒子群优化的支持向量机对高压断路器的不同运行状态进行分类,最后得到了较好的分类效果。文献[17]将小波包与特征熵结合,提出了一种新的高压断路器弹簧操作机构故障诊断方法。文献[18]提出应用EMD能量熵对高压断路器的振动信号进行处理,实验结果表明该方法能够识别高压断路器运行状态。

然而,高压断路器的振动信号仅仅是断路器发生故障时的一种外部表现,无法反映高压断路器的故障原因和故障过程。一些学者已经对高压断路器进行机理分析[19,20]。文献[21]采用多体动力学对真空断路器进行优化,发现闩锁运动会影响断路器的分闸时间。文献[22]提出了一种高压断路器仿真方法,以获得断路器操作机构的振动信号。文献[23]采用ADAMS建立了考虑到间隙接头和部件的柔性的传动机构的平面刚性柔性耦合模型。文献[24]采用ADAMS建立了三级闩锁操作机构多体动力学模型并对进行分析,对断路器的性能进行了优化改善。

高压断路器的故障诊断已逐渐成为近年来的研究热点,研究的关键在于如何提取有效的特征参数。大部分学者试图从断路器的振动信号中提取特征参数,但由于断路器本身结构非常复杂、不同位置的振动信号差异较大。因此,从断路器的振动信号中提取出有效的特征参数较为困难,且物理意义模糊。行程是指动触头在合闸和分闸过程中平行移动的距离,行程曲线能够切实反映断路器的特性变化。因此,本文试图从断路器的行程曲线中提出特征参数。

1 高压断路器动力学建模

1.1 高压断路器结构及工作原理

本文以一台35 kV户外SF6高压断路器为研究对象。高压断路器由导流部分、绝缘部分、灭弧部分和操动部分等组成。导流部分能够传导或切断线路中的电流,操动部分为高压断路器的分合闸提供动力,将能量传递到动触头,并保持在各自的位置处。

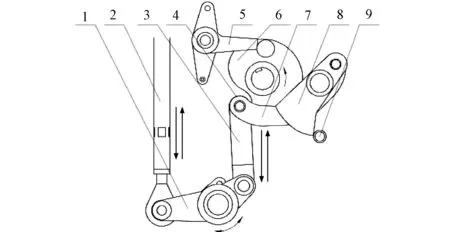

如图1所示,本文研究的弹簧操作机构为CT14弹簧操作机构。弹簧操作机构的运动过程包括合闸过程与分闸过程。

图1 弹簧操作机构结构Fig.1 Structure of spring operating mechanism

在合闸过程中,弹簧操作机构处于分闸状态,合闸弹簧储存能量,合闸信号传递到合闸电磁铁,驱动电磁铁传动链的铁芯撞击定位部件,定位部件逆时针旋转并释放储存的能量。凸轮和储能轴在合闸弹簧力的作用下作逆时针旋转。凸轮接触并挤压辊子,使连接板向下移动推动旋转轴顺时针旋转,旋转轴驱动传动杆向上移动,最终完成了整个合闸操作。与此同时,分闸弹簧为分闸过程完成储能,电机给合闸弹簧重新通电。在分闸过程中,分闸弹簧已储满能,当分闸信号传递到分闸电磁铁,驱动电磁铁的铁芯使脱扣轴逆时针旋转。扇形板逆时针旋转,由连接板组成的四杆机构向上移动。传动杆在分闸弹簧力的作用下向下移动,旋转轴在传动杆的驱动下逆时针旋转。通过其他传动部件,传动杆使断路器动触头与静触头迅速分离,完成分闸操作。

1.2 多体动力学建模与仿真

虽然在ADAMS中可以直接构建几何模型,但ADAMS在三维建模方面的功能不如其他专业软件。所以,本文使用Pro/E软件来构建断路器的几何模型。首先,建立凸轮、连杆、输出轴和断路器操作机构其他零件的几何模型;然后,将上述零件进行装配组成装配体,得到断路器弹簧操作机构的三维模型。

为了将Pro/E文件导入ADAMS,需要将Pro/E文件导出为.x t格式的文件,再将该文件导入ADAMS。在使用ADAMS进行动力学仿真前,需要对ADAMS进行参数设置。首先,定义工作环境、单位、坐标、重力等参数;然后,定义模型零件的材料属性,并根据弹簧操作机构的运动状况添加约束;最终,定义弹簧力、驱动力和阻尼力等参数。得到的弹簧操作机构多体动力学模型如图2所示。在仿真过程中,设置断路器的合闸时间为120 ms,步长为500。通过动力学仿真,最终得到高压断路器的行程曲线。

图2 多体动力学模型Fig.2 Multibody dynamic model

2 高压断路器特性参数及试验研究

2.1 高压断路器特性参数

高压断路器特性参数是断路器重要的性能参数指标,合闸过程中特性参数包括合闸时间、合闸不同期、最大行程时间等参数。图3是断路器合闸过程触头位移和线圈电流的时间曲线。

图3 断路器合闸过程Fig.3 The closing process of circuit breaker

结合图3,重要的断路器的时间特性参数的定义如下:

合闸开始时间t1:从合闸回路开始有电流到动触头位移开始变化的时间间隔。

合闸时间t2:从合闸回路开始有电流到所有触头都接触为止的时间间隔。

峰值时间t3:从合闸回路开始有电流到动触头到达最大位移的时间间隔。

合闸反弹触底时间t4:从合闸回路开始有电流到动触头到达最大位移后反弹触底的时间间隔。

高压断路器时间特性参数与其机械结构的运动过程息息相关,直接体现了断路器机械性能的优劣。

2.2 高压断路器实验

本文采用石家庄汉迪电子有限公司生产的GKC433F高压断路器动特性分析仪采集实验数据,如图4所示。实验时,将断路器分合闸线圈连接到动特性分析仪对应的接口。对于不同类型的断路器,通常使用直线位移传感器或角位移传感器来测量行程。由于角位移传感器适用于本文的实验对象,所以本文采用角位移传感器测量高压断路器的行程曲线。将角位移传感器安装在轴上测量旋转角度,将旋转角度转换成电阻的变化,依据电阻和行程的对应关系,即可换算得到断路器的行程曲线,如图5所示。

图4 高压断路器实验Fig.4 High voltage circuit breaker experiment

图5 角度传感器Fig.5 Angle sensor

在断路器空载状态下,对高压断路器的三种故障状态进行了模拟。如图6所示,模拟故障分别为传动机构故障、合闸弹簧力减小和缓冲弹簧失效,各故障的模拟方法如下。调整传动杆的长度以模拟传动机构故障;松动合闸弹簧的紧固螺丝以模拟合闸弹簧力减小;摘除缓冲弹簧以模拟缓冲弹簧失效。将高压断路器测试仪与断路器连接,控制断路器的开断,采集高压断路器在正常状态及三种模拟故障状态下的行程曲线。

图6 故障模拟Fig.6 Failure simulation

3 实验仿真结果对比分析

3.1 合闸弹簧力减小

对合闸弹簧力减小故障进行仿真分析和实验研究。合闸弹簧力的减小是由合闸弹簧的疲劳和失效引起的。随着断路器操作次数的增加,合闸弹簧的疲劳和失效是不可避免的。在仿真中,通过调节弹簧的设置参数逐渐降低合闸弹簧力,从而模拟正常状态、轻微故障和严重故障下的行程变化,仿真结果如图7(a)所示。在实验中,调整合闸弹簧紧固螺丝以改变合闸弹簧预紧力,并测量动触头在三种状态下的运动变化。实验结果如图7(b)所示。

图7 合闸弹簧力减小仿真及实验结果Fig.7 Simulation and experimental result of reduction of closing spring force

从图7(a)可以看出,随着合闸弹簧力的减小,合闸时间和峰值时间逐渐增大,最大行程逐渐减小。

从图7(b)可以看出,实验结果与仿真结果非常吻合,同样的,合闸时间和峰值时间逐渐增大,最大行程逐渐减小。行程曲线的变化与仿真分析一致,实验测试验证了仿真分析的正确性。

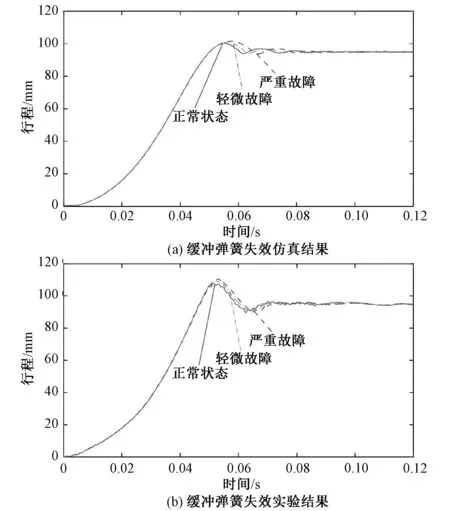

3.2 缓冲弹簧失效

对缓冲弹簧失效故障进行仿真分析和实验研究。缓冲弹簧安装在传动机构的末端,能够吸收合闸过程中产生的能量并减少动触头的跳动。在仿真中,通过改变接触阻尼以模拟缓冲弹簧故障。仿真分析结果如图8(a)所示。在实验中,通过摘除缓冲弹簧以模拟缓冲弹簧故障,故障的严重程度由缓冲弹簧的摘除数量控制,实验结果如图8(b)所示。

图8 缓冲弹簧失效仿真及实验结果Fig.8 Buffer spring failure simulation and experimental result

从图8(a)可以看出,随着缓冲弹簧失效的严重程度增加,断路器的合闸时间没有改变,但动触头的跳动状况逐渐剧烈,这是因为在合闸过程后期缓冲弹簧没有提供足够的缓冲力,导致峰值时间和最大行程逐渐增大。

从图8(b)可以看出,实验结果与仿真分析相同。卸去的缓冲弹簧数量越多,动触头的跳动状况越剧烈。从实验测量得到的曲线分析发现,随故障程度的加深,高压断路器合闸时间不变,但其峰值时间和最大行程逐渐增大,与仿真分析结果相一致。

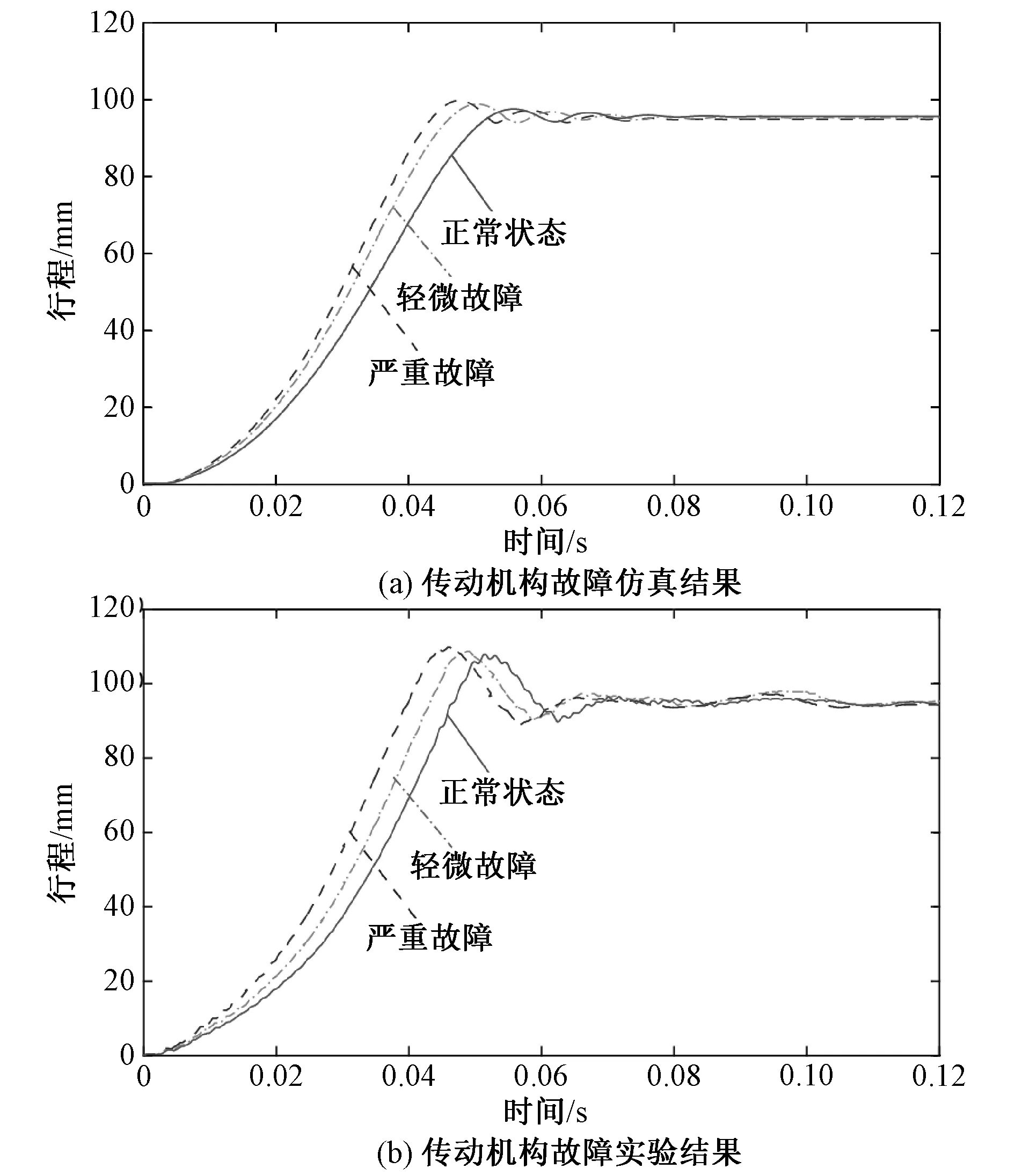

3.3 传动机构故障

对传动机构故障进行仿真分析和实验研究。传动机构将弹簧操作机构所储存的能量传递到灭弧室。在仿真和实验中,分别对传动机构处于正常状态、轻微故障、严重故障三种状态下动触头的行程进行了仿真和测量。通过调整传动杆的长度以模拟器传动机构故障,故障的严重程度由调整长度控制。仿真分析结果如图9(a)所示,实验结果如图9(b)所示。

图9 传动机构故障仿真及实验结果Fig.9 Actuator failure simulation and experimental result

从图9(a)可以看出,高压断路器的合闸时间和动触头的跳动都有不同程度的变化。随着传动机构故障程度的加深,高压断路器的合闸时间和峰值时间逐渐减小,动触头的跳动状况越来越剧烈,最大行程逐渐增大。

从图9(b)可以看出,高压断路器合闸时间和动触头跳动状况的实验结果与仿真结果的趋势相同。随传动机构故障程度的加深,高压断路器的合闸时间和峰值时间逐渐减小,最大行程逐渐增大,与仿真分析结果相吻合,验证了仿真分析的有效性。

4 基于行程曲线的高压断路器故障诊断

从上述三种故障可以看出,高压断路器的行程曲线在正常状态和故障状态之间存在明显差异,在不同故障之间也存在差异。根据高压断路器行程曲线的变化来识别高压断路器的故障类型,基于此,提出了一种特征参数提取方法实现高压断路器故障诊断。

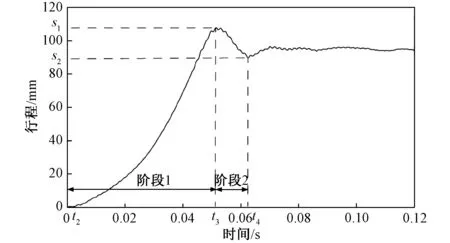

如图10所示,根据行程曲线的变化过程,高压断路器合闸过程可分为两个阶段。阶段1从动触头开始运动到动触头运动到最大行程结束,该阶段弹簧操作机构主要承受的作用力有合闸弹簧力、分闸弹簧力、缓冲力和摩擦力。阶段2从动触头运动到最大行程到动触头反弹触底时结束,该阶段弹簧操作机构主要受分闸弹簧力、缓冲力和摩擦力的影响。

图10 断路器的合闸过程Fig.10 The closing process of the circuit breaker

可利用各个阶段行程差和时间差绝对值作为特征参数,由于合闸过程分为两个阶段,可提取出4个特征参数,其中:Δs1代表动触头从静止到动触头到达最大位移的位移差;Δs2代表动触头从到达最大位移处与反弹触底位移差;Δt1代表断路器合闸过程中从凸轮开始转动时刻到动触头到达最大位移时刻的时间差;Δt2代表断路器合闸过程中从动触头到达最大位移时刻与反弹触底时刻的时间差;各特征参数具体公式如下。

Δs1=|s1-0|=|s1|

(1)

Δt1=|t3-t2|

(2)

Δs2=|s2-s1|

(3)

Δt2=|t4-t3|

(4)

所提特征参数物理意义清晰,可准确反映高压断路器性能变化。根据不同状态下的行程曲线,提取上述特征参数,结果如表1所示。

表1 行程曲线特征参数分析结果Tab.1 Analysis result of characteristic parameters of travel curve

从表1可以看出,通过行程曲线中所提取特征参数,能够监控高压断路器的运行状态并识别高压断路器的故障类型。在合闸弹簧故障下,由于储存能量的减小,导致随着故障程度的加深,Δt1逐渐增大,Δs1逐渐减小;在缓冲弹簧故障下,由于吸收能量的减少,导致随着故障程度的加深,Δt1逐渐增大,Δs1逐渐增大;在传动机构故障下,由于传动链尺寸的变化,导致随着故障程度的加深,Δt1逐渐减小,Δs2逐渐增大。通过对比发现,正常状态与故障状态下的特征参数有显著不同,据此可以准确识别高压断路器的故障类型。

5 结 论

本文采用ADAMS仿真与实验验证相结合的方式,探索了高压断路器典型故障下仿真参数设置以及实验模拟方式,通过实验结果与仿真结果对比发现,在正常状态和故障状态下高压断路器的合闸时间和动触头的跳动状况有显著变化。通过本文研究,得出以下结论:

(1)探索了高压断路器操作机构典型故障仿真方法,并通过实验验证了该方法的可靠性,实验结果表明该方法能够快速有效地获得典型故障下高压断路器的动态特性;

(2)通过模拟仿真与实验验证相结合的方式,研究得出了高压断路器典型故障下行程曲线的变化规律;

(3)提出了以行程差和时间差的绝对值作为特征参数,能够对行程曲线的变化进行较好地定量描述,该特征参数可以为高压断路器的故障诊断和识别提供参考;

(4)对高压断路器的故障模拟提供了一种实用的解决方案,所提出的模拟方法可以扩展到其他类型的高压断路器中。