样品因素对油液监测准确性的影响研究

何伟楚,李秋秋,覃楚东,许少凡,杨智宏

(1.广州机械科学研究院有限公司设备润滑与检测研究所,广东 广州 510530;2.工业摩擦润滑技术国家地方联合工程研究中心,广东 广州 510530)

0 引言

机械设备在工业生产和居民生活中发挥着重要作用,润滑油被誉为机械设备的“血液”[1],其主要功能是对设备进行润滑、冷却、防锈、密封、减震[2]。油液监测是通过对机械设备在用润滑油进行定期检测,获取油中的理化、污染、磨损等三个方面的信息,反映机械设备的运行状态[3]。然而,不正确的取样操作,会对检测结果产生较大的影响,从而不能准确地对设备状态进行诊断。因此,有必要研究样品因素对油液监测准确性的影响,从而规范油液监测中取样和送检的方法。

近年来,随着设备油液分析技术在工业领域的普遍应用,它已成为多数现代工业维护活动中不可缺少的手段之一,并在设备状态监测及故障诊断、摩擦磨损机理研究、制订正确的磨合规范、判定润滑系统污染状况、确定润滑油添加剂的损耗、制订正确的换油周期、新品油的性能评定等多个方面获得广泛应用[3-7]。油液分析技术通过对设备的润滑油进行采样检测,润滑油作为信息的载体,能从其中获得设备的润滑和磨损状态信息,评价油品性能、设备的工况,以及预测设备故障[8]。

油液分析的检测结果能准确地反映出现场设备运行状况,并直接影响诊断人员对设备故障的评定[9-10]。要获得能准确反映出现场设备运行状况的检测数据,样品因素不容忽视。样品因素主要包括:样品采集的时机选择、样品采集的位置选择、样品采集器具把控等方面,任何一个环节处理不当都会影响油液分析结果的准确性,影响诊断人员对设备故障诊断[11-12]。

本文通过论述常规的油液监测项目以及其所表征的意义,为研究样品因素对准确性的影响做好前期准备。之后从采样时机、采样位置、采样器具等三个方面进行了研究,通过画示意图和对比油液检测结果的方式,分析了不同采样方式之间的区别。最后,通过对比讨论,获得了设备油液分析样品的规范性采集及送检方法,有利于保证油液分析结果的准确性和设备润滑维护的可靠性。

1 油液监测项目

油液监测分析中,首先需要确定监测项目,从而更好地发现机械设备运行中存在的问题。油液监测项目包含理化指标、污染指标、磨损指标这三个方面,选择在用润滑油监测中的常规六个项目来研究样品因素对油液监测准确性的影响,分别为运动黏度、酸值、水分、光谱元素(铁Fe、铜Cu、硅Si)、铁谱分析。

1.1 运动黏度

运动黏度是油品牌号的划分依据,其反映了液体的内摩擦力,同时也表征摩擦副之间的油膜强度,是油品理化性能的重要指标。在用油的黏度异常,容易造成设备的磨损。油品的运动黏度会因外界污染、自身氧化劣化等原因升高或降低,通过对比不同情况下采集到样品的运动黏度,可以反映出样品在污染、氧化、劣化等方面的差异。

1.2 酸值

酸值表示油中酸性物质的含量,在用油的酸值不仅包括新油因添加剂而存在的酸性物质,也含括在使用过程中被氧化而生成的酸性物质。在用油酸值过高,容易造成设备的腐蚀,也会使油品的各项性能下降。通过对比不同情况下采集到样品的酸值,可以反映出样品在氧化和劣化等方面的差异。

1.3 水分

水分表示油品中含水量的多少。润滑系统中水分会因为呼吸器或密封失效,而从外界进入到油中。在用油的水分过高,会降低油膜强度,导致添加剂水解和设备锈蚀等一系列问题。由于设备润滑系统存在大小不一的管路,不同位置下油品的温度、流动速度不尽相同,会导致其水分含量也不相同,通过对比不同情况下采集到样品的水分,可以找出最接近系统润滑真实状态的样品。

1.4 污染度

污染度表示油中的颗粒浓度和尺寸分布。油中的颗粒包括设备运行而产生的颗粒物(如油泥、磨损颗粒等),以及外界侵入的颗粒物质(如粉尘、纤维等)。在用油的污染度过高,会造成润滑系统中阀芯等精密部件的卡涩,并破坏油膜强度。通过对比不同情况下采集到样品的污染度,可以找出最接近系统润滑真实状态的样品。

1.5 光谱分析

光谱元素表示油中磨损金属元素、污染元素、添加剂元素的含量。在用油的磨损金属元素含量过高,则表明设备存在异常磨损或腐蚀。污染元素含量过高,则表明润滑系统存在外界污染,如:粉尘、海水、硅油等。添加剂元素含量异常,则表明油品的质量存在问题,或者润滑系统存在混油现象。通过对比不同情况下采集到样品的光谱元素含量,可以找出最接近系统润滑真实状态的样品。

1.6 铁谱分析

铁谱分析通过将颗粒沉积在谱片上,在显微镜下观测颗粒的浓度、尺寸、形貌、材质等信息,主要是反映机械设备的磨损程度和磨损部位。在用油的磨损技术颗粒过多或尺寸过大,则表明机械设备摩擦副存在严重的磨损。通过对比不同情况下采集到样品的铁谱分析数据,可以找出最接近系统润滑真实状态的样品。

2 样品因素的影响

2.1 采样的时机选择

样品采集有两个时机选择:第一选择在设备运行状态,第二选择在设备停机状态。设备处于运行状态,即热机状态,是指设备处于正常载荷运行的工作状态,其润滑系统处于正常的工作循环。此时润滑油在系统中不断地循环流动、搅拌,润滑油中所携带水分和固体颗粒能均匀地分布到油箱中,此时采集的样品能保证足够的颗粒信息,可以为设备故障诊断提供理想的检测样品,也是油液分析采样最理想的时机。而当设备处于停机状态,即冷机状态,润滑系统处于关闭状态,润滑系统中的润滑油已处于非流动状态,且设备内部温度远低于正常工作温度,此时润滑油中不溶物,特别是比重较大的金属磨损颗粒和水分等杂质,在重力的作用下会开始向油箱底部下沉,此时油箱中的颗粒分布极其不均匀,位于油箱底部的润滑油颗粒浓度会明显高于油箱的其他区域,而随着设备长时间停机,润滑油中比重较大的颗粒将全部下沉至油箱底部。设备不同状态时颗粒在油箱中的分布示意如图1所示。

(a)运行状态 (b)冷机状态 (c)长时间停机状态

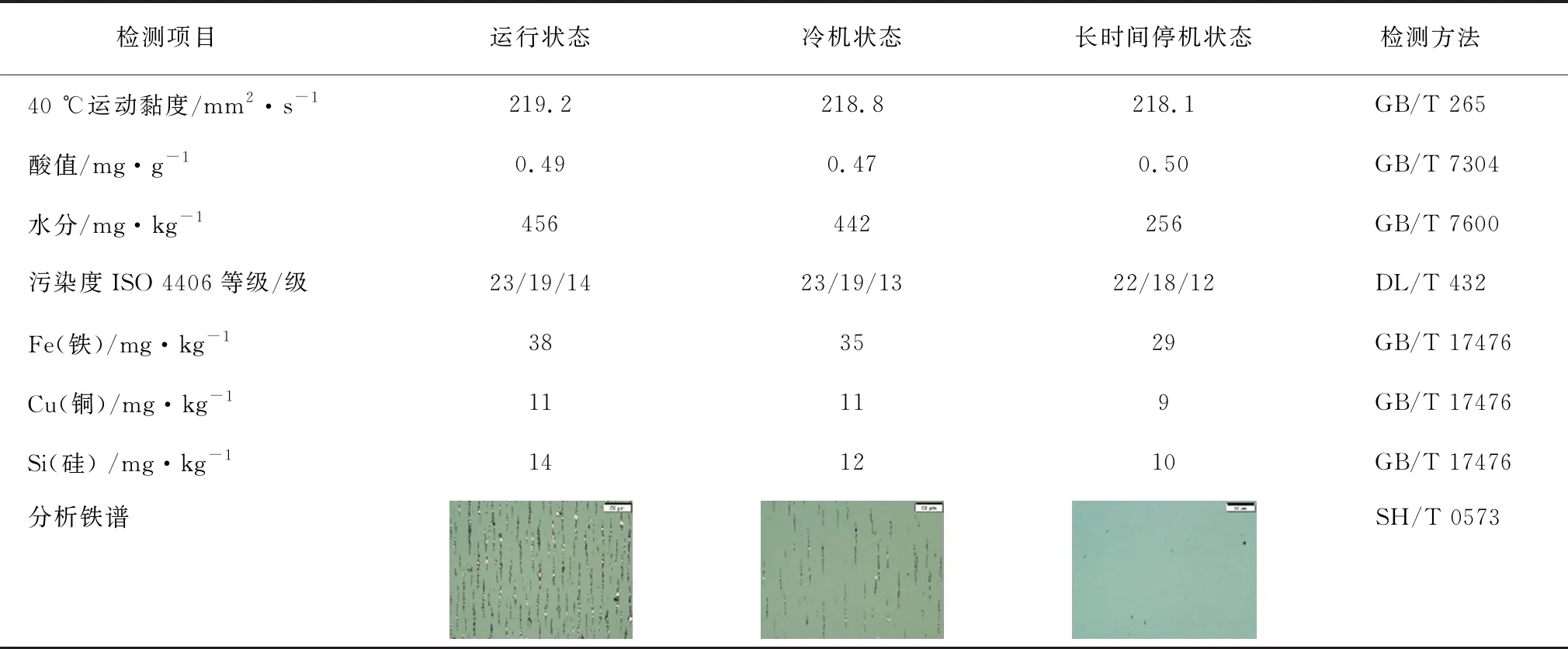

为了研究不同时机采集的样品对油液监测准确性的影响,分别在设备运行状态、设备冷机状态、以及设备长时间停机状态下,对同一台齿轮箱进行了润滑油样品的采集,并对样品进行了检测,检测数据如表1所示。

表1 不同时机采集的样品检测结果

从表1中可以看出,设备运行状态下油中水分、污染度、磨损金属元素和污染元素的结果都要略高于冷机状态和长时间停机状态下的结果。铁谱分析的结果差异更加明显,运行状态下油中的磨损金属颗粒含量较多,能全面地反映设备的磨损情况。因此,油液监测中应优先在设备的运行状态下进行样品采集。

对于那些不具备运行状态条件下采样的设备,应在停机后尽快完成样品的采集,避免因为油中大颗粒的沉降造成样品信息的缺失。美国知名润滑管理公司Noria的研究表明,直径为20 μm左右的巴氏合金在运动黏度为22 mm2/s的润滑油中,其下降半英寸只需要2 min的时间[13]。由此可见,在设备冷机状态下,大量能反映设备的油质、污染以及磨损情况的颗粒由于重力作用而下沉,系统中的润滑油出现不均匀的情况,如果所采集到的样品位于油箱上层,那么极有可能会采集不到能准确反映设备运行工况的特征颗粒,从而影响后续油液分析结果,误导设备诊断工程师对设备润滑和磨损状态的评价。

2.2 采样的位置选择

在大型机械设备中,常采用循环润滑系统为设备提供润滑。循环润滑系统又称压力强制润滑或喷油润滑,该系统能强制向设备的各摩擦副提供润滑油,具有输送、分配、调节、冷却和净化润滑油等功能[14]。循环润滑系统主要部件包括油箱、油管、油泵、过滤器、冷却器、旁路过滤等。齿轮箱循环润滑系统的示意如图2所示。为了研究循环润滑系统中不同采样位置对油液监测的影响,从回油总管、油箱、过滤器前/后、“死油区域”等四个采样位置进行分析。

1油箱 2油箱底部排油口 3旁路过滤进油管 4旁路过滤油泵 5旁路过滤器 6滤芯排油口 7润滑主油泵 8冷却器 9润滑主供油管 10测压阀 11润滑压力表 12齿轮箱 13回油管支点 14主回油管采样阀 15油箱呼吸器或加油口 16主进油管 17旁路过滤回油管 18 油箱油位计 19油箱中部采样阀

2.2.1 回油总管

循环润滑系统通过主进油管,把润滑油提供给各摩擦副,然后通过回油管回流至油箱。回油总管是所有回油管汇集后流至油箱的管道,由于润滑油为各摩擦副提供润滑后会携带着大量的信息,在此采集到的样品不仅携带了润滑油的油质信息和设备的污染信息,而且还携带了相关设备的磨损状况信息,是设备油液分析采样的首选位置。特别是对于大型汽轮机组和压缩机组而言,一旦主轴承出现异常磨损,回油总管中的样品就会携带轴瓦因异常磨损而产生的轴承合金颗粒,通过元素分析、磨粒分析等分析手段,能检测出铅(Pb)、锡(Sn)、铜(Cu)元素的异常突变以及轴承合金颗粒,为设备管理人员准确评价设备润滑和磨损状态提供科学的数据依据。

回油总管中最佳的采样位置或者预安装采样阀的位置,应选择在润滑油出现紊流的地方,通常回油管上出现紊流的地方是弯管处。回油总管的取样位置如图3所示,其中图3a为取样位置示意图,图3b为取样位置实景图。由于润滑油流动方向的改变,弯管处的润滑油会在管中出现紊流,可以轻易搅拌起润滑油中较重的磨损颗粒,有利于磨损状态信息的采集。回油管中油液和颗粒流动示意如图4所示,其中4a为直管处流动示意图,4b为弯管处流动示意图。另外,对于安装了回油过滤器的系统,应选择在过滤器前的管路中进行采样。

(a)示意图

图4 回油管中油液和颗粒流动示意

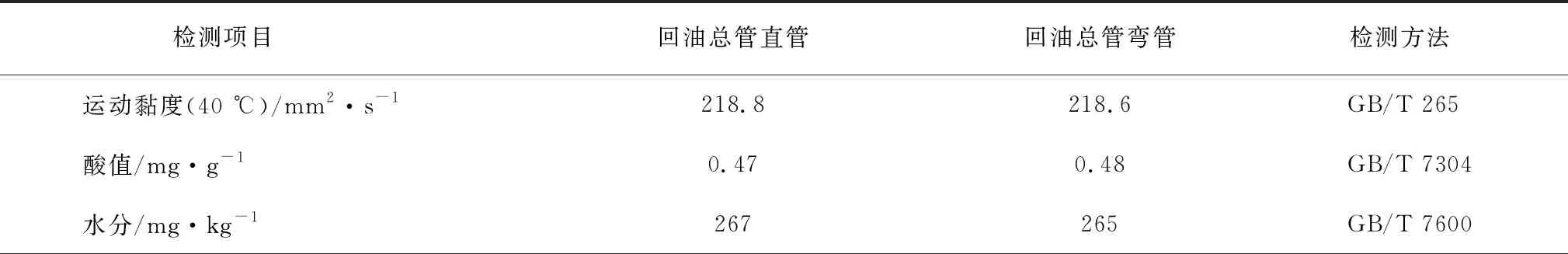

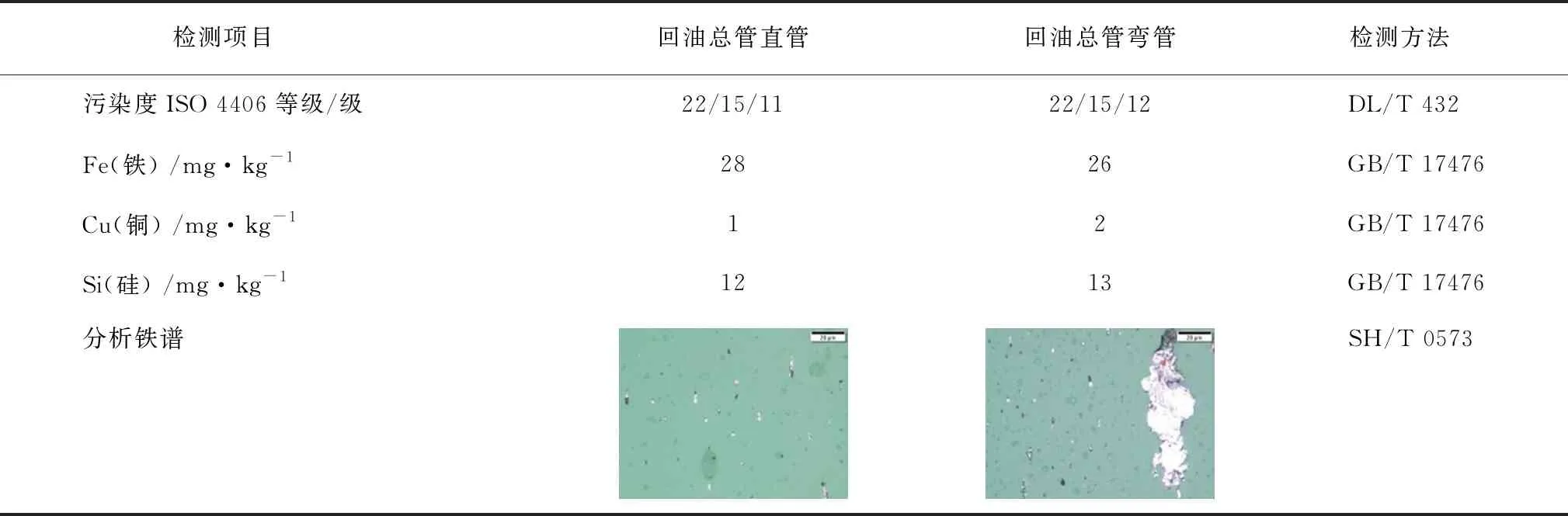

为了研究回油总管中不同位置采集的样品对油液监测准确性的影响,分别在回油总管的直管和弯管处,对同一台齿轮箱进行了润滑油样品的采集,并对样品进行了检测,检测数据如表2所示。

表2 回油总管中不同位置采集的样品检测结果

表2(续)

从表2中可以看出,回油总管的直管处和弯管处的油液检测结果中黏度、酸值、水分、污染度、光谱元素的差异并不明显,但是分析铁谱的结果差异较大,主要表现为弯管处的油样中发现了较大尺寸的磨损金属颗粒,这表明弯管处的紊流更能搅动油中相对较重的颗粒,容易捕捉到设备的异常故障信息。

2.2.2 油箱

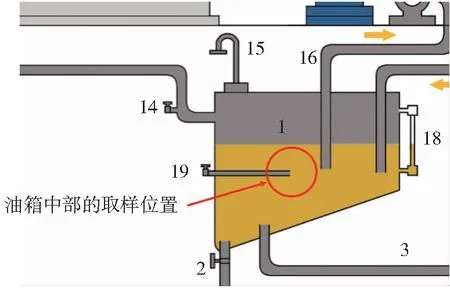

油箱中部采样一般通过油箱呼吸器或加油口,利用专用的真空抽样工具,将吸管伸到油箱中部进行采样,同时应确保吸油管不与油箱壁接触,防止吸油管刮蹭到油箱壁的油泥。油箱中部的取样位置如图5所示,其中图5(a)为取样位置示意图,图5(b)为取样位置实景图。由于油箱储存着大部分参与润滑循环的润滑油,所以从油箱中部采集的油样可以有效反映出设备润滑油理化性能的变化情况,而该采样位置是长期监测润滑油的性能变化的首选。但在此处采样也存在一定的局限性,主要表现在以下三个方面:

(a)示意图

(1)油箱本身就具备一定的沉积净化功能,会降低油中磨损颗粒和污染物的浓度。

(2)由于油箱储存的润滑油量较大,会造成回流润滑油中的磨损颗粒和许多污染物被“稀释”。

(3)对于配备有回油滤芯的润滑系统,磨损颗粒和污染物都会在返回油箱之前就给过滤掉。

以上三种情况都会造成在此采样位置的样品缺失设备的故障信息,检测出来的数据不能准确反映设备的磨损状态和污染状态。

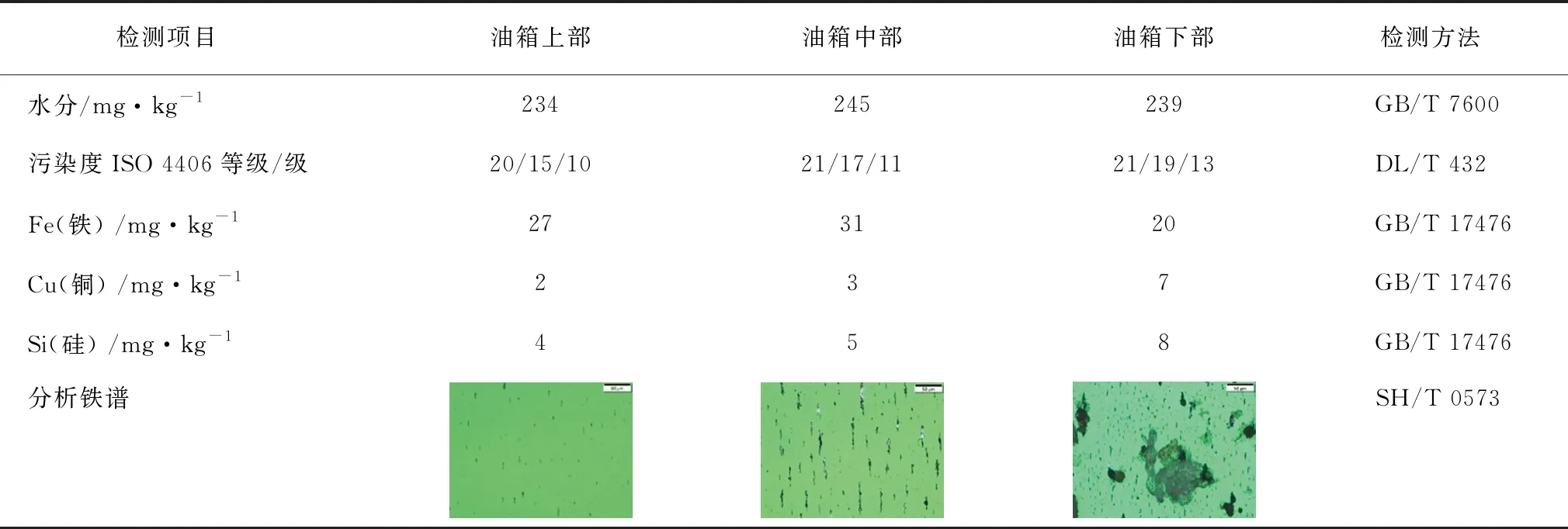

为了研究油箱中不同位置采集的样品对油液监测准确性的影响,分别在油箱上部、油箱中部、油箱下部等处,对同一台齿轮箱进行了润滑油样品的采集,并对样品进行了检测,检测数据如表3所示。

表3(续)

从表3中可以看出,油箱中不同位置的油液检测结果中黏度、酸值、水分、光谱元素的差异并不明显,但是污染度和分析铁谱的结果差异较大,油箱从上到下,油品的固体颗粒的含量越来越多。因此,油箱中取样要根据实际的检测目的来确定取样位置。如果确实需要在油箱中取样,为了避免取不到颗粒,或者取到之前沉积的颗粒,油箱中部位置是相对较好的选择。

其中,油箱底部的排油口(排污口)的其中一个功能是分离及沉积油液中较重的污染物,如油泥、金属磨粒、水分等,当油液从设备各润滑点回流到油箱时,所携带这些污染物由于比重较大,会因为重力的作用而分离、沉积到油箱底,最后集中在油箱的最底部位。可以通过油箱底部的排污口排出油箱中的固体颗粒、水分、油泥等污染物。因此,在油箱底部排油口所采集的样品,其检测到的污染度等级、金属元素含量以及水分含量会远高于其他区域,不能准确反映出设备的污染和磨损水平,影响对设备的工况评价和故障预测的准确性。

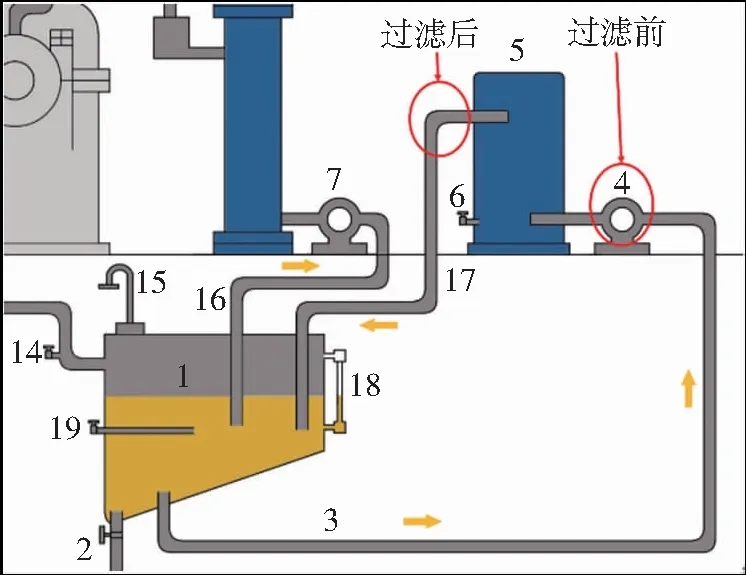

2.2.3 过滤器前/后

过滤器前指的是过滤器上游,而过滤器后指的是过滤器下游,过滤器下游的样品都已流经过滤器,样品中原本所携带的磨损颗粒、污染颗粒都会被拦截,两者所采样品的区别在于污染颗粒和磨损颗粒浓度不同,过滤器前的采样效果相当于在油箱中部采样,而过滤器后的采样不能准确反映设备的磨损状态和污染状态,但可以通过对比过滤器前后样品的污染颗粒浓度变化来对过滤器的过滤效果进行有效的评估,为更换过滤器滤芯提供科学的依据。对于拥有离线过滤系统的设备,过滤前的样品相当于油箱底部样品,而过滤后的样品相当于油箱中部样品。润滑系统的过滤器前/后取样位置示意如图6所示。

图6 润滑系统过滤器前/后取样位置示意

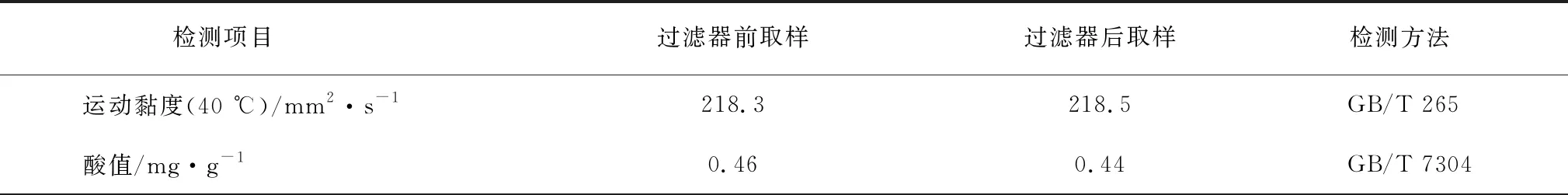

为了研究润滑系统中过滤器前/后采集的样品对油液监测准确性的影响,分别在过滤器的前面和后面,对同一台齿轮箱进行了润滑油样品的采集,并对样品进行了检测,检测数据如表4所示。

表4 过滤器前/后采集的样品检测结果

表4(续)

从表4中可以看出,过滤器前/后的油液检测结果中黏度、酸值、水分差异并不明显,水分有轻微的下降,源于纸质滤芯在启用初期有一定的吸水性,而污染度、光谱元素、分析铁谱的结果差异较大,由于过滤器将油中的固体颗粒拦截,导致了这三项数据的差异。因此,如果不可避免在过滤器附近取样,则过滤器前的样品更具代表性。

2.2.4 “死油区域”

循环润滑系统中的所谓“死油区域”,是指该区域的润滑油长期滞留不走、不参与到整个润滑油循环,如压力表延伸管、再生系统管路、过滤器底部的排污口等。润滑系统中常见的“死油区域”如图7所示。由于这些区域的润滑油长期滞留在一个地方,不参与到整个润滑系统的循环,润滑油的氧化程度、颗粒浓度都会明显高于整个润滑系统油质的平均值,不能作为长期设备油液监测的采样点。

图7 润滑系统中常见的“死油区域”

2.3 采样的器具

采样前必须确保采样器具和取样阀的清洁。应该采用专用的采样瓶进行采样,取样阀应带外帽。如果使用到真空抽样器,应选用清洁的一次性吸管,避免不同油品之间重复利用而造成交叉污染。当取样阀与主管路间存在“死油区域”时,应排出10倍“死油区域”的润滑油,再进行采样[15]。油液监测采样器具以及取样阀的保护分别如图8、图9所示。

图8 油液监测采样器具

图9 取样阀的保护

3 结论

(1)在设备运行状态下采集的样品,能准确反映出设备的运行状况,可以为设备故障诊断提供优质的检测样品,也是油液分析采样最理想的设备状态。

(2)循环润滑系统中的回油总管是整个润滑系统的润滑油必然流经的地方,该管路上润滑油携带着的信息量大,在此采集到的样品不仅携带了润滑油的油质信息和设备的污染信息,而且还携带了相关设备的磨损状况信息,是设备油液分析采样的首选位置。

(3)采样前必须确保采样器具和取样阀的清洁,选用清洁的一次性吸管,避免因重复利用而造成样品间的交叉污染。

(4)油液分析技术实际是检测分析设备某一时间点的润滑磨损状态,样品采集完应尽快送到检测实验室进行分析,这样留给现场更多的时间来采取维护措施,减少设备停机损失的风险和维护成本。