透平压缩机组轴承漆膜现象及对策

陈忠伟,王昭锋

(海洋石油富岛有限公司,海南 东方 572600)

0 引言

海洋石油富岛股份有限公司化肥二期合成装置包括合成气压缩机组(103J/JT)及冷冻氨压缩机组(105J/JT),均由日本三菱公司制造。合成气压缩机组的汽轮机型号为4EH-6BD,压缩机高低压缸型号分别为4V-7S、4V-7;机组的主要性能参数包括:正常转速为13412 r/min,正常轴功率为6546 kW,工艺介质为合成气。冷冻氨压缩机组的汽轮机型号为5BH-3,压缩机型号为5H-6C;机组的主要性能参数包括:正常转速为9665 r/min,正常轴功率为4290 kW,工艺介质为氨气。这两台机组共用一个油箱,使用的润滑油为日本三菱公司推荐的MOBIL DTE LIGHT。

1 机组运行情况介绍

两台机组于2003年9月投入运行,自投入运行开始,每个月均对机组在用润滑油的运动黏度、闪点、酸值、破乳化度等常规技术指标进行分析,分析结果均正常。2006年3月装置停车检修时打开油箱,发现在油箱内壁上和油面上有少量胶状成块的黑色异物,但两台机组轴承温度、压力和轴位移均没有出现异常波动。对油箱内的润滑油取样做常规技术指标分析,各项指标均在正常范围之内,用滤油机对油箱中的润滑油进行过滤并清洗油箱后继续使用原润滑油。2009年3月装置停车检修时再次打开油箱,在油箱内壁上和油面上有多块类似2006年大修时出现的胶状成块黑色异物,对油箱内的润滑油取样做常规技术指标分析,各项指标均在正常范围之内,用滤油机对油箱中的润滑油进行过滤并清洗油箱后继续使用原润滑油 。

为了更全面地对机组的润滑状态进行监控和评估,2011年开始与广州机械科学研究院合作,每月对机组在用油品进行检测,除对油品的常规技术指标进行检测外,还进行污染度、光谱元素、铁谱磨损等检测,及时检测轴承的磨损状态。

2012年9月初开始合成气压缩机低压缸非驱动侧轴承温度TE-2504和TE-2505不断上升,10月3日TE-2504从100 ℃快速上升至122 ℃后快速降落至72 ℃,同时对应的轴承振动VT-2500快速地从5 μm上升至50 μm。广州机械科学研究院对当月的油品进行分析,主要理化指标正常,但污染度等级偏高,油品中有少量油泥颗粒污染。10月14日机组停车检修,在油箱内油面上及油箱壁上均发现大量胶状成块的黑色异物,轴承下瓦块有明显的黑色结垢物,见图1,轴承瓦块表面有轻微磨损,在油过滤器内部也有严重的黑色结垢物。广州机械科学研究院对异物进行了专业分析,结果为异物中有机酸铵类化合物含量达到 60%~70%,认为在压缩机系统的工作条件下,油品中本身的添加剂析出可能性极小,有机酸铵类化合物有可能来源于外界污染。

图1 油箱内胶状成块黑色异物及轴承结垢物

对油箱内润滑油进行离线过滤并清洗油箱,更换了合成气压缩机低压缸两侧轴承,开车后机组轴承温度及振动恢复正常。2013年3月根据日本三菱公司的建议将机组润滑油更换为抗氧化能力较强的SHELL TURBO J32 ,并用蒸汽和压缩空气对机组润滑油系统、控制油系统设备及管线进行吹扫,开车后机组轴承温度、振动均正常。2014年5月至2018年合成气压缩机低压缸两侧轴承温度多次出现初期轴承温度缓慢上升,后期快速上升至120 ℃左右后快速下降,同时伴随着轴承振动大幅波动的现象,见图2。

图2 103JLP非驱动侧轴承温度、振动变化

2018年10月初润滑油过滤器滤芯因压差高更换,更换后两台机组的多个轴承温度出现大幅波动,最高温度达134 ℃,对应的轴承振动也出现相应的波动,见图3。

图3 103JLP驱动侧轴承温度、振动变化

2 漆膜的形成分析

漆膜通常可以认为是薄层、有光泽的、不溶性沉积物,是一种高分子烃类聚合物,是油品变质的产物[1],漆膜生成物的生成主要有三方面的原因。

2.1 油品的氧化降解

油品在使用过程中,遇到高温、水分、金属和空气等物质都会加速氧化,生成羧酸、酯、醇等氧化产物,这些氧化物进一步缩聚形成高分子聚合物[2]。

2.2 局部表面的热点和微燃烧

高温或高强度摩擦使部分金属表面处于较高温度(如轴瓦),导致接触该区域的油液温度处于非常高的状态,造成油液急速热降解生成漆膜生成物[3],并很容易黏附在这些元器件上形成堆积。相比第一种的氧化降解,第二种生成的漆膜速度会快得多。

2.3 静电流降解

凝汽式汽轮机后几级动叶片与蒸汽中冷凝的小液滴摩擦会产生静电[4],由于润滑油导电性能比较弱,产生的静电会在转子上聚集,当转子上的电荷聚集到一定程度时,会击穿绝缘体(油膜)产生火花放电现象,电流经过的微小区域温度可达几百甚至上千摄氏度,造成油液 “微燃烧”[5],形成尺寸极小的不溶物,在金属表面形成漆膜。

为了减少润滑油的氧化,机组原设计中对油箱进行充氮保护,整个油系统基本上在低氧的环境中运行,在正常的使用情况下润滑油因氧化产生漆膜生成物的可能性很小;机组在启动过程中部分轴承温度偏高会使少量润滑油降解,但由于持续时间较短,发生降解的量很少,很难产生漆膜现象;合成气压缩机透平属凝汽式汽轮机,但检查接地电刷无异常,从机组在线状态监测系统(本特利SYSTEM1系统)的轴承轨迹图谱中也没有发现轴承有放电现象,所以可以排除轴承放电引起漆膜现象的可能性。从机组的运行历史及广州机械科学研究院对异物的检测结果看,机组从2003年投用至2012年,冷冻氨压缩机干气密封一级放空流量计经常处于满量程状态,氨气存在大量泄漏,由于干气密封缓冲气(N2)压力较低,泄漏的氨气通过轴端疏齿密封进入到轴承箱中,这点从每次打开油箱盖时闻到浓浓的氨味可以得到确认,因机组使用的润滑油为MOBIL DTE LIGHT,属抗氧防锈汽轮机油,该类汽轮机油一般使用酸性防锈剂,泄漏的氨气进入油系统后会与油中的酸性防锈剂发生反应[6],生成有机酸铵,与广州机械科学研究院检测到异物中有机酸铵类化合物含量达到 60%~70%的结果相吻合。2018年10月机组出现漆膜现象后对油箱中油气进行取样分析,分析结果为油气中氨的含量约为2%。所以可以确认机组出现漆膜现象是由于氨气进入到油系统与油中的酸性防锈剂发生反应,生成有机酸铵引起的。

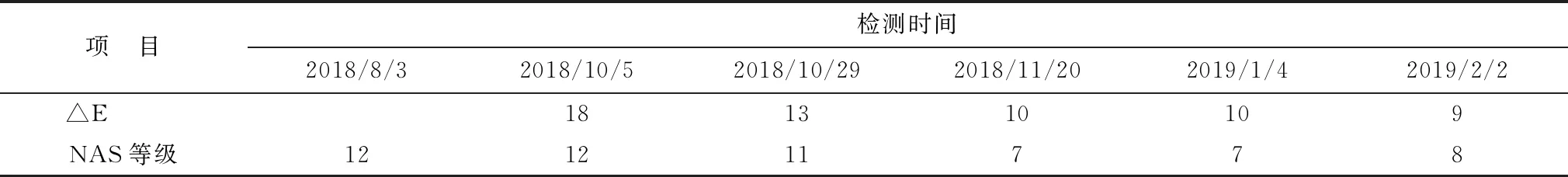

润滑油中的漆膜生成物和油泥具有极性,容易聚集和黏附在金属表面[7],在油箱中会出现胶状成块黑色异物,但对已经发生漆膜现象的润滑油进行漆膜倾向△E值(MPC法)检测[8],往往△E并不高(新油时该值一般小于15,通常认为该值大于30时,应对油品采取净化措施进行处理[9]),但一般污染度NAS等级会偏高(GB/T 7596要求运行中矿物涡轮机油SAEAS4059F颗粒污染等级≤8级[10],等同于NAS等级8级),见表1。

表1 润滑油漆膜倾向指数△E和NAS等级

3 漆膜现象的特征

漆膜现象最基本的特征是初期机组部分轴承温度缓慢上升,后期轴承温度快速上升后快速下降,同时伴随着轴承振动的波动。当润滑油中不可分解物通过最小轴承间隙处时,在高温等因素作用下,容易积聚在巴氏合金表面,形成漆膜[11],随着漆膜厚度的增大,轴承润滑状况恶化,轴承温度逐渐上升,当漆膜逐渐增厚到一定程度后,与转子发生碰磨,转子振动瞬间波动,漆膜因与转子碰磨部分脱落并被润滑油冲走,轴承润滑状况得到改善,轴承温度下降。随着运行时间的增长,这种现象会反复出现(见图3)。伴随着漆膜现象,油系统可能会出现的异常现象是:油过滤器压差上升,油过滤器滤芯及壳体内壁上有油泥状结垢物,油箱油面上有胶状漂浮物。

对于同一台机组,有部分轴承有严重的漆膜现象,但有部分轴承则没有明显的漆膜现象,轴承温度、振动均比较平稳。2019年4月对两台机组进行解体检修发现,有部分轴承瓦块表面有严重的漆膜,轴承附近的零部件上也形成明显的漆膜,有部分轴承则没有漆膜,其附近区域也比较干净,见图4,结合2014年5月至2018年间两台机组只有合成气压缩机低压缸两侧径向轴承出现漆膜现象的情况,可以推断出:一是轴承油膜的厚薄对漆膜现象的形成影响较大,油膜薄的轴承比较容易出现漆膜现象,轴承油膜的厚度取决于轴承结构、转子重量及轴向力等因素;二是氨气与酸性防锈剂发生反应生成的有机酸铵类化合物附着在轴承表面是导致轴承漆膜现象发生的根本原因,但在漆膜现象发生后,轴承温度上升,润滑油因高温造成油液急速热降解而生成大量新的不溶物是轴承瓦块及附近的零部件上漆膜的主要来源。

图4 机组轴承比对

4 漆膜的危害

4.1 轴瓦损伤

对于径向轴承,漆膜在轴承底部瓦块进油口处形成会减少底部瓦块的进油量,影响瓦块的散热,导致瓦块与轴颈间的油膜形成不良,摩擦产生的热量不能及时带走会引起轴承温度上升,严重时可能会造成油膜难形成或易破坏[12],轴颈与轴瓦发生轻微摩擦造成轴瓦损伤。

4.2 液压控制系统操作失灵

漆膜生成物会在液压控制系统伺服阀、油动机、阀芯等部位黏附,导致这些部位动作不灵活或卡涩,油路上黏附的漆膜也可能会脱落进入精密液压控制零件造成堵塞,导致液压控制系统失灵,严重时会导致机组跳车,2018年11月1日就出现过由于合成气压缩机透平GV阀电液转换器入口的滤网堵塞(见图5)而引起机组跳车事故。

图5 103JT GV阀电液转换器入口滤网堵塞

4.3 堵塞油过滤器

漆膜生成物黏附在油过滤器滤芯上造成过滤器压差上升,严重时可能会因压差过高引起机组跳车。

4.4 轴承进油温度升高

漆膜生成物黏附在油冷器换热管表面,导致换热效果不良,轴承进油温度偏高,油品加速氧化和高温降解。

5 处理对策

由于漆膜影响轴承的正常润滑,对设备的正常运行威胁严重,需要找到漆膜形成的主要原因,采取有效的处理手段来解决漆膜问题。

5.1 短期对策

机组轴承出现漆膜现象说明在用油品已经变质,有必要尽快停机更换全部润滑油,清洗油管路,如果因生产需要无法停机更换,可采取以下措施处理以保证机组的安全运行。

5.1.1 阻止漆膜生成物继续生成

查找漆膜生成的主要原因,采用对应措施减少或杜绝漆膜生成物的继续生成。2013年3月在装置大修时,根据机组轴承漆膜产生的原因,更换了冷冻氨压缩机两侧泄漏的干气密封并对干气密封供气系统进行了改造,提高了缓冲气压力,以防止泄漏的氨气进入到油系统中。但由于干气密封一级放空流量计灵敏度不够,氨气少量泄漏监测不到,导致氨气进入到油系统中。2018年10月漆膜现象再次发生后,工艺人员将一级排放导淋接到水槽排放,油箱油气中氨气的含量从2%降至50 μg/g,有效减少了漆膜生成物的继续生成。

5.1.2 部分置换润滑油

机组轴承漆膜现象出现后,润滑油中杂质含量增多,在线置换部分油箱中润滑油可以减少杂质的含量,增加润滑油的抗氧防锈性能,减缓漆膜现象的发生频率。

5.1.3 在线过滤

由于漆膜生成物是一种软性污染物,其尺寸小于1 μm,传统的机械过滤很难去除它[13]。可利用除漆膜滤油机对油箱中的润滑油进行在线过滤以减少润滑油中漆膜生成物的含量,有效降低漆膜现象的发生频率。2019年10月25日利用除漆膜、油泥专用净油机对油箱内润滑油进行在线循环过滤,该净油机有静电净化系统和离子树脂吸附系统,静电净化系统可清除0.02 μm大小的污染物,离子树脂吸附系统能够去除可溶解性的污染物[14]。

经过以上措施处理后,润滑油的漆膜现象逐渐消除,机组轴承温度、振动的波动幅度逐渐趋于正常,见图6。

图6 103JLP驱动侧轴承振动、温度变化

5.2 长期对策

5.2.1 采用抗氨汽轮机油

利用抗氨汽轮机油替换没有抗氨性能的SHELL TURBO J32,抗氨汽轮机油采用中性或碱性防锈剂,不易与油气中的氨发生反应生成漆膜生成物[15]。在2019年4月装置大修中,将机组在用的润滑油SHELL TURBO J32更换成抗氨性能较好的润滑油MOBIL TERESSTIC AC32。

5.2.2 对干气密封供、排气系统进行改造

为了防止氨气进入到油系统中,有必要对冷冻氨压缩机干气密封供、排气系统进行改造,在保证干气密封正常运行的前提下,增加隔离气的压力,减少干气密封泄漏后氨气进入到油系统中的可能性,同时要对干气密封一级放空系统的流量计进行改造,采用高灵敏度的流量计对干气密封一级泄漏情况进行监控,如有泄漏要及时采取有效措施,防止泄漏后氨气进入到油系统中。