船舶推进系统润滑油液体污染检测技术研究

刘享明,赵凯,李洋,易少强,刘威,刘梓珺

(中国人民解放军91315部队,辽宁 大连 116041)

0 引言

推进系统是船舶核心设备,由主动力装置和轴系设备组成。船舶主要采用柴油机作为主动力装置,简称主机。对于大型船舶来说,主机一般是八缸或十六缸大型柴油机,结构复杂,设备维修成本高;轴系设备主要包括传动轴、轴承及轴系附件[1]。

对于船舶推进系统来说,主机和轴系润滑是维持设备正常运转、降低故障率、延长使用寿命及减少维修成本的关键一环。而液体污染一直是影响船舶推进系统在用润滑油润滑性能的重要污染,主要包括水污染、燃油污染及冷却液(特指除水以外的冷却液如润滑油)污染,其中对推进系统危害最大的是水污染和燃油污染。

船舶推进系统水和燃油污染会导致润滑油润滑性能下降,加剧柴油机各部件磨损,缩短设备使用寿命,甚至出现较严重故障或事故,如柴油机润滑油一旦混入大量燃油,在曲轴箱中会形成大量的油气,极易引起爆炸,产生严重事故[2];轴系中间轴承润滑油如果进水会使润滑效果减弱,最终导致轴承高速运转出现干摩擦而温度升高烧毁轴承甚至损坏轴承。

本文主要以长期从事船用润滑油检测经验作为依据,对船舶推进系统润滑油液体污染检测的方式方法及注意事项进行总结。

1 船舶推进系统润滑油液体污染的来源

船舶冷却系统[3-4]一般采用海水、淡水作为冷却液,所以船舶推进系统润滑油液体污染的来源重点是水和燃油污染。

1.1 水污染来源

船舶推进系统润滑油水污染主要有淡水污染和海水污染,其中淡水污染主要是冷凝水污染和冷却淡水污染[4-6]。

主机润滑系统一般是一个闭合回路系统,润滑油从储油柜进入各油路管道,到达润滑部位,最后回流到储油柜。这些油柜、管道内并不是真空而是含有一定量水蒸气,另外各油路管道存在阀门或接头密封,船舶本身就存在于水环境中,船舱内空气极度潮湿,含有大量水蒸气,如果阀门和密封出现泄露,外界的水蒸气就会大量进入管道内,当主机停止运转,管道内温度下降,这些水蒸气就会变成冷凝水而进入润滑油,造成冷凝水污染。

轴系中间轴承润滑油污染主要就是冷凝水污染。

船用主机冷却系统采用的冷却剂主要是海水和淡水,一般采取海水冷却淡水,淡水直接冷却柴油机的方式进行。船用主机冷却系统和润滑系统管道一般相邻安装,润滑和冷却的部位主要是曲轴箱,所以如果阀门关闭不严、各管路密封失效甚至有管道破裂渗漏,就会造成海水或冷却淡水进入润滑系统而污染润滑油。

1.2 燃油污染来源

依据柴油机燃油、润滑油系统构造及柴油机工作原理,燃油污染主要有四种来源:燃油喷油器问题、燃烧效率低、缸套或活塞密封不严及燃油系统泄露。

柴油机燃油喷射器一般采用喷油泵,当喷油泵油路密封有问题时,燃油经齿轮室直接泄露进入润滑油油路或润滑油油底壳;当喷油泵有关零部件(如弹簧鞍)出现故障导致燃油雾化质量不佳时,燃油会呈滴状进入气缸,沿气缸流入润滑油管路或润滑油油底壳[1]。

柴油机燃油品质、换气质量、雾化质量、转速和负荷等因素直接影响燃油燃烧过程[3],当燃油在气缸中燃烧效率低下,燃烧不充分时,残留的燃油和燃烧形成的积炭、氧化产物、硝化产物、硫化产物就会沿气缸壁进入润滑油油路。

气缸套或活塞密封不严直接导致燃油及燃烧产物渗漏进入润滑油油路。

燃油系统中管道出现破裂、阀门关闭不严、密封处密封损坏都会导致燃油直接泄露进入润滑油系统。

2 船舶推进系统润滑油液体污染检测技术

2.1 常用水污染检测技术

当前从工作方便性、检测经济性来讲,用得最多的船用润滑油水分检测相关的技术有三种[4-7]:爆裂法水分检测技术[5]、卡尔-费休库仑法水分检测技术[8-9]及原子发射光谱技术[8]。

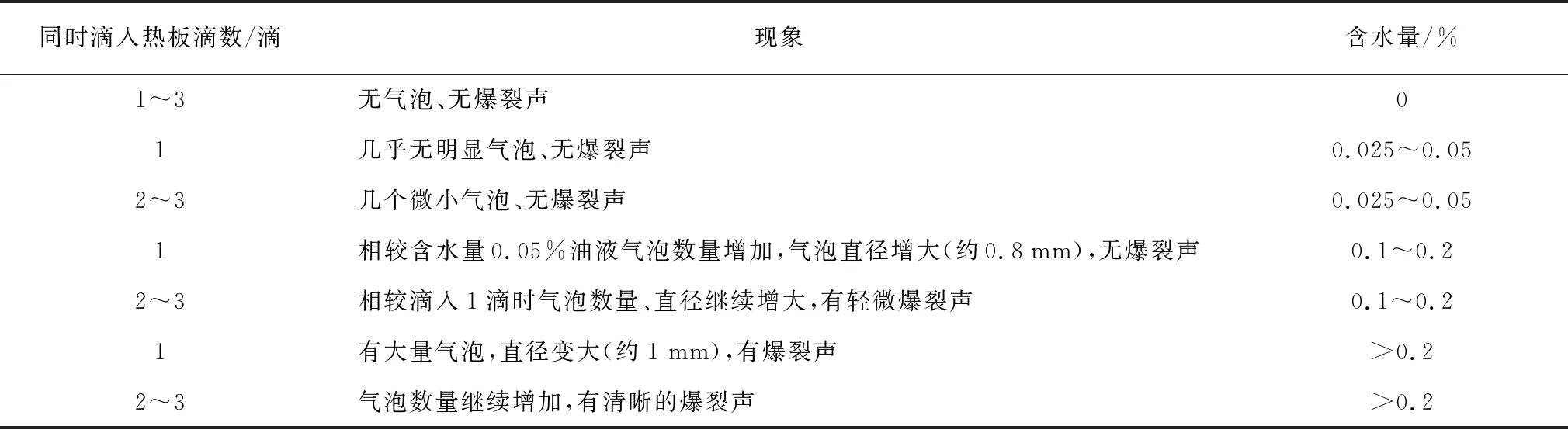

爆裂法水分检测技术也称为热板爆响法是对所采取的油样进行初步的含水量检测,属于半定量检测方法,船舶润滑油日常水分检测用的最频繁的方法,其操作步骤就是用一根塑料胶棒或一次性吸管从样品中取油,向热板滴入1~3滴,通过气泡的大小、数量及爆裂声来判断含水量的多少,如表1[5]。表1中的判断依据只是作为实际工作中的参考,实际水分含量判断不一定完全与表中一致,有时依赖检测人员的长期检测而积累的工作经验。

表1 爆裂法水分含量判断参考依据

卡尔-费休库仑法水分检测技术是精密水分检测,是属于定量检测。作为船用润滑油来说只有在利用爆裂法不能明确确定水分是否超标的情况下,才使用该方法进一步检测,存在一定的检测成本。

原子发射光谱技术主要用来检测水污染的类型,是海水污染还是淡水污染,一般来讲海水污染时,原子发射光谱技术检测的油样中Na、Mg元素含量都比较高。

2.2 船舶推进系统润滑油水污染检测流程

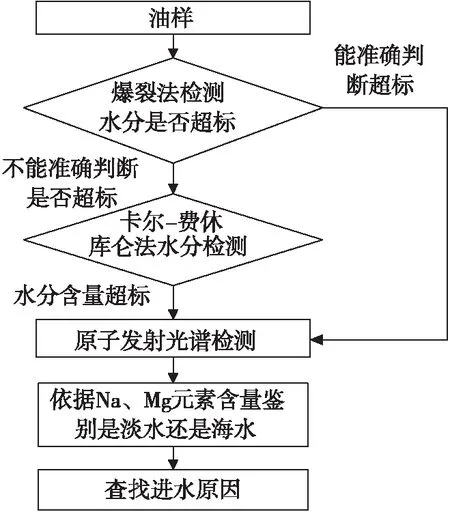

实际工作中为了提高检测效率和降低检测成本,一般要合理选择三种水分检测技术,本文总结实际工作经验,提出船舶推进系统润滑油水污染检测流程,如图1。

图1 船舶推进系统润滑油水污染检测流程

第一步:对油样进行爆裂法检测,如果能够准确确定含水量超标,则直接进行原子发射光谱检测,进一步确定进水类型。

第二步:爆裂法检测含水量在规定的标准值附近,可能超标也可能不超标即难以准确判断是否超标时,进行卡尔-费休库仑法水分检测,进而判断油样超标与否,如果超标进行原子发射光谱检测,进一步确定进水类型。

在笔者的实际工作中,一次需要检测的油样数量较多,少则几十个多则上百甚至几百个,因此首先采用爆裂法进行检测就能够判断出大部分油样进水量超标与否,难以判断的油样并不多,相比所有油样直接采用卡尔-费休库仑法水分检测,这样就大大减少了工作量,节省检测成本。

2.3 常用燃油污染检测技术

燃油污染检测当前的方法主要是闪点法和红外光谱法。

闪点法:润滑油在规定条件下,加热到所逸出的蒸气与空气所形成的混合气与火焰接触发生瞬间闪火时的最低温度称为闪点[10-11]。闪点测定方法可分为开口闪点测量和闭口闪点测量,通常在用润滑油采用闭口闪点法,新油采用开口闪点法。闪点测量有一个原则就是在闪点温度下只能是空气和油蒸气的混合气体燃烧,而不能使油液燃烧起来[10]。

红外光谱法:红外光谱技术[12]是在物质的分子级结构上对物质成分和数量进行检测[8]。不同物质分子结构不同,对红外光的吸收程度不同。当一束连续红外光照射试样时,某些波长的红外光就会被试样吸收而减弱,将吸收度值(或透过率)与试样分子基团对应的红外波长或波数进行对应,并以波长或波数作为横坐标,以百分吸光度或透过率作为纵坐标作成曲线就形成红外光谱图[8]。根据红外光谱图上特征吸收峰的位置、数目、相对强度和形状等参数可推断试样中存在哪些分子基团,进而确定其分子结构。同一物质吸收峰强度随其浓度不同而不同,一定条件下试样浓度与特征吸收峰强度成线性关系,这样就可对试样中不同物质含量进行定量分析,对于被燃油污染的柴油机润滑油,可以根据各分子基团吸光度强度分析判断出燃油污染来源。

2.4 船舶推进系统润滑油燃油污染来源检测

闪点法主要是用来检测燃油污染。红外光谱主要对油样中的烟炱[13]、氧化值、硝化值、硫化值及燃料稀释值进行测定[14],这些值分别代表柴油机润滑油中积炭、氧化产物、硝化产物、硫化产物含量及燃油稀释水平。但红外光谱法成本相对较高,操作也相对复杂一些。

可以根据油液检测实验室实际所拥有的检测设备及检测需求进行选择,如果单纯只是检测是否燃油污染建议直接用闪点检测性价比较高。如果想进一步确定燃油污染来源可以采用红外光谱法。

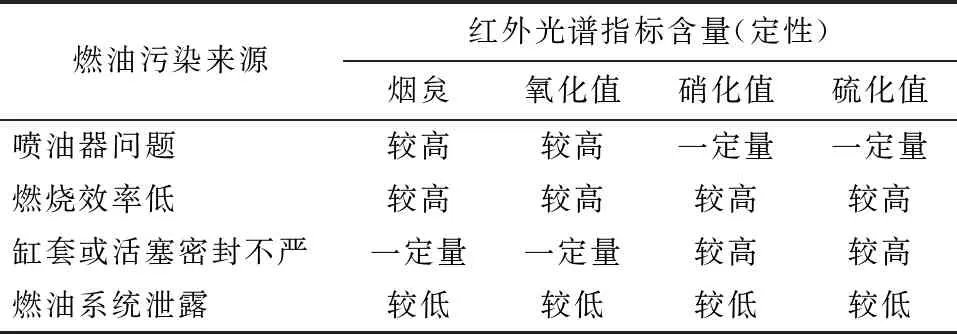

如前所述船舶柴油机燃油污染来源主要是燃油喷油器问题、燃烧效率低、缸套或活塞密封不严及燃油系统泄露。每一种来源在红外光谱法中烟炱、氧化值、硝化值及硫化值含量是不一样的,可以根据这些指标含量的不同来判断来源,如表2,是笔者在工作中总结的指标含量值来判断燃油污染来源,以供参考。

表2 不同燃油污染来源对应红外光谱指标含量

2.5 船舶推进系统润滑油燃油污染检测流程

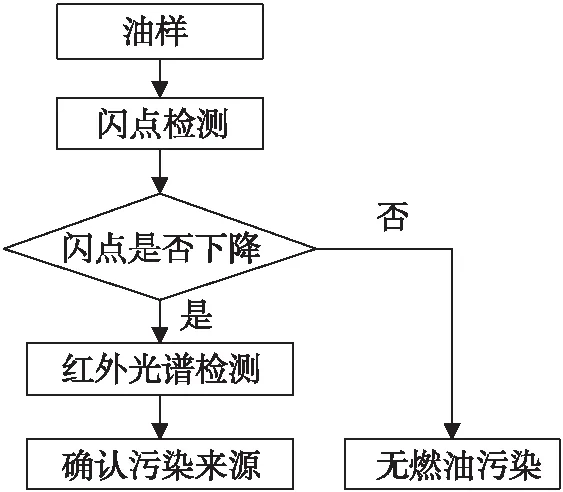

对于需要查明主机燃油污染来源的情况,可采取先闪点检测再红外光谱检测,流程如图2。

图2 船舶推进系统润滑油燃油污染检测流程

第一步闪点检测以确定是否有燃油混入;当闪点没有下降,表明油样没有受到燃油污染;当闪点下降,则可以确定油样受到了燃油污染。

第二步红外光谱检测,按照表2中的燃油来源与红外光谱指标含量的定性关系,以确定燃油污染来源。

对于待检油样数量较多的情况相较全部油样直接采用红外光谱法检测,能够有效节省检测时间和检测成本。

3 船舶推进系统润滑油液体污染检测准确性影响因素

船舶系统润滑油液体污染检测准确性影响因素,有常规油液检测的影响因素,也有船舶推进系统特有的影响因素,主要有:

(1)不规范采样的影响[15]。样液应该全面而真实地反应设备润滑油中的信息,但往往人为操作不规范导致所采样品有缺陷。主要有如下问题:①样品在采取、运输及存储过程中有污染,如采完样瓶盖未拧紧而导致污染;②采样瓶不干燥;③油箱取油不是中间部位取油。对于船舶润滑系统来说,很多油液是从油箱里取, 应是油箱液面下中间部位取油,但有时操作不规范取的是液面油。

(2)检测设备操作不规范的影响。检测设备不规范操作直接导致油液检测结果出现偏差。实际工作中主要有如下几方面不规范操作:①热板爆响法中热板加热温度不够;②原子发射光谱仪校准不及时或不按规定校准;③原子发射光谱仪采用品质较差的盘电极和棒电极;④在用油使用开口闪点仪,一般应用闭口闪点检测仪;⑤红外光谱仪基准设置不合理。

4 结论及问题

文中对船舶推进系统润滑油中水和燃油两种液体污染来源进行了分析,对这两种液体污染的常用检测技术进行了介绍,针对船舶推进系统润滑油检测的实际,提出了检测这些污染的检测流程,总结了检测准确性的影响因素,通过这些检测流程能够有效提高检测效率和降低检测成本。

值得提出的是,本文分析了船舶主机润滑油的污染来源主要是燃油喷油器问题、燃烧效率低、缸套或活塞密封不严及燃油系统泄露,但实际中还可能存在其他的燃油泄漏情况,如冷启动频率较高、柱塞出现磨损及长时间怠速运转等。

另外,本文中提出的水和燃油检测流程是笔者根据实验室实际工作量、人力资源、现有检测设备及成本控制要求等因素采取的相对合理的检测流程以供参考。对于有些检测实验室或单位如果检测油样数量不大,检测设备较全,检测效率或检测成本要求不高的情况下,结合实际工作情况,完全可以采用其他检测方式方法,如所有油样都采用红外光谱法检测,用色谱分析、比重实验等检测,也完全可以不用采用本流程。