CK-4 10W-40在东风柳汽国六发动机上的应用

杨绳政,叶小娟,邓冰,梁安德,陈柳安

(广西北海玉柴马石油高级润滑油有限公司,广西 北海 536000)

0 引言

2020年7月1日我国开始实施更为苛刻的国六排放法规[1]。采用新的WHSC、WHTC、WNTE测试循环,并且增加海拔排放要求;而对于三阶段油耗法规总体节能目标是要在2020年实现比2015年燃料消耗量限值严苛约15%[2-3]。新的排放法规和节能降耗推动着发动机技术不断更新换代,国六发动机多种相互关联的技术特征,以及发动机的实际运行工况,综合影响了整个发动机系统,给润滑油带来更严苛挑战[4-5]。

首先活塞技术革新对机油产生重要的影响,国六重型发动机活塞设计发展趋势倾向于使用一体式的钢活塞;活塞环、缸套采用新的设计和采用新的材料涂层发展方向,目的是降低摩擦同时保证发动机耐久性,保证窜气量;活塞环与缸套表面采用新材料涂层,要求考虑与润滑油兼容性问题,以及这些涂层与润滑油中的表面活性剂之间相互作用,都会影响润滑油在接触表面停留的时间,从而导致沉积物形成和磨损增加,同时也增加了润滑油在燃烧产物的暴露,这些变化会要求润滑油机油很强的抗氧化性、分散性。热管理控制技术是国六排放达标非常关键的技术,是SCR和DPF充分发挥作用的基础[6-7]。需要关注整个循环的热量生成情况,以及高温如何管理,涉及到暖机的策略,机油的温度以及各个润滑油部件的局部温度,由于机油处于高温的时间变长,所以氧化的程度会增加。柴油机燃烧技术的改进将会对润滑油产生非常明显的影响,最普遍的问题就是研究燃烧产物对润滑油的影响特别是EGR系统,另外烟炱/NOX与润滑油之间的相互作用也非常关键,润滑油将面临烟炱处理能力、涡轮增压器沉积物的挑战以及后喷射带来的燃油稀释问题。后处理系统技术变化,包括采用EGR以及DPF技术[8-9],以及排放的测试循环的变化,不仅造成技术成本的增加,同时润滑油面临挑战,如润滑油中的硫、磷对催化剂中毒;后处理控制造成燃油稀释,对润滑油功能性产生影响[10]。

无论是要求满足新的国六排放法规还是燃油经济性标准,都离不开与国六发动机技术相配套的高品质高规格的符合国六发动机的润滑油。优秀国六润滑油可减少发动机活塞沉积物和摩擦副磨损,使发动机和传动系统发挥正常功能并长期保持较低的排放水平,与后处理设备兼容的润滑油可防止DPF堵塞,保持DOC等有催化剂覆盖层有效活性,使得整个车辆使用寿命中持续有效地降低排放。在此基础上降低润滑油黏度,提升燃油经济性,兼顾机油的保护性能。新的国六润滑油也面临新的挑战,那就是在提供燃油经济性的同时在严苛的工况环境和延长换油周期(ODI)下对硬件提供充分保护。国内市场的润滑油正在迅速向低黏度方向发展,长换油周期和更低黏度,都意味着必须提升润滑油的保护能力[11-12]。

玉柴马石油技术研发中心在通过配方设计,理化试验,模拟试验手段进行国六机油的验证,根据试验数据总结提高国六油品方案的抗氧化性和分散性能,依托玉柴工程院摩擦与润滑研究所进行500~3000 h不同时长的台架可靠性考察,研制出新一代低灰分长寿命的CK-4 10W-40机油。为了进一步考察新一代国六CK-4 10W-40产品在行车上的表现,我们采用3辆东风柳汽乘龙H7配套国六发动机的牵引车,装载玉柴马石油国六CK-4 10W-40开展行车试验,确定该油品在新的国六发动机上的换油期。

1 试验概述

为了验证玉柴马石油国六CK-4 10W-40油品在东风柳汽乘龙H7牵引车上能否满足10万公里换油周期的要求。本试验在3辆装载玉柴机器国六YCK13600-60发动机的东风柳汽乘龙H7牵引车上,装配华源专制长效机油滤清器,以及柴油滤清器,空气滤清器,使用玉柴马石油国六CK-4 10W-40机油,按照试验里程富余20%原则,开展12万公里行车试验,检验油品能否满足10万公里换油要求。试验期间收集油品,重点监测油品的运动黏度、燃油稀释、酸值、碱值、金属元素以及斑点等指标,反映油品的性能变化情况和发动机内部磨损情况。

1.1 试验车辆

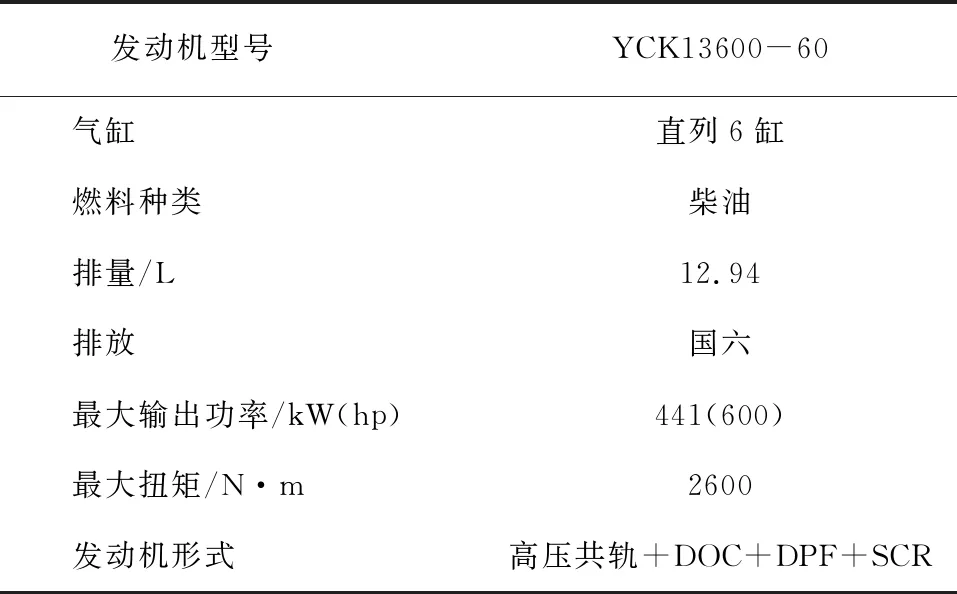

试验车辆选用深圳千里通物流有限公司运营的3辆东风柳汽乘龙H7系列牵引车,苏州往返深圳的高速公路,车辆从事负载约35 t的电子产品业务,发动机型号YCK13600-60国六柴油发动机。试验车辆具体信息见表1。

表1 发动机基本参数

1.2 试验用油

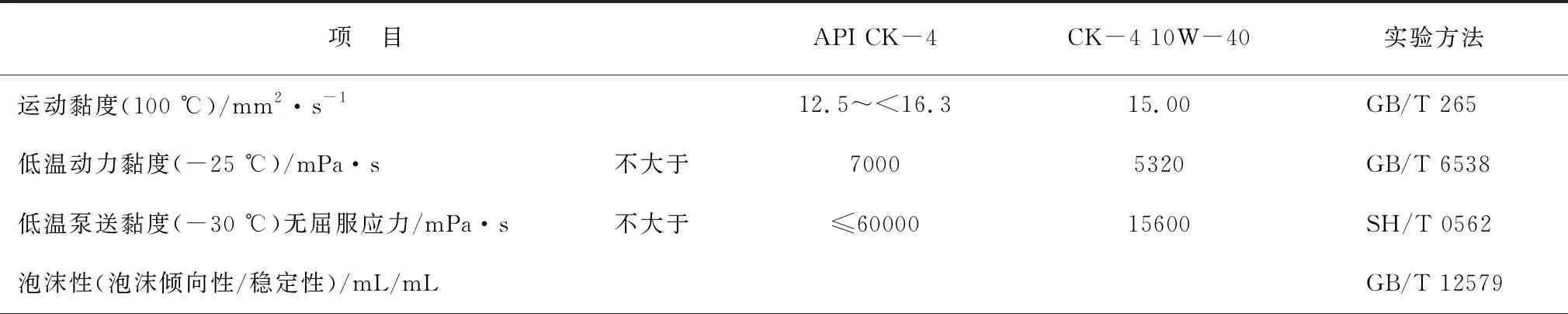

本次试验油品采用玉柴马石油开发的国六CK-4 10W-40机油,其理化数据见表2。

表2 CK-4 10W-40理化数据

表2(续)

1.3 试验方案

首先用XLLV视频内窥镜检查发动机的燃烧室以及缸壁清洁程度,检查燃油喷嘴情况,取原车的旧油150 mL检测作分析掌握车辆前期运行状况。然后对试验发动机的润滑系统进行彻底清洗两次,每次30 min,从油底壳取出放油塞,将油排空(15 min)。两次清洗结束后,更换机滤、柴油滤清器和空气滤芯,将试验油品按油底壳大小加入发动机中,加油过程要求瓶口等部位清洁干净。发动机怠速运行30 min后,取出150 mL的样品作为0 km油样,用油尺检查油底壳液位是否达到上刻线。监控试验车辆运行里程,按照试验采样里程计划进行采集样品。若车辆需额外补加油,应记录补油的里程和补油量。采样要求在车辆停止运行20 min内完成,如果车辆停止超过20 min,需要启动发动机怠速运行15 min后再进行采样,采集定量样品,贴好试验标签,做好标识记录,油品寄送玉柴马石油南宁研发中心检测和分析。

1.4 试验方法

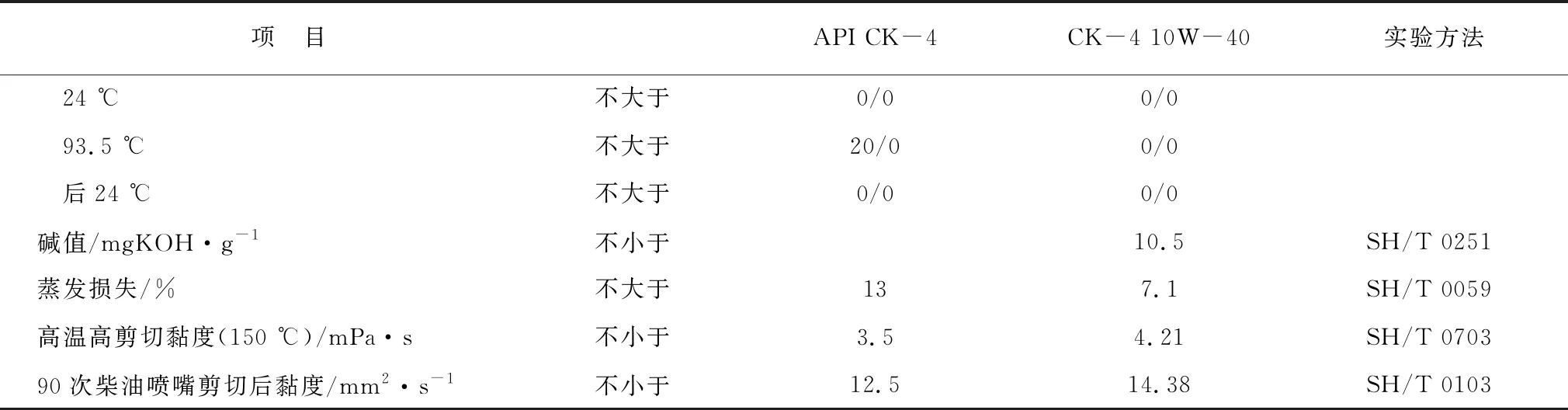

油品的运动黏度、酸值、碱值、金属元素指标以及斑点检测方法见表3。

表3 试验方法

2 试验结果与讨论

2.1 运动黏度

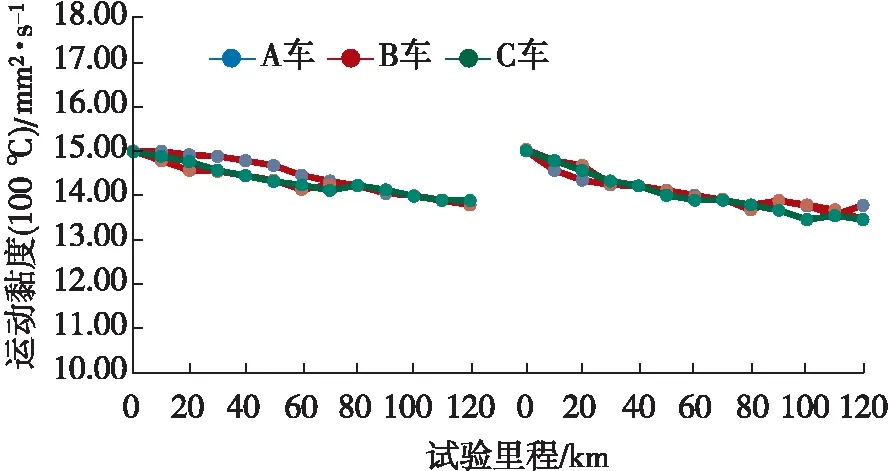

运动黏度是油品关键指标之一,反映油品流动过程中内部分子剪切力的大小。油品运动黏度小,一方面有利于发动机的节约能耗,另一方面太小导致油膜形成不良,强度下降,零部件磨损增大;运动黏度过大,油品的油膜强度大可以为发动机部件提供更好承载保护,尤其在轴瓦部位形成油楔子,防止发动机部件磨损,但运动黏度过大,却会影响油品的低温泵送速度,在低温冷启动状态,发动机不能及时将润滑油泵送到需要润滑的发动机部位,造成低温冷启动异常磨损。机油运动黏度会随着使用过程而增大或者变小,黏度变化反映其氧化衰变程度、添加剂的高温热分解以及黏度指数改进剂、降凝剂的受力剪切、热裂解缩合等变化情况。因发动机摩擦副之间的高速运转将油品内增黏剂、降凝剂等碳氢大分子化合物剪切成小分子从而造成油品运动黏度变小[13]。因油品高温氧化、硝化、硫化反应造成分子交联反应生成大分子聚合物而使油品运动黏度增大;常见的有发动机高温,油品被氧化;发动机漏气严重,积炭烟尘污染机油;发动机油运动黏度的变化情况一定程度上可以反映发动机油的衰变情况,结合燃油稀释或者烟炱等其他指标掌握发动机运行是否正常。试验过程油品的100 ℃运动黏度随着试验里程的变化趋势见图1[14]。

图1 运动黏度(100 ℃)随里程的变化

图1中,两轮试验结束时油品100 ℃运动黏度变化降到最低的为13.98 mm2/s,运动黏度下降率最大为6.6%。尽管油品因受摩擦副剧烈的高速剪切的作用导致黏度下降,国六发动机要求的抗剪切更高但可以从整个试验过程看出油品运动黏度变化趋势平稳,变化幅度小,从图1可知最大运动黏度变化率未超过换油指标的限值要求,该油品运动黏度保持性好,可以很好满足车辆发动机的润滑要求。

2.2 酸碱值

酸碱值主要监测油品中清净剂功能的消耗情况及油品的老化程度。在用柴油机油的酸值增加主要来自两方面:一是油品高温氧化带来的酸性物质,二是燃料燃烧生成的酸性物质。柴油机油中含碱性的清净剂能够在使用过程中,持续中和润滑油和燃料氧化生成的含氧酸,阻止它们进一步氧化缩合,从而减少漆膜,同时可以中和含硫燃料燃烧后生成的氧化硫,阻止它们磺化润滑油,也可以中和燃烧后产生的氯化氢和硝酸等,阻止它们对烃类进一步作用,由于中和了这些无机酸和有机酸,防止这些酸性物质对发动机金属部件的腐蚀[15-16]。试验过程中酸值增值,说明油品产生了大量的酸性物质,会促使变质,生成油泥,对发动机造成一定程度的机械腐蚀,同时在金属的催化作用下继续加速油品的老化状况,影响发动机的正常运行。试验过程中油品的酸碱值随着试验里程的变化情况见图2。

图2 酸碱值随里程的变化

由图2可见,随着试验里程的增加,油品酸值逐渐增大,变化趋势平稳;试验结束时,油品酸值最大值为4.5 mgKOH/g,碱值为5.9 mgKOH/g,未出现酸碱值交叉现象。国六阶段柴油的硫含量已经低于5 μg/g,因此机油中的碱值主要中和发动机燃烧所产生的酸性物质。试验结束时,油品碱值下降率为35%左右,油品仍具有很好的清净性和碱值储备性,可以继续为油品和发动机提供保护,满足车辆的车辆使用要求。

2.3 氧化值和硝化值

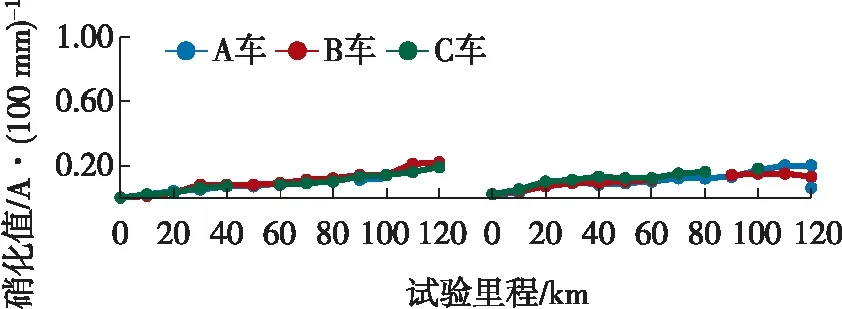

车辆在行驶过程中发生的一系列复杂的物理化学变化,主要表现在油品被燃烧产物污染以及油品自身因为接触发动机高温氧化和硝化、添加剂的老化降解以及与燃料产物的反应等等。油品高温氧化后生成酸性化合物,会腐蚀发动机硬件、加速发动机部件的磨损。而氧化产物的进一步氧化缩合则生成大分子胶状物质,使油品黏度不断增大。最终因低温流动性能恶化而导致发动机故障。油品的硝化物是产生油泥的主要来源之一[17]。试验过程中油品的氧化值和硝化值随着试验里程的变化情况见图3、图4。

图3 氧化值随里程的变化

图4 硝化值随里程的变化

由图3和图4可以看出,随着行驶试验的进行,试验油品氧化值和硝化值含量逐步上升,达到0.2 A/100 mm左右;分析原因为推向市场的新型国六发动机趋于轻量化与增压化,以及发动机中钢活塞的应用等,都要求润滑油面对更苛刻的工况控制,包括氧化控制,沉积物控制以及黏度增长,所以从这两轮道路试验可以得出,国六阶段发动机对润滑油的抗氧化能力要求极大地提高。

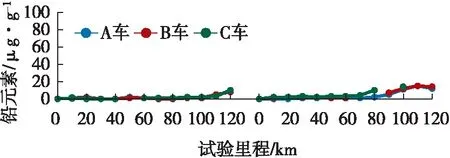

2.4 金属元素含量

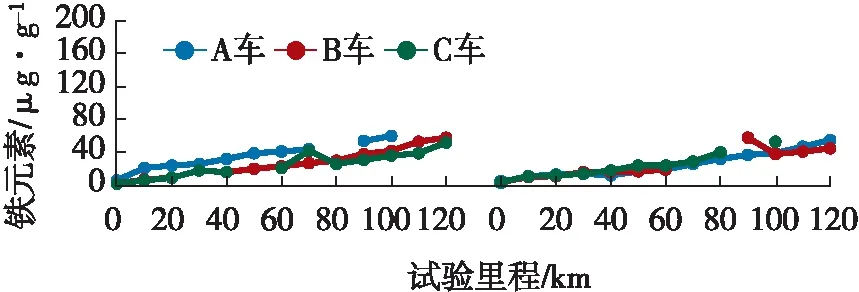

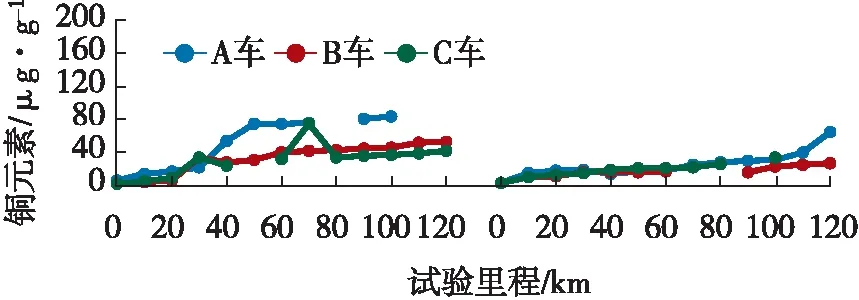

发动机部件磨损及腐蚀都会导致使用油品的金属含量增高,因此通过油液监测金属元素含量的变化情况,可以了解和掌握发动机的磨损情况。发动机状态正常,油品中磨损金属元素会呈平稳上升趋势,如果金属元素含量一旦出现急剧增加则表明发动机发生了明显的磨损[18-19]。试验过程中油品铁、铅、铜含量变化见图5~图8。

图5 铁元素随里程的变化

图6 铜元素随里程的变化

图7 铝元素随里程的变化

图8 铅元素随里程的变化

从图5~图8可以看出,铜元素逐渐增大的原因是冷却器部位含有铜层金属,经过一段磨合后将会降低下来。其他磨损元素铁、铅、铝磨损含量变化平稳,始终处于正常范围,说明车辆工作正常,油品使用性能良好。

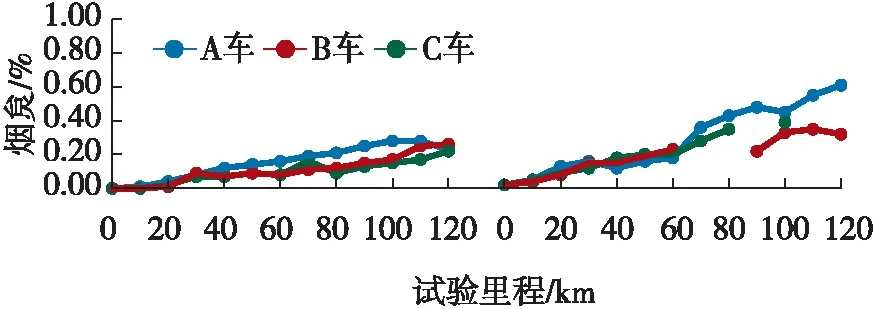

2.5 烟炱

烟炱是一种混合物,国六发动机产生烟炱主要是来源于柴油和进入燃烧室的柴油机油在空气不足的条件下经不完全燃烧或热裂解而产生的不定型碳,以及EGR废气再循环进入燃烧室而产生的烟炱。烟炱初始粒径约为20~80 mm,在柴油机油中以固体不溶物形式存在。烟炱对柴油机油影响主要体现在两个方面:一方面引起油品黏度急剧增长;二是对发动机阀系和轴承造成磨损。当烟炱作为单独的小颗粒存在时,一般不会引起黏度明显变化,但由于烟炱微粒具有很高的表面自由能,在柴油机油中具有强烈自发聚结的热力学倾向。因此当烟炱团聚形成网状结构大颗粒时直接影响是使油品黏度急剧增加,进而影响供油效率,易堵塞滤网,影响发动机正常工作[20]。试验油品烟炱含量随行驶里程的变化曲线见图9。

图9 烟炱随里程的变化

由图9可以看出,随着行驶试验的进行,试验油品的烟炱含量逐步上升,但基本在1.0%以下,远低于烟炱含量3.0%(质量分数)的换油指标限值,说明试验油品具有良好的烟炱分散性能。

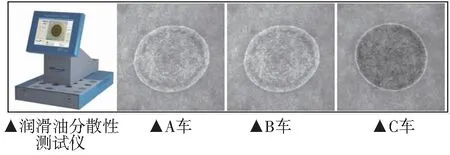

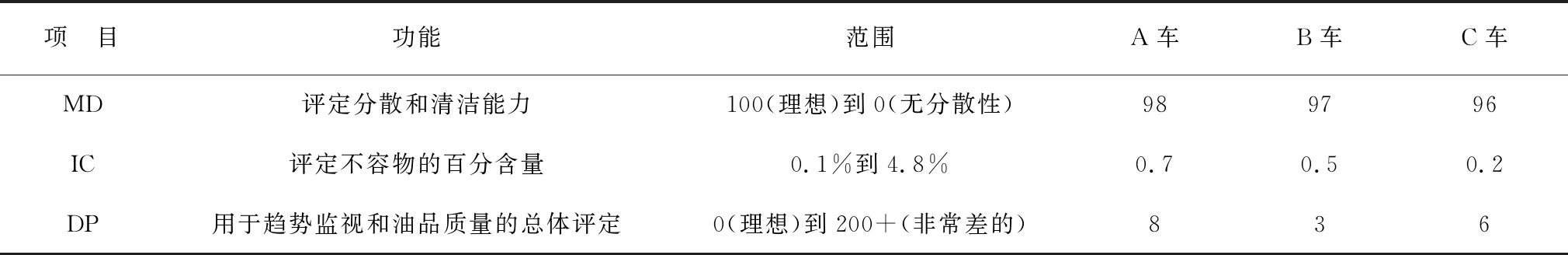

2.6 烟炱润滑油分散性测试

油斑吸滤试验用于鉴定过多引擎烟尘、评价润滑油分散性和检测发动机曲轴箱内润滑油是否存在乙二醇、燃油和其他污垢物。润滑油分散测试仪如图10所示,可以在读取油斑时,避免个人主观判断影响实验结果可靠性。仪器测试项目包括分散性指标(MD)、污染指数(IC)、加权评分(DP),功能介绍如表4。分别取经过12万公里的油品滴到滤纸上,如图10所示。

图10 润滑油分散性测试仪和油品滤纸效果

表4 油品试验结果

从表4可以看出,油品经过12万公里,表征分散性能和清洁能力的重要指标MD表现还是非常高,IC评定油品不容物的百分含量很小,油品经过12万公里之后质量整体还是很好。

3 发动机检查

通过XLLV视频内窥镜检查发动机的燃烧室情况,经过两轮试验下来,车辆(A车)活塞顶部还是非常干净,气缸盖和油底壳很干净没有油泥,轴瓦没有腐蚀,摇臂轴内部的铜部位很光滑,没有划痕出现。见图11。

图11 发动机情况

4 结论

试验证明CK-4 10W-40机油产品在东风柳汽乘龙H7牵引车上完成的12万公里行车试验,试验中油品各项指标变化平稳且正常,油品性能表现良好,可满足该类车10万公里实际换油要求。