某露天矿山块度控制试验研究

洪叶荣,范玉乾,喻智

(1.广东省广晟资产经营有限公司,广东 广州 510000;2.长沙有色冶金设计研究院有限公司 西宁分公司,青海 西宁 810000;3.中南大学 资源与安全工程学院,湖南 长沙 410083)

0 引言

受国际金融业波动的影响,基础产业价格发生较大的变化,尤其是部分矿产品价格下滑严重,严重影响了矿山的开采和运营。矿山企业期望通过工程手段降低生产成本、提高经济效益。

某露天矿山矿体及其近矿围岩主要为坚硬半坚硬块状岩类,岩体主要为完整坚硬工程地质岩组。矿山当前孔排距为(7 m×6 m)~(6.5 m×5.5 m),抵抗线5~5.5 m,单耗约为0.35~0.45 kg/m3。现场多次深孔台阶爆破调查和统计表明,使用矿山目前选用的孔排距6.8 m×5.2 m 时,平均大块率约为13.1%,炸药单耗约为0.38 kg/m3。为降低生产成本,矿山提出了单耗基本维持现状、大块率低于6%的需求,期望通过爆破技术手段降低大块率,提高铲装速率,减少二次破碎量,提高单位矿石产品的利润。

压碴爆破技术是指在爆区前留适当厚度和高度的碴堆,控制前冲、增强岩石的相互挤压和碰撞,从而使岩块得到进一步破碎、改善爆破效果的爆破技术[1−3]。爆破过程中,自由面上的松散介质将吸收新破碎矿岩的动能,提供了更长的爆炸应力波和爆生气体的作用时间,减少了爆炸能量做功中无用功的占比。在爆生气体膨胀阶段,新分离的岩块以一定的速度撞击碴体或前排爆破体,将抛掷能量和空气冲击波的能量转变为破碎矿石的有用功。与岩石向前运动的动能完全消耗于岩石抛掷的清碴爆破相比,爆炸能量利用率更高[4−6]。压碴爆破技术工艺简单、成本较低,1970 年代初期,我国部分露天矿山就开始采用“压碴爆破技术”。经过长时间的现场实践,该技术在海州露天煤矿[7]、大冶铁矿[8]、伊盟后布连露天煤矿[9]、包钢卡布奇石灰石矿[10]等露天矿山展现了其独特的优越性,从爆堆形态、地震效应和大块率等方面评价,压碴爆破效果明显优于清碴爆破。

鉴于此,笔者拟采用理论计算和现场试验的方法研究压碴爆破参数,将压碴爆破技术运用于矿山爆破施工过程,在维持现有单耗的条件下有效降低矿岩大块率,确保矿山经济效益。

1 压碴厚度理论计算

碴体厚度是压碴爆破设计的重要参数,合理的碴体厚度参数能够有效保证压碴爆破效果。留碴厚度通常根据入射应力波给予爆破岩体的总动量等于折射应力波给予碴堆的总动量来进行计算,其计算公式为[4,11]:

式中,B为留碴厚度,m;K为碴堆的松散系数,;C1为岩体内弹性波波速,m/s;C2为碴堆内弹性波波速,m/s;ρ1为岩石密度,t/m3;ρ2为碴堆密度,t/m3;W为底盘抵抗线,m。

通过调研矿山岩石物理力学性质相关资料,W可取为5 m,C1可取为4200 m/s,C2可取为3300 m/s,K可取为1.1~1.26,由式(1)计算得到B为5.2~5.6。根据工程经验,矿山生产中4~8 m 的留碴厚度既能解决爆破与装运互相影响的状况,又能适当控制炸药单耗和改善爆破效果,具有较好的技术经济效果。

2 压碴爆破现场试验

现场调研发现,第一排孔和台阶坡面之间的区域由于前次爆破后冲形成的裂隙,爆破过程中爆炸应力波和爆炸气体作用于裂隙弱面,矿岩尚未充分破碎即被爆炸气体推出形成大块。同时,超挖、欠挖、穿孔误差导致的前排抵抗线不均匀是造成前排矿岩大块率升高的重要原因。当孔排距改为5 m×4 m 时,平均大块率约为5.2%,炸药单耗高达0.7 kg/m3;当孔排距改为6 m×5 m 时,平均大块率约为6.4%,炸药单耗约0.46 kg/m3。调研结果表明,5 m×4 m 的孔网参数可以满足矿山大块率低于6%的要求,因此现场试验中台阶爆破第一排孔网参数选为5 m×4 m,2,3,4 排孔网参数选用6 m×5 m。

为探究压碴厚度对块度分布的影响,现场开展了5 m 压碴厚度试验3 次,7 m 压碴厚度试验3 次,8 m 压碴厚度试验2 次。大块率采用清碴-爆破-留碴的统计方式,大块在铲装过程中挑选出来,经过二次破碎后,大块装车数量与总的爆破方量的装车数量的比值作为大块率的统计结果。

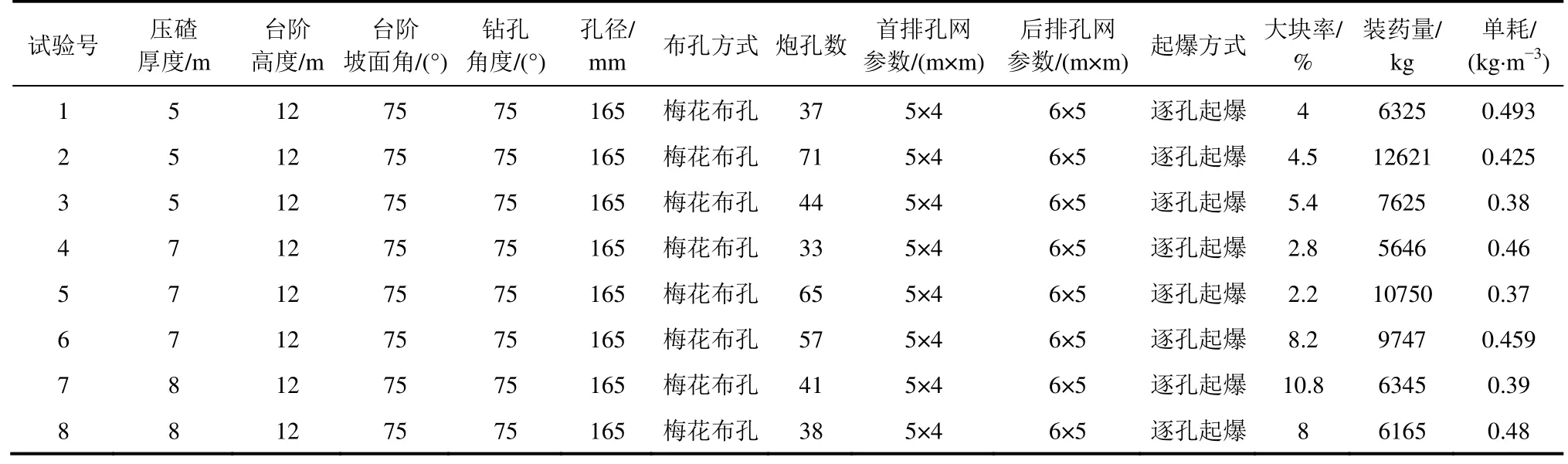

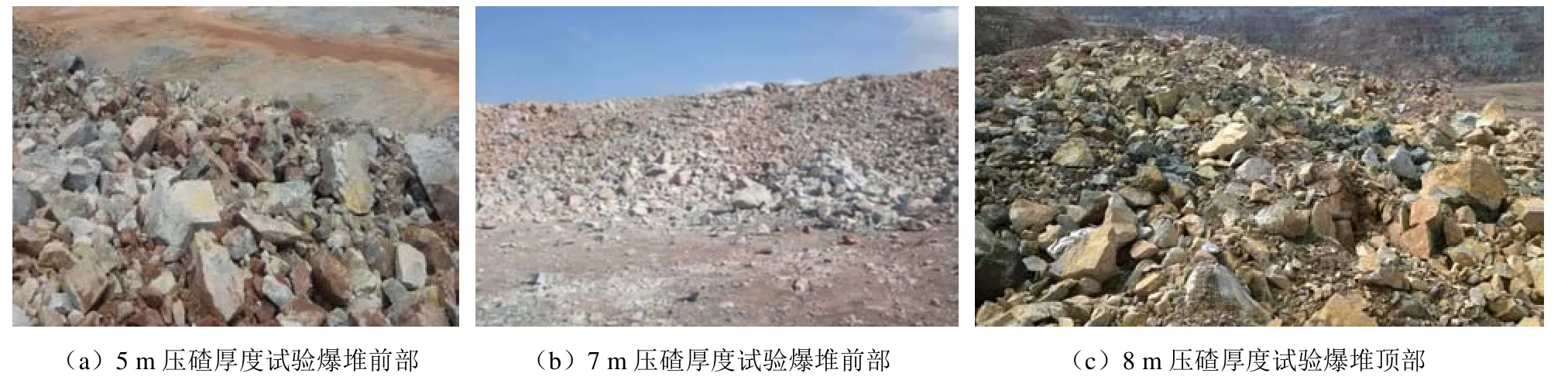

现场具体试验参数及试验结果见表1,压碴爆破后爆堆如图1 所示。

表1 试验爆破参数及效果

图1 压碴爆破爆堆

对各次试验的岩块大块率统计如下:

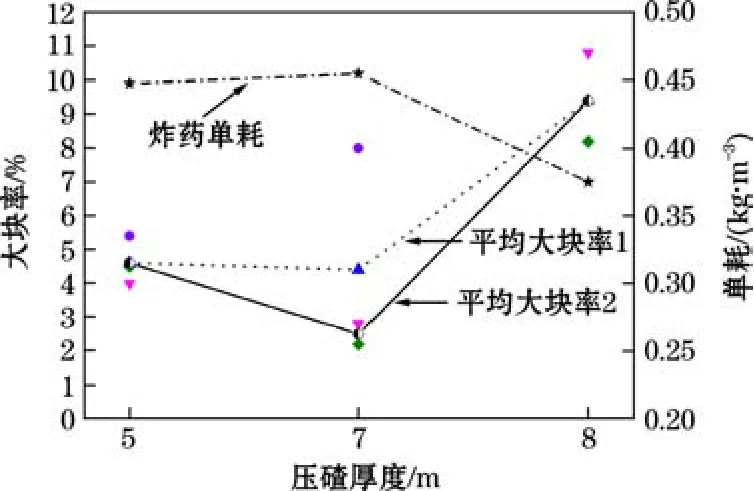

在对统计数据进行分析时发现,7 m 压碴厚度试验条件下存在一次试验的结果为大块率为8.2%,本次试验开展时预留爆堆南侧尚未完成铲装,大块率统计过程中存在重复统计致使本次数据偏高。对3 种压碴厚度条件的大块率进行分析后,得到了加入偏高数据的平均大块率曲线1 和未加入该数据的平均大块率曲线2。由图2 可知,2 个平均大块率曲线均呈现同一变化趋势,伴随压碴厚度增加,大块率首先降低然后增加,且8 m 压碴厚度条件下大块率相对5 m 压碴厚度更高。试验结果表明3 种压碴厚度试验炸药单耗均与现有单耗0.35~0.45 kg/m3基本持平,平均炸药单耗曲线与平均大块率曲线呈现良好的负相关关系。综上可知,7 m 压碴厚度条件下矿岩可以获得更好的破碎效果,完全能够满足矿山提出的大块率小于6%,炸药单耗基本持平的需求。

图2 现场试验大块率统计结果

3 结论

为满足矿山降低大块率的同时保持炸药单耗水平的需求,提出了采用压碴爆破技术降低大块率的研究方案,采用理论计算和现场试验的研究手段对压碴厚度开展了研究,得到如下结论:

(1)基于入射波机遇爆破岩体总动量与折射应力波给与碴堆总动量相等的原理,计算得到留碴厚度为5.2~5.6 m,理论计算结果和现场试验结果相近,表明该公式具备一定的合理性。

(2)对于抵抗线分布不均匀的情况,可以采用缩小前排孔孔网参数有效减少前排大块,降低整体大块率。

(3)对比5 m、7 m、8 m 3 种压碴厚度现场试验结果,3 种压碴厚度条件下的大块率呈现先降低后升高的趋势,相应压碴厚度条件下的炸药单耗与大块率变化规律呈现良好的负相关关系,7 m 压碴厚度在单耗相对稳定的条件下能够获取更低的大块率。