大型露天矿山采场层面塌陷采空区处置技术研究

邱振华,林秀云

(广东省大宝山矿业有限公司,广东 韶关市 512128)

1 矿山基本情况

广东省大宝山矿业有限公司为大型露天开采矿山,设计产能330 万t/a。1980 年代,大量民窿由南部矿区(15 线以南)进入,对整个矿区进行掠夺式开采,严重破坏矿体,开采深度从+470~+690 m,空场法采矿后形成大小不一、位置不详、隐蔽性高的独立空区。1990 年代后期,矿山为保护铜硫资源,在矿区0~51 勘探线+430~+730 m 之间,利用空场法及干式充填法进行井下开采。2010 年—2014 年期间,非法民采活动利用矿山原有巷道,再次进入矿区进行疯狂盗采,第3 次形成大量隐蔽采空区。

经历3 次地下开采活动,大宝山矿区遗留大量隐蔽采空区,给露天采场安全带来严重隐患。2012年3 月18 日,民采活动引发697 层面大塌陷,面积达2283 m2,深度达20 m。据统计,近几年来,矿区每年发生数十起层面塌陷险情,仅2020 年就发生54 起,严重威胁安全生产。采空区危害主要包括:

(1)造成人员、设备损伤;

(2)影响安全生产,造成生产停产;

(3)引发地质灾害或边坡失稳。

因此,亟待开展大型露天采场层面塌陷采空区处置技术研究。

2 采空区塌陷类型

按照塌陷起因,大宝山矿采空区层面塌陷类型可大致分为顶板失稳自然塌陷、爆破扰动塌陷、设备作业扰动塌陷(包括挖机产装、载重卡车碾压等)、雨水浸入塌陷及民采活动引发塌陷等5 类。据2019 年发生的78 次塌陷事故统计分析表明:设备作业引起塌陷39 起,占50%;爆破引起塌陷26起,占33.3%;其他原因引起塌陷13 起,占16.7%。设备引起的塌陷事件为采场安全隐患防治重点。大宝山矿采空区塌陷典型案例主要有以下几类。

2.1 采空区顶板失稳自然塌陷

2020 年5 月18 日,安全管理人员开工前安全巡查时,发现采场649 层面35 线发生一起采空区层面塌陷,如图1 所示。经测量塌陷面积为181.4 m2,深度约8 m。

图1 顶板失稳自然塌陷采空区

2.2 爆破引起采空区塌陷

2020 年6 月19 日,采场649 层面39 线台阶爆破后,引发爆区后方出现采空区塌陷,如图2 所示,经测量塌陷区面积为59 m2,深度为4 m。

图2 爆破引起塌陷采空区

2.3 设备作业引起采空区塌陷

2019 年6 月17 日,采场709 层面45 线挖机产装作业时,发生一起层面小塌陷,未造成人员设备损伤,如图3 所示。经测量面积为5.5 m2,深度为3.5 m。

图3 设备作业引起塌陷采空区

2.4 雨水浸入引起采空区层面塌陷

2019 年6 月24 日,南部采场32 线645 石料堆场平台发生一起层面塌陷事件,如图4 所示。经测量塌陷面积为239 m2,深度为3 m。

图4 雨水浸入引起塌陷采空区

2.5 民采活动引发采空区层面塌陷

2012 年3 月18 日,采场697 层面49 线发生一起采空区大面积塌陷事件,如图5所示。面积为2283 m2,塌陷最深处为20 m,所幸未造成设备人员损伤。

图5 民采活动引发塌陷采空区

3 塌陷区处置关键技术及流程

为了确保安全生产正常进行,快速恢复塌陷区周边作业,需要查明塌陷原因,彻底消除塌陷区隐患。从现场管控、资料采集分析、处置方案制定及实施等关键环节,介绍大宝山如何处置采空区隐患。

3.1 塌陷现场管控与资料采集分析

3.1.1 现场管控

发生塌陷后,塌陷区周边设备、人员迅速撤离现场;塌陷区域影响范围设警戒封闭,树立安全警示牌标识;在塌陷影响范围内设置测量监控点,定时对塌陷区进行沉降监测,避免二次塌陷。

3.1.2 资料采集分析

对塌陷区进行测量,获取塌陷区范围方位坐标、面积、深度等基础资料;核查塌陷区下方原有井下采空区资料,核查该区域下方有无采空区记录资料;核查地质资料,核对塌陷区下部区域的矿体、围岩赋存的水文地质状况;核查塌陷区周边原有钻探情况,包括地质探矿钻探、采空区勘探钻孔等。

综合塌陷区相关资料,结合周边作业情况包括爆破、设备作业以及天气等因素分析采空区塌陷原因。

3.2 处置方案

根据资料分析,推测塌陷区周边是否还潜伏隐蔽采空区,编制采空区探孔设计;编制塌陷区周边安全作业方案,如挖机设备、车辆安全停放位置、车辆行驶安全路线等。

先实施采空区探孔钻探,若探测结果无隐蔽采空区,则按处置方案;对塌陷区进行施工,现场有专职安全管理人员全程监督。探孔探测发现隐蔽盲采空区,则先对隐患采空区进行三维激光扫描,掌握盲采空区三维参数。根据扫描结果结合现场情况,制定隐患采空区处置方案。针对面积小于5 m2浅层小微型塌陷,钻孔探测及资料明确无其他潜在安全隐患的,制定塌陷开挖、回填处置。

4 工程实例及分析

4.1 现场管控与数据采集

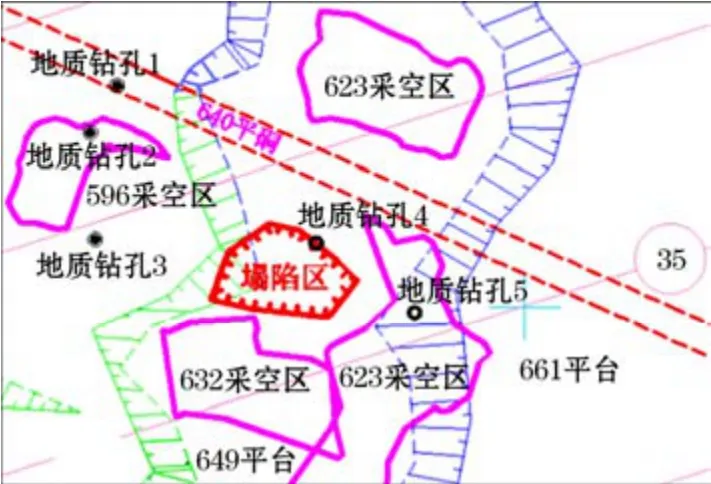

以2020 年“5-18”采场649 层面35 线采空区层面塌陷处置为例,发现塌陷后立即对塌陷区进行警戒封闭,树立安全标识牌,严禁设备人员进入塌陷区范围。对该塌陷区进行测量,确定塌陷区位置如图6 所示。

图6 塌陷区位置

(1)该塌陷区四周分别被4 个已经探明的采空区环绕,其北面7.4 m 为640 平硐,16.4 m 为623采空区;东面4.1 m 为623 采空区;南面1.2 m 仅仅挨着630 采空区;西面22.6 m 为596 采空区。核对井下623 中段采矿资料为矿柱,空区标识高度6 m。

(2)塌陷区北部边缘存在地质钻孔4,该探孔开口标高为673.3 m,钻至43.64 m 见3.46 m 空区,其空区顶板标高为629.7 m,底板标高626.2 m。

(3)经核对35 线地质剖面图资料以及地质钻孔4 岩心情况,见图7,该塌陷区顶板标高647~635 m 为8 m 厚完整矽卡岩化砂岩,635 m 以下为高品位铜硫矿,含铜品位约1%,含硫21%。

图7 塌陷区地质状况

4.2 原因分析

(1)外部因素。一是顶板受压因素,塌陷区处于临时运输道路上方,重车经过频繁震动,造成空区顶板抗压能力减弱并产生裂隙;二是爆破震动因素,塌陷区东面为661 m 台阶,台阶推进频繁爆破振动,引起采空区顶板冒落,使顶板变薄;三是雨水因素,进入4,5 月份雨水较多,5 月17 日夜间强降暴雨,雨水渗入顶板裂隙,岩性变弱。

(2)内部因素。该塌陷区最大跨度约为10 m,空区顶板厚度约为8.0 m,岩层完整,保安层厚度计算式h=0.71b−1.02,计算可得h=6.08 m,可以判断改顶板处于安全状态。

综合分析认为,由于649 层面下部被民采盗采形成了623 盲采空区,长期受到重车碾压、台阶爆破振动、雨水渗入等因素的影响而引起垮塌。

4.3 处置方案与实施

4.3.1 处置方案

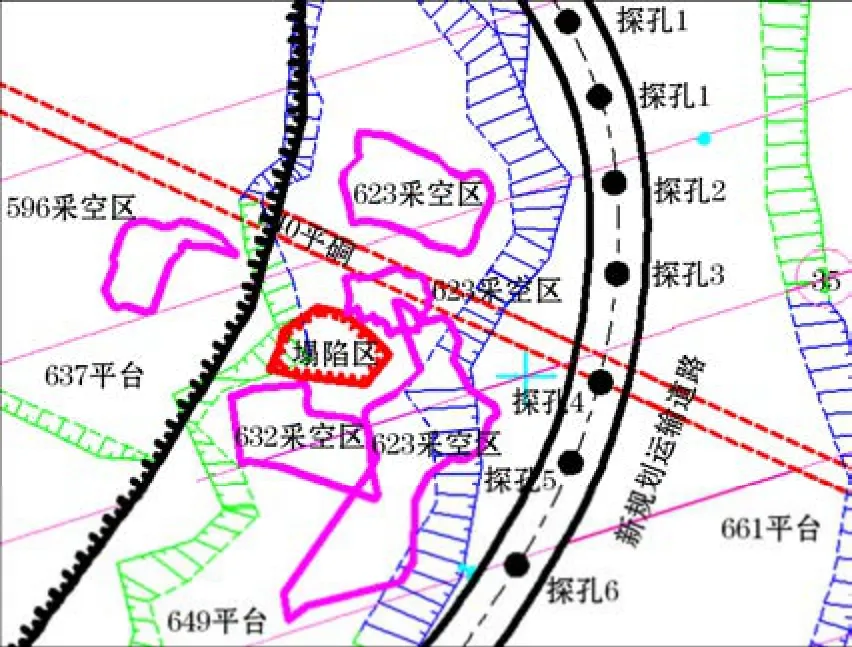

根据资料情况,对塌陷区北侧及西侧设计采空区探钻,进一步探测该塌陷区是否存在隐患采空区。如图8 所示,在塌陷区北侧和西侧共设计4 个探孔对下部采空区情况进行探测,探孔设计深度25 m。

图8 探孔设计及623 盲采空区

运用潜孔钻机对4 个探孔实施钻探,其中探孔1 开口标高647.2 m,钻至16 m 见3.9 m 空区;其余3 个探孔钻至25 m 未见采空区。对探孔1 探明的采空区进行三维激光扫描,经扫描获得采空区面积为114.7 m2,最低标高为627.2 m,最高标高为632.0 m,最大跨度11.3 m,扫描空区平面投影图见图8,为627 盲隐患采空区。

4.3.2 安全保障措施

(1)继续封闭塌陷区,布置监控点定期实施测量监控;

(2)利用微震监测系统加强对该塌陷区、周围已探明的5 个采空区顶板稳定性实时监控;

(3)重新规划运输道路,661 层面往东侧推进新修649 运输道路,并对新修道路每隔10 m 布置30 m 探孔探测,确保运输道路安全。

(4)塌陷区周边探明5 个采空区进行层面管理,一是实施警戒封闭采空区,并树立警示牌标识;二是制定采空区爆破崩落顶板处理计划,其中西侧596 采空区相对安全,制定在637 层面爆破崩落顶板处理,其余4 个采空区等待637 层面推到边界后进行爆破崩落顶板处理,如图9 所示。

图9 塌陷区处置措施

4.4 处置效果评价

治理流程具科学性,由现场管控到资料收集、分析再到处置方案制定最后方案实施,过程环环相扣紧密关联,操作性强,安全可靠。经过处置后,彻底查明并消除潜伏隐蔽采空区安全隐患,避免了二次采空区隐患险情发生,使塌陷区周围尽早恢复安全生产作业。该方法为矿山后续采空区治理提供了技术指导。

5 结论

(1)隐蔽采空区的层面塌陷险情严重影响着安全生产,制定一套科学可靠、安全可行的处置技术方案及快速实施,不仅能彻底查明并消除潜在隐蔽盲采空区的隐患,避免二次险情发生,还能最快消除塌陷区所造成周边安全生产的影响,尽早恢复生产。

(2)发生塌陷时,及时做好塌陷区现场管控尤为重要,应及时撤离人员设备并对塌陷区进行警戒封闭,避免二次事故发生。

(3)处置方案要综合塌陷区采矿、地质、环境、外在干扰等因素,分析并结合现场实际来制定,实施过程中要求加强现场管控,保障人员设备安全,避免二次事故的发生。