隧道桥台长距离进暗洞综合施工方案探讨

李 骏 阳

(四川铁盛工程勘察设计有限公司,四川 成都 610031)

1 概述

隧道遵循早进晚出,强调隧道洞口施工是整个工程重要的节点工程,且洞口段埋深一般较浅,地层岩性较差,为施工高风险地带,施工中易发生如洞口塌方、地层滑坡等事故,故有必要加强洞口初期支护及二衬结构形式[1]。TB 10003—2016铁路隧道设计规范(后文简称《规范》)指出,桥隧相连的洞口设计综合考虑地形、地质条件、桥梁结构等因素并应符合下列要求,桥台进洞段隧道内净空尺寸应满足桥梁结构、桥梁架设及维修要求;合理设计桥隧连接方式及施工工序等[2]。

2 工程概况

2.1 工程简介

某隧道为双线隧道,设计时速为350 km/h,全长约1.7 km,隧道进口端为桥台进洞大断面,且洞口段地基基础位于岸坡稳定线以内。

2.2 工程地质概况

3 初始设计方案

3.1 设计思路

该隧道为双线隧道,隧道洞口因线路高程较长距离位于岸坡稳定线范围内,为保证隧道施工及运营期间安全,拟采用分层放坡开挖方式,边坡采用锚杆框架梁护坡防护,且地表自然坡度较陡,洞顶上方分布于危岩落石,洞口施工前,对危岩采取清除及嵌补措施。

洞口左侧地基基础部分位于黏土及碎石土,位于岸坡稳定线范围内,存在大断面开挖、浇筑大体积混凝土、高边坡以及基础稳定等问题,为解决以上问题,设计综合考虑给出以下施工方案及建议。

3.2 边坡防护设计

边坡采用分层放坡开挖方式,洞口左侧临时边坡为黏土及碎石土,为确保施工安全,该侧临时边坡采用φ76钢管桩注浆加固(如图1所示),钢管桩长5.0 m/根,间距为1.5 m×1.5 m,梅花形布置,浆液为1∶1水泥浆液,注浆压力拟为0.3 MPa~0.5 MPa,并采用锚喷支护,喷C25混凝土厚12 cm,Φ8钢筋网网格间距20 cm×20 cm,φ22砂浆锚杆长2 m~5 m,间距1.0 m×1.0 m,梅花形并沿高度增长布置。

洞口永久边坡采用锚杆框架梁防护,框架内喷混植生绿化的防护措施,φ32锚杆长8 m,框架节点间距3 m,正方形布置。

3.3 大体积混凝土

施工中明洞、暗洞结构及桥台圬工量较大,施工时应考虑大体积混凝土浇筑的影响,可采取低水化热混凝土、降低混凝土入模温度以及预埋冷水管等措施,避免结构开裂。

3.4 地基基础设计

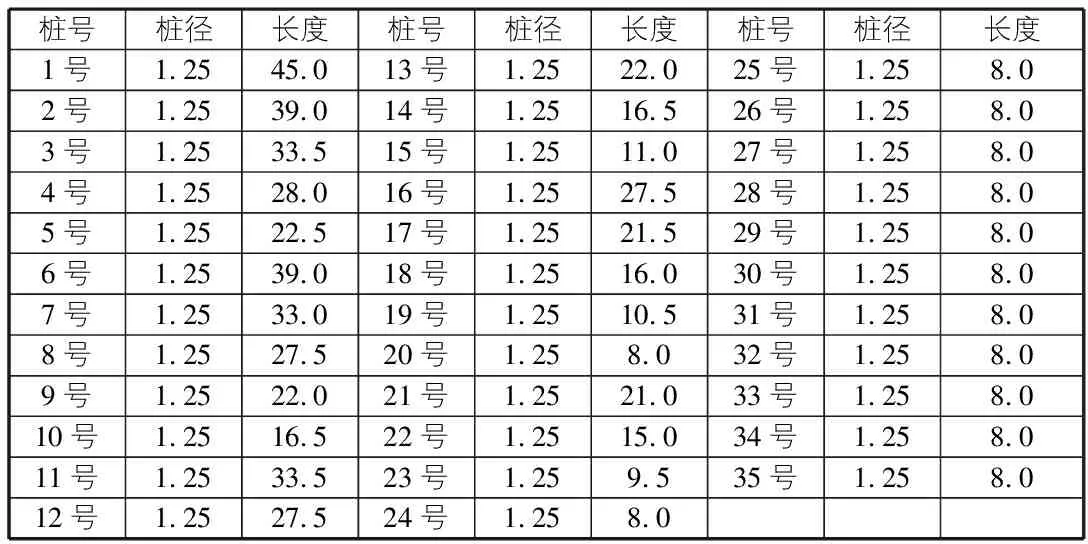

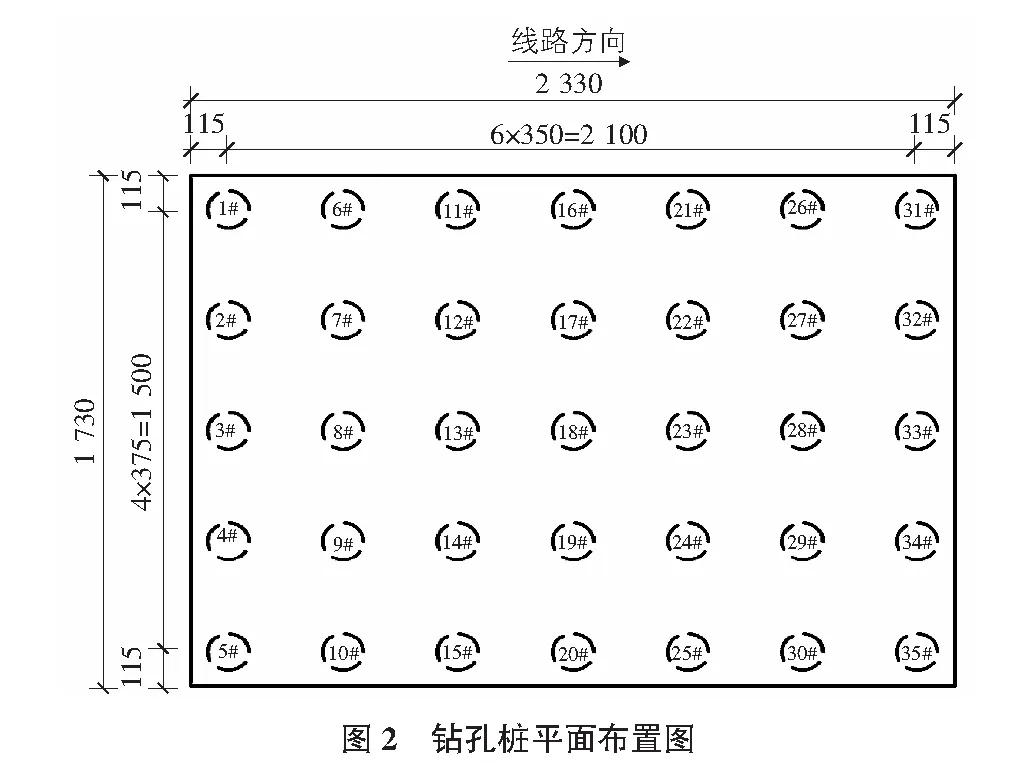

为满足地基承载力要求,设计采用35根d=1.25 m的钻孔灌注桩,按矩形布置,具体见表1,图2。

表1 钻孔桩参数表 m

4 优化后方案

4.1 总体方案

结合初始设计方案,未考虑大开挖对地表植被大面积破坏,对地表危岩地层围岩扰动以及开挖圬工量较大等的影响,不符合隧道“早进晚出”设计原则,且施工风险较大。

结合以上风险因素,考虑明洞洞门结合桥台进暗洞设计方案,护桥暗洞段采用三台阶法加临时横撑施工工序,以减小施工安全风险,具体见图3,图4。

4.2 暗洞段优化后施工工法

施工时应结合现场实际地质情况,采用弱爆或控爆开挖,具体施工工序如下:

1)进行开挖前,应事先做好超前支护措施,对第①部分进行开挖,对该部分施作钢架及锚网喷支护:开挖后,首先喷射混凝土,架立钢架,并清理整平拱脚处,保证钢架基脚落到实处,及时打设锁脚锚管并注水泥浆,再按设计要求进行复喷。当钢架与初喷混凝土没有达到贴合紧密要求时,可采用混凝土垫块楔紧空隙处;再进行系统锚杆打设,采用Ⅰ20a型钢对该部分底部设置临时横撑支护(设置方式为每间隔2榀钢架,底部设Ⅰ20a型钢临时横撑)。

2)对第②部分进行开挖,进行直边墙初期支护:按设计要求进行混凝土初喷,钢架架立(必要时采用φ22砂浆锚杆进行定位处理),及时打设锁脚锚管并注水泥浆,再按设计要求进行复喷,再进行系统锚杆打设。

3)对第③部分,进行直边墙初期支护,支护方式及注意事项混凝土第②部分开挖支护,后采用Ⅰ20a型钢对以上②③部分底部设置临时横撑支护(设置方式为每间隔2榀钢架,底部设Ⅰ20a型钢临时横撑)。

4)对第④部分进行开挖,进行直边墙初期支护:按设计要求进行混凝土初喷,钢架架立(必要时采用φ22砂浆锚杆进行定位处理),及时打设锁脚锚管并注水泥浆,再按设计要求进行复喷,再进行系统锚杆打设。

5)对第⑤部分进行开挖,进行直边墙初期支护:按设计要求进行混凝土初喷,钢架架立(必要时采用φ22砂浆锚杆进行定位处理),及时打设锁脚锚管并注水泥浆,再按设计要求进行复喷,再进行系统锚杆打设。

6)开挖至设计底标高后,对开挖断面底部进行初期支护:按设计要求进行混凝土初喷,钢架架立(必要时采用φ22砂浆锚杆进行定位处理),及时打设锁脚锚管并注水泥浆。

7)在第⑤部分施工完成,并对基底进行清渣处理后,立即灌注(Ⅵ)部底板与边墙基础。

8)施工中加强监控量测,及时反馈并分析结果,确定何时施作二衬结构,临时横撑的拆除对开挖后钢架稳定的影响,最后采用模板台车,对第(Ⅶ)部分衬砌结构进行浇筑。

4.3 施工注意事项

1)隧道施工应坚持“弱爆破、短进尺、强支护、早封闭、勤量测”的原则[3]。

2)采用台阶法施工时,上部台阶开挖间隔应按不大于1榀钢架间距要求严格控制每循环开挖进尺;边墙开挖间隔,应按不大于2榀钢架间距要求严格控制每循环开挖进尺;对钢架进行锁脚锚杆打设,并注水泥浆液后,方可进行底部底板开挖[4]。

3)钢架架立应严格按设计要求进行施工,拱脚处设置混凝土垫块或垫板,大边墙结合现场实际情况,可采用垫槽钢等方式,保证钢架稳定,以防止钢架变形破坏等。对洞口段施工时,因埋深浅、围岩破碎,应合理安排施工步序,尽量避免连续交叉作业,防止施工人员作业时,破坏已完成或完成后待养护的结构,以保证安全。

4)设置Ⅰ20a型钢为临时横撑,其采用钢垫板与钢架接头处可靠连接(钢垫板尺寸为(长×宽×厚):26 cm×30 cm×1.6 cm)。

5)当围岩破碎,开挖后极易造成围岩失稳,可结合现场实际情况,采取三台阶加临时横撑法与预留核心土的施工工法相结合的方式进行施工。当初期支护中,钢架出现基脚下沉或移动时,可在原有临时横撑设置的基础上,适当减小横撑间距,拱脚处可采取局部扩大处理措施,必要时增设斜向支撑。当拱顶出现拱顶下沉量过大时,结合现场施作条件,可采用双侧壁导坑法增加临时竖撑,以保证安全。

6)本隧洞口暗挖段均采用复合式衬砌,现场施工时,施工单位应按有关国家、地方规范、规定及相关图纸设计的要求,对地表及洞内加强监控量测措施并及时反馈、分析,当监测结果异常时,应分析原因,并及时反馈设计及相关各方,以保证安全。并据此分析二衬浇筑的时机,以及初期支护、加强支护等参数设置的合理性。对于特殊岩土及危岩落石、断层及岸坡稳定线影响的不良地质地段,严禁初期支护长时间暴露,并及时施作二衬结构,充分发挥围岩的自稳能力的同时,保证结构自身的安全和稳定。

7)开挖下台阶时不能全部一次性揭完,下台阶应错位开挖,确保上台阶钢架稳定。

5 结论及建议

1)隧道桥台进暗洞情况,在工程隧道设计中较为普遍,结合实际工程情况,对于因特殊地质原因且线路调整较为困难,如洞口段地基基础较差、地表有危岩落石等不良地质因素影响,桥台进暗洞距离较长,若采用明挖放坡开挖,不经济,不合理,采用暗挖结合台阶法设临时横撑能较好的降低施工成本及减少地表植被破坏,且施工风险相对较低。

2)桥台进暗洞距离过长时,同时也存在暗洞施工作业困难,施工步序相对复杂,施工时宜结合隧道实际情况及工期安排统筹考虑,避免连续交叉作业,降低施工效率。

3)暗洞包桥台边墙一般开挖高度较高,施工风险较高,易造成边坡失稳、围岩坍塌等灾害,施工前需及时做好支护措施,加强暗挖段超前地质预报,提前做好应急措施,以保证安全。

4)护桥明暗洞衬砌结构断面较大,加强支护采用的钢架较多,且安装定位要求较高,施工需注意精确控制,做好钢拱架接头连接,及时打设锁脚,必要时采取注浆措施,以防止钢拱架下沉。

5)桥台进暗洞施工,因断面开挖较大,可考虑采用CRD法代替三台阶法设临时横撑工法,此方法在围岩稳定性较差情况,更利于隧道开挖安全,且对于施工交叉干扰较小,但施工前宜结合地质围岩情况,合理选用施工工法。