耐硫变换催化剂更换总结

沈志强

(伊犁新天煤化工有限责任公司,新疆 伊宁 835000)

本公司煤制天然气项目使用碎煤气化工艺加CO 部分变换来满足后续氢碳比3:1 的使用要求。碎煤加压气化生产的粗煤气中CO 含量约17.6%,H2含量约36.1%,因此需要把部分C0 通过耐硫变换变成H2。耐硫变换催化剂的使用寿命一般为2-3 年,通过催化剂的温度、压差、变换率等数据对催化剂进行分析,判断其是否需要更换,通过加强运行和装填方面的管理,延长催化剂使用寿命。

一、变换催化剂更换判断依据

本公司部分变换工艺有预变炉、主变炉两部分组成。预变炉内装填脱毒剂和预变催化剂,其主要作用为脱除煤气中的氧气、粉尘及焦油等杂质,并发生微量变换反应;主变炉内装填耐硫变换催化剂,把粗煤气中的C0 和水蒸气变换成H2 和CO2。随着催化剂的不断使用,部分催化剂会失去活性,床层热点逐步下移,最终变换率得不到保障;催化剂在气流冲刷和反复升降温过程中,部分催化剂粉化,导致床层阻力不断上升,达到设计值后必须进行更换。运行过程中,催化剂的低温活性丧失,提高床层温度,利用催化剂的高温活性继续使用,待变换率不能保障时,必须通过再生或者更换来解决问题。

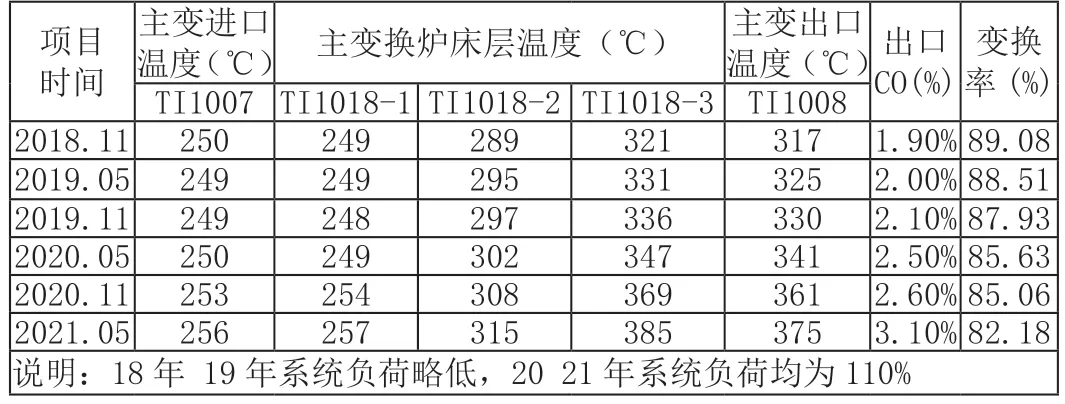

我们车间使用的耐硫催化剂为QDB-04型,设计值变换炉出口CO<3.12%、变换率80%-90%之间、热点温度<450℃。从表1 可以看出,随着使用周期的增加,催化剂变换率及出口CO 指标仍能满足设计要求,通过提升热点温度后继续使用。但从装个系统安、稳、长、满、优的角度出发,避免催化剂使用末期突然穿透,变换率不能保证,导致整个系统无法运行,决定利用本年度大修计划对变换催化剂进行更换。

表1 主变催化剂随着使用情况,床层温度及变换率

二、变换催化剂更换注意事项

钴钼系耐硫变换催化剂采购时为氧化态,使用前需要用CS2 把催化剂硫化,生产硫化钴、硫化钼才具备CO 变换能力。变换催化剂在卸出时需要将硫化态的催化剂钝化成氧化态,这样才能安全的卸出来,避免卸出的催化剂回温导致事故这一现象。催化剂再生或彻底更换前,需要通入蒸汽升温,然后逐步配入0.2%左右的空气,控制好催化剂的温升,逐步加大空气量,直到氧气不再发生反应,催化剂彻底变成氧化态,同时催化剂表面积碳也被氧气烧掉。对需要重复使用的催化剂,再生是非常好的措施,能把催化剂表面积碳、油等杂质彻底清除,使催化剂重新具备高活性。

在兼顾成本和安全的前提下,部分企业对计划更换的耐硫变换催化剂不进行钝化处理,直接通过氮气或者CO2 进行降温,把催化剂降到常温状态,然后把催化剂扒出。硫化态的催化剂遇到空气后会发生缓慢氧化反应,催化剂的温度会逐步升高,通过浇水降温等方式,避免温度过高迅速氧化导致其他事故。待催化剂全部卸出,由催化剂厂家回收或者填埋处理,这样能节约一定的费用。

三、延长催化剂运行周期,降低维护成本

变换催化剂随着使用年限的增长,部分催化剂失活、粉化,变换率降低,最终难以满足使用要求。催化剂更换成本包括废催化剂处置、新催化剂采购、装填、硫化等费用,对企业来说是一笔不小的投入,催化剂使用周期每延长1 年,平摊到每年的维护成本就会大幅降低。根据运行经验进行分析,催化剂使用寿命影响因素主要包括以下几个方面:

(一)减少开停车次数,稳定原料气成分

新建企业变换催化剂使用寿命一般都很短,这跟系统反复开停车有很大关系。变换催化剂伴随着开停车过程,反复升温、降温,很容易导致催化剂活性成分结团并老化。催化剂活性降低,床层热点温度就会下移,最终热点温度和出口温度接近时,催化剂就需要再生或者更换了。原料气中的S 含量也对催化剂有着较大影响,如果粗煤气中总S 含量过低,催化剂会反硫化,导致部分催化剂失去活性,影响CO 变换效果。

(二)减少带出物,减少催化剂毛细孔堵塞概率

粗煤气中携带的煤粉、焦油、硅、钾等杂质,随着系统的运行,逐步吸附在预变炉、主变炉催化剂表面,当催化剂表面毛细孔被堵塞后,催化剂活性就会大大降低。

(三)严把催化剂装填质量关

变换催化剂的装填质量直接影响到催化剂的正常运行及使用寿命。变换催化剂在运输过程中,部分催化剂会粉化,装填之前,必须对催化剂进行过筛,筛去粉尘,控制催化剂整体粒度。装填前,应根据堆密度计算出每层需要装填的催化剂量,并在炉内画好刻度,逐层压实,保证每层催化剂装填量不超过5%。装填过程中尽可能降低落差,避免落差过大导致催化剂粉化;装填完成后,在催化剂表面铺上丝网及瓷球,避免气流把催化剂吹散。

(四)严格控制粗煤气的氧含量,避免催化剂中毒失活

正常情况下粗煤气中的氧含量均在0.1%以下,如果气化炉出现异常,可能会导致粗煤气中氧含量超标,氧气设置煤气进入预变炉及主变炉,催化剂被迅速氧化,温度难以控制,超过设计最高温度后,催化剂中活性成分将彻底丧失。氧、卤化物、重金属等毒物对催化剂的伤害是不可恢复的,活性下降的同时催化剂的机械强度也降低,更容易粉化。

(五)针对本单位预变炉串联主变炉的特殊形式,对催化剂装填进行优化,减少催化剂采购费用

预变炉上部装填8.4m3 的脱毒剂,下部装填5.3m3 的催化剂,主变炉装填60m3 的催化剂。通过运行数据对比,预变炉内装填的催化剂基本没有变换能力,进出预变炉的催化剂温升只有4-7℃。大修更换催化剂时,只采购主变炉的催化剂和脱毒剂,把废弃的主变炉催化剂过筛后装填到预变炉底部。经过这一调整后,节约催化剂25 万左右,预变炉的温升达到12-15℃,主变炉则没有任何影响。

四、结语

耐硫变换催化剂作为化工生产过程重要催化剂之一,已经得到了较为广泛的应用。在实际生产中,通过对催化剂装填、正常使用、再生等工作细节的把控,有效的延长催化剂使用寿命,能有效地降低企业运行成本,提高企业竞争力。