基于PLC的氨基酸造粒干燥设备自动控制系统设计

李瑞建,刘艳芳

(1.山东奥诺能源科技股份有限公司,山东 济南 250101;2.山东小鸭集团洗涤机械有限公司,山东 烟台 265622)

0 引言

氨基酸造粒是指通过一定的工艺流程,将完成研磨的细碎粉料,通过对其的干燥处理与掺入黏合试剂等方式,将粉料制作成一种具有流动性的颗粒物体。此种工艺目前常被市场应用在塑性物质加工方面,随着我国现代化工艺生产技术的不断革新,氨基酸造粒的效率与质量也存在显著性的上升趋势[1]。在此过程中,与氨基酸造粒相关的干燥设备种类也愈发丰富。但综合我国市场对此方面的研究可知,对氨基酸造粒通过设备进行干燥处理,不仅需要控制时间,也需要控制温度,无论在生产制造的任何一个环节中出现了问题,均会在某种程度上对氨基酸造粒造成负面影响。因此,如何提升有效控制氨基酸造粒干燥设备运行,成为了生产单位的关注重点[2]。早期在相关此方面的研究中,生产单位常采用“听”设备运转声音的方式,进行干燥设备运行控制。即在不同条件下,氨基酸造粒干燥设备运行所发出的声响是不同的,但此种控制方式往往会存在不可避免的误差。为解决上述问题,在本文的研究中,提出了PLC技术的应用,并开展了氨基酸造粒干燥设备自动控制系统的设计研究。期望通过应用本文设计的系统,做到对干燥设备运行的自动化控制,实现为氨基酸造粒提供更加良好的技术支撑。

1 硬件设计

1.1 FS-300冻干装置设计

为了满足本文系统的运行需求,本文系统将选择FS-300冻干装置作为系统主要设备[3]。提出的装置构成及功能如表1所示。

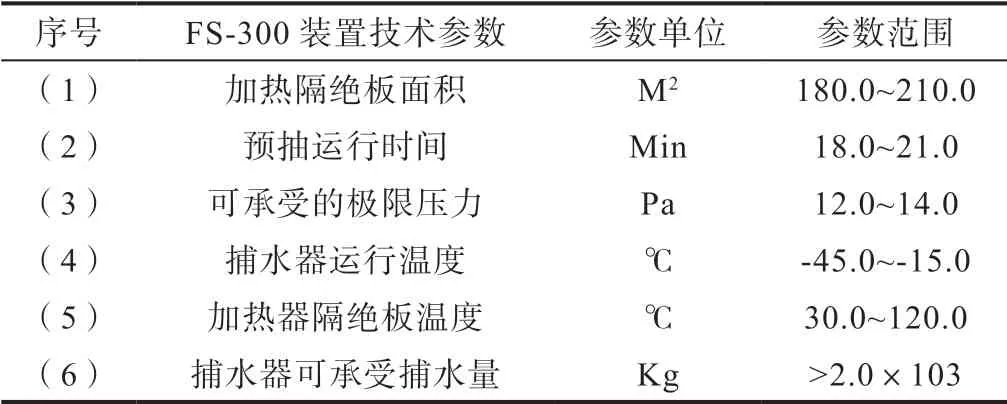

在完成对FS-300冻干装置零构件构成及功能的分析后,对FS-300冻干装置主要技术参数进行设定。如表2所示。

综合上述表1与表2中内容,完成对FS-300冻干装置的设计。

表1 FS-300冻干装置零构件构成及功能

表2 FS-300冻干装置技术参数

1.2 监控装置设计

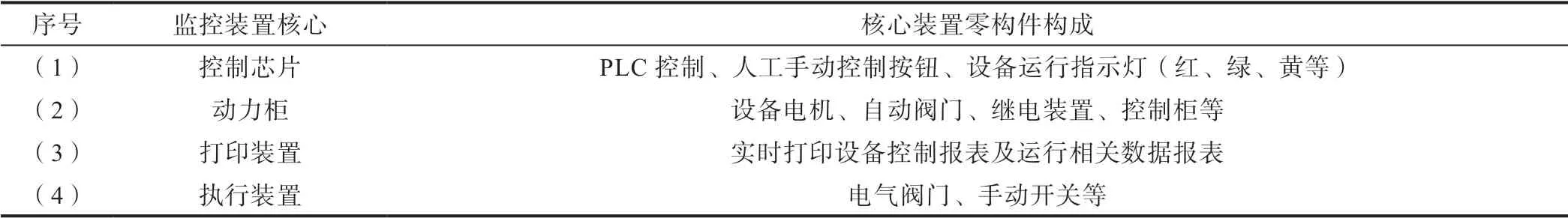

监控装置的作用在于实时监控氨基酸造粒干燥设备的运行情况,并在兼顾氨基酸造粒生产效率与经济条件的前提下,为操作者提供一个相对简洁的功能界面。综合本文系统设计需求,采用集中监控的方式,对监控装置进行设计[4]。监控装置构成如下表3所示。

表3 监控装置构成

按照标准化的方式,安装监控装置,在完成对装置的安装后,需要对完成安装的监控装置进行试运行,确保装置稳定运行,且指示灯无故障后,装入系统使用。

2 软件设计

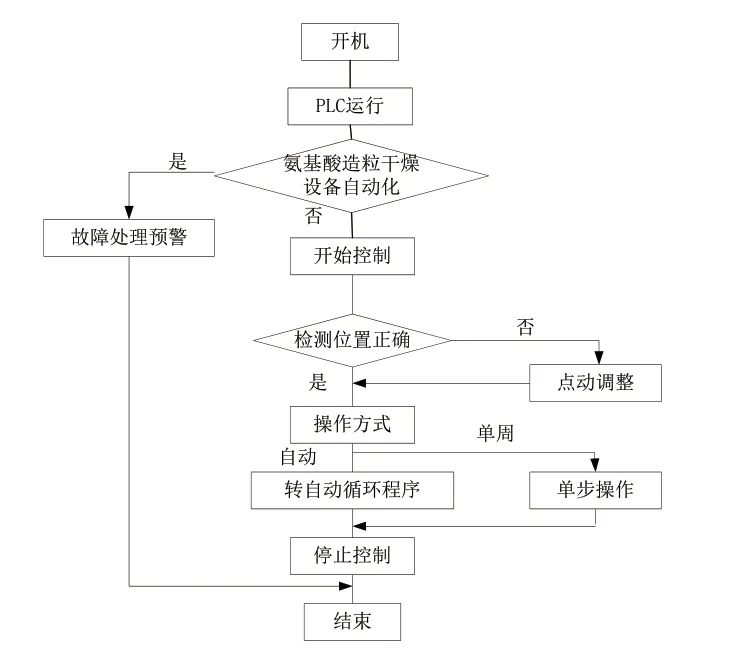

完成系统硬件设计后,在软件部分,本文基于PLC的可程序设计性,将其应用到氨基酸造粒干燥设备自动控制中,具体应用流程,如图1所示。

图1 系统软件运行原理

如上述图1所示,在下述研究中,主要将其分为3步实现,针对上述3步主要流程的具体研究内容,详见下文。

2.1 基于PLC采集设备自动控制数据

在软件设计过程中,按照对应设计原则,基于PLC采集氨基酸造粒干燥设备自动控制数据。本文选取3个端口,分别表示为PLC(1.0/2.0/3.0),完成设计后,在干燥设备运行过程中,采集其终端数据。将PLC(1.0)定义为“0010”通信方式,随后两个端口的通信地址分别表示为“01010”与“1010001”,在完成终端数据的定位后,输入通信指令,使数据呈现一定并行排列方式,从而输出端口数据。

2.2 建立PPI高级设备自动控制协议

在完成设备自动数据采集工作的基础上,本文将应用Interbark通讯网络,遵循高级协议内容,在支持多路同步自动化的行为上,建立PPI高级设备自动控制协议,对循环的次数进行具体限制。本文建立的PPI高级控制协议具体信息,如表4所示。

表4 PPI高级控制协议具体信息

结合表4所示,考虑到实际氨基酸造粒干燥设备自动控制过程中,信息量不大。上述设计的PPI高级控制协议即可满足该设备自动控制需求。

2.3 氨基酸造粒干燥设备自动控制

结合本文提出PLC技术的应用,按照信号滤波的表述方式,将平流电转变为交流电,并记录每次数据发生变化的行为,通过控制信号电压值,实现对终端电压数据与信号的有效控制。并以获取的数据为依据,进行氨基酸造粒干燥设备在不同运行状态下耗能的分析。假定输出的数据值较之前低,则可保留数据,倘若输出的数据值较之前高,则保留两组数据中数值较低的一组。综上所述,通过调控数据,实现在不同满载状态下,对数据的控制,从而实现在终端对信息频率的有效控制。综上所述,可以利用PLC对该设备状态进行判定,进而对氨基酸造粒干燥设备运行全过程进行自动控制,为其自动控制提供强有力的方法支持[5]。综上所述,完成对基于PLC的氨基酸造粒干燥设备自动控制系统的软件设计。

3 对比实验

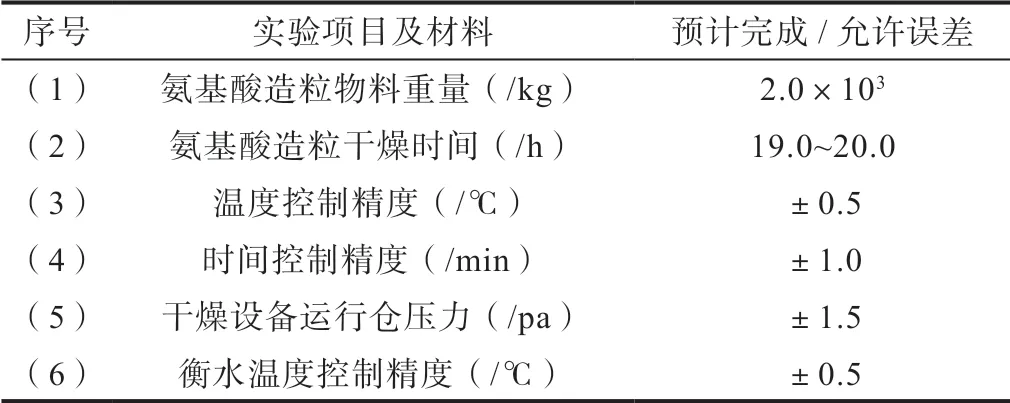

在完成上文对系统硬件与软件设计的前提下,设计如下所示的对比实验,希望通过此次对比实验,证明本文设计的基于PLC的氨基酸造粒干燥设备自动控制系统在应用中,具备显著的效果。在实验实施前,需要对实验所需材料进行准备。相关内容如下表5所示。

表5 对比实验准备

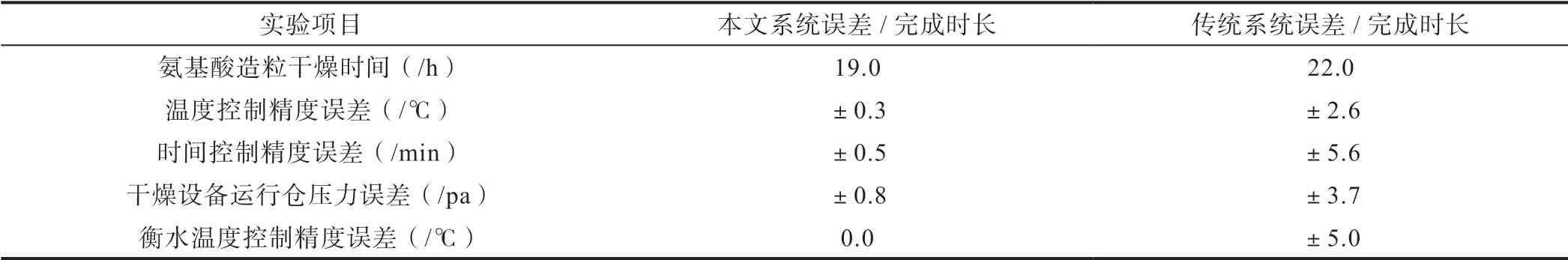

在完成实验准备工作后,执行此次对比实验。实验过程中,分别使用本文设计的基于PLC的氨基酸造粒干燥设备自动控制系统,及传统自动控制系统,对氨基酸造粒干燥设备的运行进行控制。记录上述表5提出的相关参数。完成对比实验后,输出实验结果,如下表6所示。

表6 对比实验结果

如上述表6所示的实验结果,能够看出,本文系统可在预计时间内完成对2.0×103kg的氨基酸造粒物料进行干燥处理,且干燥设备在运行的全过程控制中,系统可对设备运行的多项参数控制在允许误差范围内。而传统控制系统不仅无法在预计时间内完成对2.0×103kg的氨基酸造粒物料进行干燥处理,且干燥设备在运行的全过程控制中,系统可对设备运行的多项参数控制已经超出允许误差范围。为此得出本次对比实验的结论:相比传统的自动化控制系统,本文设计的基于PLC的氨基酸造粒干燥设备自动控制系统,在对干燥设备运行的全过程控制中,更好地控制多项指标参数,使氨基酸造粒干燥处理效率更高。

4 结语

本文从硬件设备与软件功能两个层面,开展了基于PLC的氨基酸造粒干燥设备自动控制系统设计研究。并通过对比实验证明了本文系统可在预计时间内完成对氨基酸造粒物料的干燥处理,且干燥设备在运行的全过程控制中,系统可对设备运行的多项参数控制在允许误差范围内。