化工安全设计在预防化工事故发生中的作用

董坤

(湖南有色金属研究院,湖南 长沙 410000)

0 引言

化工安全是化工生产的基础,一旦发生安全事故,不仅会影响正常生产效益,也会对工作人员人身安全造成影响。近年来的化工安全事故显示,化工生产管理和人为操作不合理是引发化工安全事故的主要原因,同时化工安全设计不足也是引发化工安全事故的重要原因。随着化工生产规模扩大,化工装置越来越大型化和复杂化,高温高压管道增加,这也意味着对于化工安全的要求也会越来越高。化工生产原料具有易燃易爆、有毒有害等特点,一旦发生安全事故将会引发较大的危害,对于化工厂周边的居民生活也会造成影响[1-2]。为了减少化工安全事故,需要从化工设计阶段开始就考虑安全问题,按照《化工建设项目安全设计管理导则》进行安全设计,有效预防化工事故,确保化工生产安全。

1 化工生产项目概况

本文所研究的化工项目位于某市工业园内。整个化工生产系统主要是由生产系统、储运系统以及辅助系统构成,其中辅助系统包括锅炉、循环水站、空分空压站等单元,储运系统包括产品罐组、原料罐组和装卸设施等单元。从整个工厂来看,主要是生产二硫化碳为主,所使用的原料包括硫磺、天然气等原料。整个工厂采用的是甲烷-硫磺法技术。

2 危险源识别与事故分析

2.1 危险源识别

化工生产危险源是容易导致人身伤害以及破坏工作环境的根源,从该工厂的生产情况来看,生产过程的危险源包括物料危险源、工艺过程危险源等,具体的危险源识别如下:(1)物料危险源,工艺生产中所用的原料具有一定的危险性,包括硫磺、天然气等,部分原料具有毒性、可燃性和腐蚀性,需要加强原料储存和输运的监控;(2)工艺过程危险源,在该化工生产过程中,为了完成化工生产,需要在高温高压下进行操作,一方面的原料输送过程中存在风险,另一方面反应装置需要在高温高压下进行,同样会产生大量热量,一旦安全管理不足,将会引发大量热量聚集,导致温度迅速升高,会产生物料泄漏、反应装置爆炸风险;(3)罐区以及回收风险,原料罐区储存危险原料,如果原料罐区设备安全管理不足,所选设备密封性不强,将会引发泄漏风险;产品罐区如果产品罐安全设计不足,无液位监控与紧急切断设施,容易造成渗漏、泄漏风险,也会引发爆炸事故;物料输送过程容易聚集静电,原品和中间物料容易扩散和挥发,如果机泵设计选型不合理,也会造成风险;回收区域属于放热反应,设备选择不合理,容易引发过热反应,具有爆炸风险。

2.2 化工事故分析

从同类型化工企业的化工事故来看,引发化工事故的原因包括人为因素、设备因素以及工艺因素,具体如下:(1)人为因素,化工生产过程中的不规范操作,化工生产人员不重视安全生产问题,对于安全生产方案了解不足是引发化工事故的主要原因;化工生产企业过度重视生产效率,忽视安全生产流程,对于化工安全设计重视不足,为后续的化工生产埋下隐患,在不规范操作下酿成安全事故;(2)设备因素,由于化工生产具备多种危险源,化工生产设备选择不合理,当储存、运输和生产时,易燃易爆的危险源影响设备的状态,从而造成安全事故;以2013年沈阳三木化工的闪爆事故为例,主要是由于反应釜安全性不足,引发反应釜闪爆,从而造成化工事故;化工设备是运输和储藏化工原料、化工产物的重要设备,通常处于高温高压的环境之下,其安全状态对于化工安全十分关键;因此需要加强化工设备的日常检查与管理,做好设备养护,及时发现设备问题并且处理,避免风险扩大;(3)工艺因素,虽然安全生产是化工企业的基础,但是在实际生产过程中,一些企业缺乏相应的安全意识,没有按照国家和行业标准维护生产设备,选择合理的生产工艺,导致生产流程存在安全隐患;生产工艺和生产方案不合理,企业疏忽安全管理问题,一方面为后续的化工事故埋下隐患,另一方面也导致企业生产人员忽视安全问题,不了解安全规范,没有按照相关的安全生产规范,导致事故频发。

3 化工安全设计的预防作用

安全第一是化工生产的首要原则,是化工生产稳定进行的保障。但是从当前的化工生产来看,受到多种因素的影响,导致化工事故无法完全杜绝。化工安全设计是从化工设备的设计、化工工艺的选择以及化工安全管理等方面,将安全生产方案应用于化工生产的各个环节中,从而实现全面安全管理,预防化工事故。

3.1 明确安全责任制,提升安全责任感

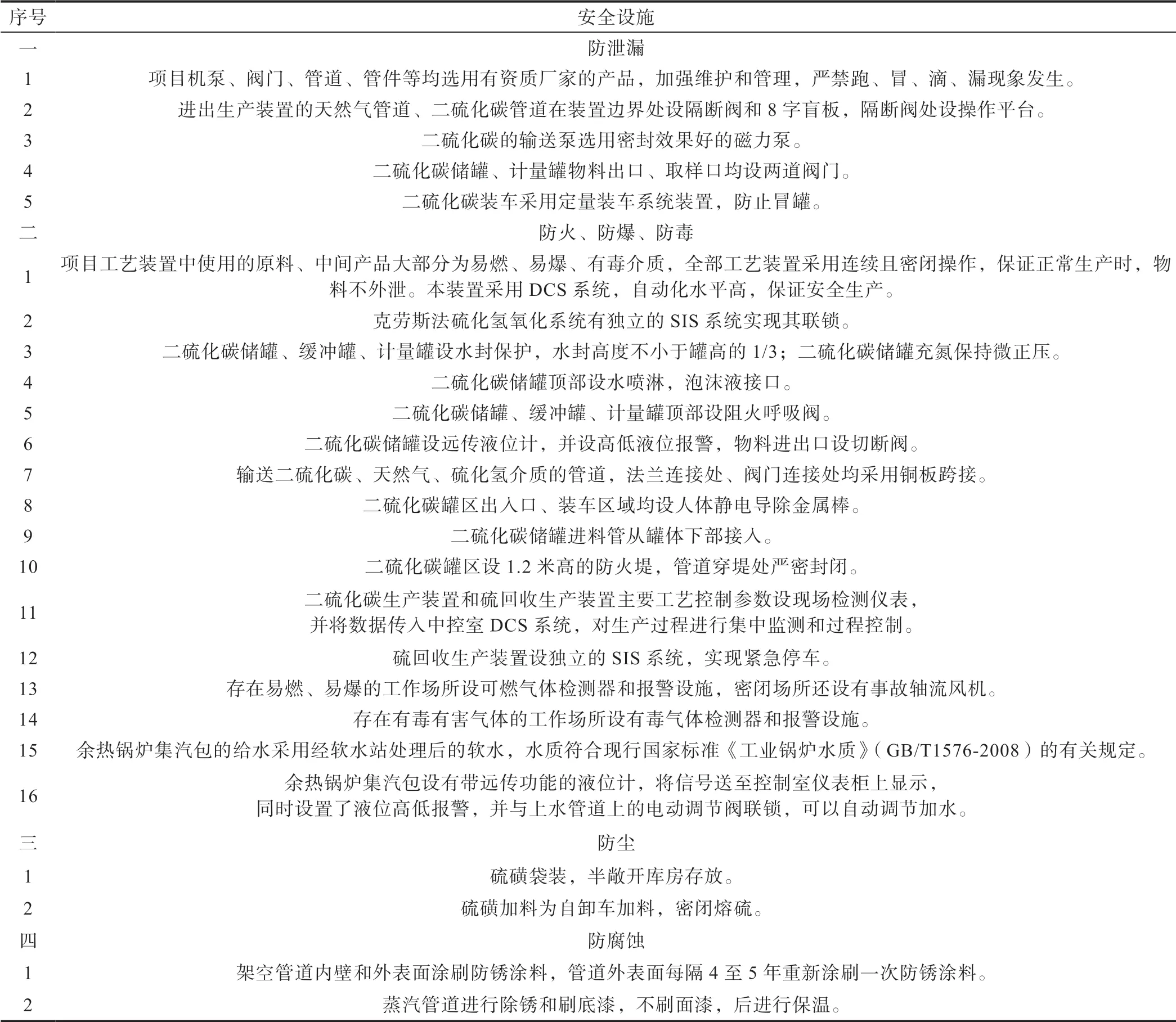

如表1所示,化工安全设计中,对每个项目进行安全设计,并且根据生产工艺的危险源,明确每个生产项目的安全生产责任。一方面能够提升管理人员重视安全生产的程度,由管理人员加强安全监督与管理,确保安全生产管理,另一方面能够提升生产人员的安全责任意识,形成全员参与的安全生产设计,确保安全设计实行到位。创建化工安全设计体系,明确各个部门的安全职责,并且根据化工生产特点制定安全设计管理要点和计划,能够及时发现化工生产中的安全问题,减少事故发生率。

表1 防泄漏、防火、防爆、防毒、防腐蚀安全设施一览表

3.2 化工生产的安全设计方案指导生产

化工安全设计方案需要结合化工生产情况,在对化工生产危险源识别的基础上,将安全生产的理念融入到化工生产过程中,从而指导化工生产过程。化工安全设计是对每个环节的合理设计,包括化工生产设备的选择、化工生产流程的优化以及化工生产工艺的实施,通过全面设计化工生产流程,确保每个环节都符合国家和行业标准,能够提升化工生产安全,减少化工事故概率。化工安全设计不仅需要考虑到合理性,还需要考虑到全面性,通过和企业组织管理相适应,从而在提升生产效率的同时,提升化工生产安全性。

化工生产安全设计需要做好风险识别和安全预案,针对化工生产存在的危险源,确定日常维护管理办法、风险识别方法,通过巡检等方式,加强化工生产设备和化工生产原料的管理,尤其要注意危险化工产品的储存和运输管理。针对可能出现的化工事故,做好安全预案,细致化工生产安全设计,及时发现安全隐患,从而消除风险,降低化工事故的危害[3-5]。

表2 工艺技术方案一览表

3.3 化工安全设计落实到化工生产流程

一线生产人员是化工安全方案的落实者,为了确保化工安全设计落实到生产环节中,需要由生产人员执行,明确自身安全生产责任,确保安全生产。化工安全生产是化工生产的基础,也是保障操作人员人身安全的关键。首先需要加强技能培训,让操作人员了解化工生产环节,也能够掌握各个环节的危险源,掌握各个环节的安全管理方式。操作人员是使用生产设备的主要人员,因此要求操作员必须熟练操作生产设备,按照操作规范进行。其次,需要加强安全生产培训,提升操作员的安全责任意识。让操作人员了解化工生产过程中的危险因素,识别其中的易燃易爆、容易腐蚀的原料和产品,做好关键环节的巡查管理。通过安全培训,让操作人员了解安全常识,严格遵守安全操作,避免安全事故。第三,将安全生产和操作人员的个人绩效挂钩,激发化工人员的主动性和积极性,防止因为偷懒或侥幸心理而忽略安全生产规定。对于重点岗位采用追责制,要求操作人员加强风险的识别和预防管理,严格按照安全设计方案进行安全生产,防止生产过程的伤害和事故危害。

图1 生产工艺流程图

4 化工安全设计要点

4.1 生产过程安全设计

对于化工生产过程,需要加强其过程的安全设计。本文研究的化工生产中,生产与回收均需要在高温高压下进行,存在安全风险。因此需要加强厂房的防火消防管理,预防安全事故,同时加强工艺过程的控制,对于生产过程的温度和压力;反应物料的流量;反应物料的配比以及危险物质含量进行在线监控,及时发现问题并且解决问题,避免发生重大事故。

4.2 危险物品处理安全设计

对于化工生产过程所使用的危险原料以及生产的危险中间产物等,需要加强管理,避免安全风险。一方面,需要加强废水废气的管理,减少对环境的污染,避免对周围环境产生破坏,另一方面,需要注意生产过程的粉尘,注意通风、防尘防爆,避免发生粉尘爆炸事故。

4.3 安全事故应急处理

建立安全事故应急预案,针对发生的安全事故,需要及时进行处理,以免安全事故扩大化。化工生产存在泄漏、爆炸等风险,应该设置温度和压力的报警和联锁;反应物料的比例控制和联锁及紧急切断动力系统;紧急断料系统;紧急冷却系统;紧急送入惰性气体的系统;安全泄放系统;配备安全阀、爆破片、可燃和有毒气体检测报警装置等,及时处理相关情况,预防安全事故。

5 结语

化工企业属于相对危险的企业类型,由于其生产的特殊性,容易发生安全生产事故。针对化工生产的危险源,需要做好安全设计管理,对于化工生产各个环节进行控制,加强管理力度,提升安全责任意识,从而提升生产安全性,预防安全事故的发生。