兆瓦级风力发电机组主轴强度分析及优化研究*

赵佰余,徐东杰,黄文才,邹渊士,童跃平,朱斌辉,陈进建

(华仪风能有限公司,浙江 温州 325600)

0 引 言

风能是一种清洁可再生能源,资源丰富,发展潜力巨大[1]。主轴是风力发电机组[2,3]的关键部件,其任务是将旋转机械能传递给齿轮箱或发电机,并将载荷传递至机舱固定系统上,承受着风轮载荷、传动链自身扭转振动及装配状态下的自重等一系列复杂载荷[4]。随着电价平价时代的来临,在控制成本的前提下,对风机主轴结构进行高可靠性、精细化设计意义重大。

工程设计中,常使用有限元法对主轴强度进行校核。汪亚洲等[5]采用ANSYS软件建立了风机主轴有限元模型,进行了静强度分析,通过修改危险应力点处圆角尺寸完成了优化。周建新等[6]利用APDL语言对某1.5 MW机组主轴进行了参数化建模,并校核了静强度,利用概率分析软件NESSUS对主轴进行了可靠性分析,得到了各随机变量对可靠性影响的灵敏度。白儒等[7]使用ANSYS软件对某2.5 MW机组主轴进行了静强度和疲劳强度计算,在考虑了结构刚度协调性优化过渡面相对轴肩深度的基础上,实现了主轴的轻量化设计。李秀珍等[8]以主轴质量最轻为优化目标,基于Isight平台对其进行了优化设计,获得了其最优参数,并提出了一种基于结构等应力设计确定变量上、下限的方法。

在以往的大部分研究工作中,对局部尺寸常采用手动方式进行优化,较少有借助响应面法对主轴极限、疲劳强度进行优化的研究。

本文借助Workbench平台建立某兆瓦级机组主轴有限元模型,根据IEC标准计算极限静强度及疲劳强度,联合Solidworks对热点位置相关设计变量进行参数化,采用DesignXplore模块,并基于响应面法对主轴进行多目标优化。

1 主轴强度分析

某兆瓦级风力发电机组传动链采用三点支撑结构。笔者将从极限静强度及疲劳强度两方面评估主轴的强度。为了准确模拟主轴受力情况,笔者对与其相连接部件也进行了建模。

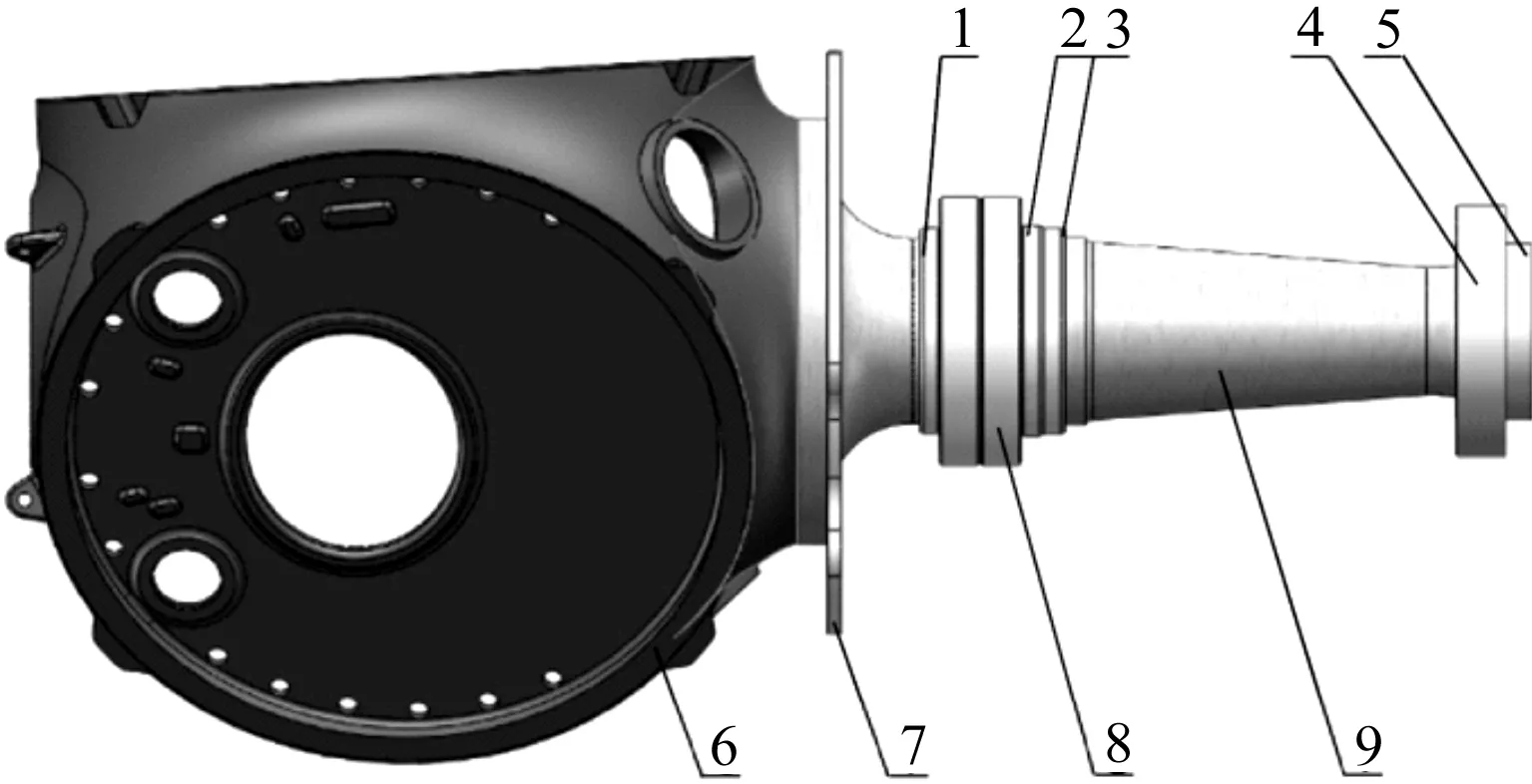

主轴装配体三维模型如图1所示。

图1 主轴装配体三维模型1—前密封环;2—后密封环;3—锁紧螺母;4—胀紧套;5—齿轮箱接口法兰;6—轮毂;7—锁定盘;8—轴承;9—主轴

1.1 有限元模型

主轴采用高阶六面体网格进行划分,其余部件采用低阶网格。

主轴计算有限元模型如图2所示。

图2 主轴计算有限元模型

1.1.1 模型建立

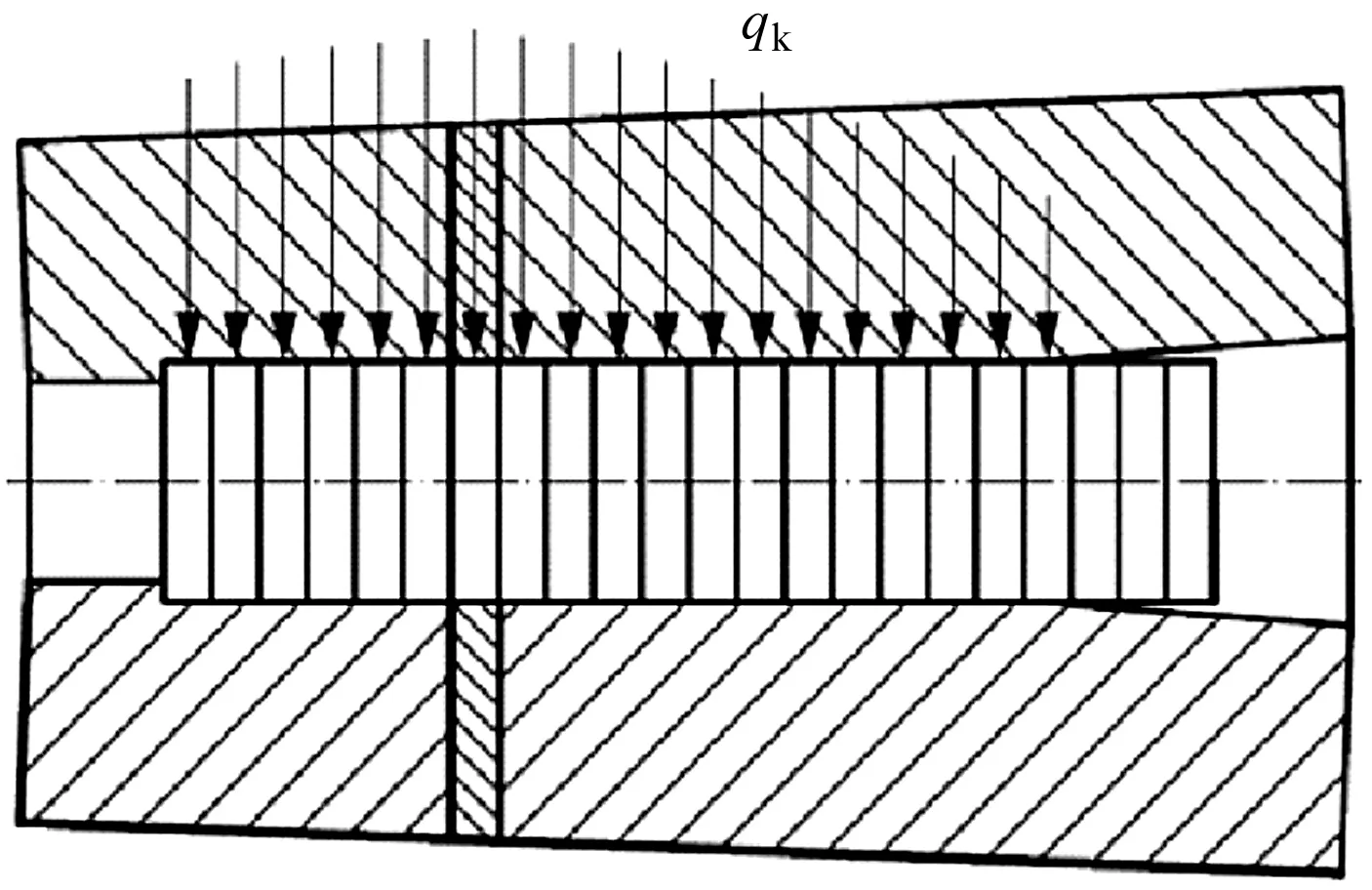

模型建模难点在于主轴承模拟。本文提出一种等效方法,将连续滚子切分成若干段层状体[9],采用离散的层状体模拟滚子。

滚子层状体模型如图3所示。

图3 滚子层状体模型

首先,笔者引入弹性系数Cs,并计算出各层状体刚度,即:

(1)

(2)

式中:n—层状体数量;Lwe—滚子有效接触长度;∂k—滚子在载荷qk作用下发生的位移。

通过式(1~2)可获得载荷-位移曲线。

轴承滚子刚度曲线示意图如图4所示。

图4 轴承滚子刚度曲线示意图

由图4可见,随着外载荷增大,滚子变形逐渐加大,但增长率变缓。

本文采用3组仅受压不受拉属性的杆单元,对各杆单元设置了不同的初应变,模拟不同载荷下参与变形的杆单元数量。

锁紧螺母安装位置存在梯形螺纹结构,本文未做真实建模,为此引入了应力集中系数,取值2.482。

另外,笔者对主轴圆角处、凹槽处等易成为热点的位置进行了网格细化。

1.1.2 边界条件

主轴承内圈、前/后密封圈与主轴采用过盈配合接触;

主轴承、主轴附件间采用标准接触;

假设其他位置在运行过程中不发生开口,视为绑定;

简化处理主轴与齿轮箱连接处的结构,齿轮箱重心位置与齿轮箱法兰段建立刚性连接;

齿轮箱弹性支撑位置与主轴末端相连,并考虑支撑刚度。

约束齿轮箱重心位置点Rotx方向自由度;轮毂中心加载点与变桨轴承安装面建立载荷伞;主轴承外圈约束Ux/Uy/Uz自由度。

1.1.3 材料属性

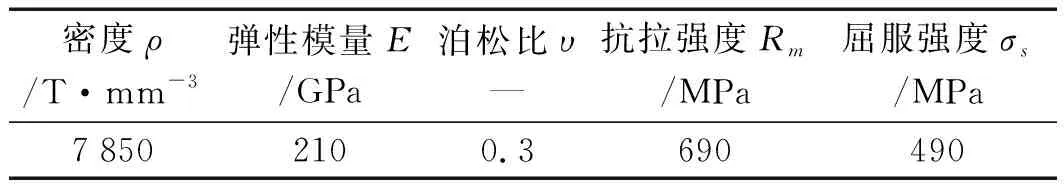

主轴材料采用34CrNiMo6,其材料属性如表1所示。

表1 主轴材料属性

1.2 极限强度

笔者利用风机动力学软件,计算得到主轴最恶劣Myz_max轮毂中心旋转坐标系工况,并将其施加于加载点。

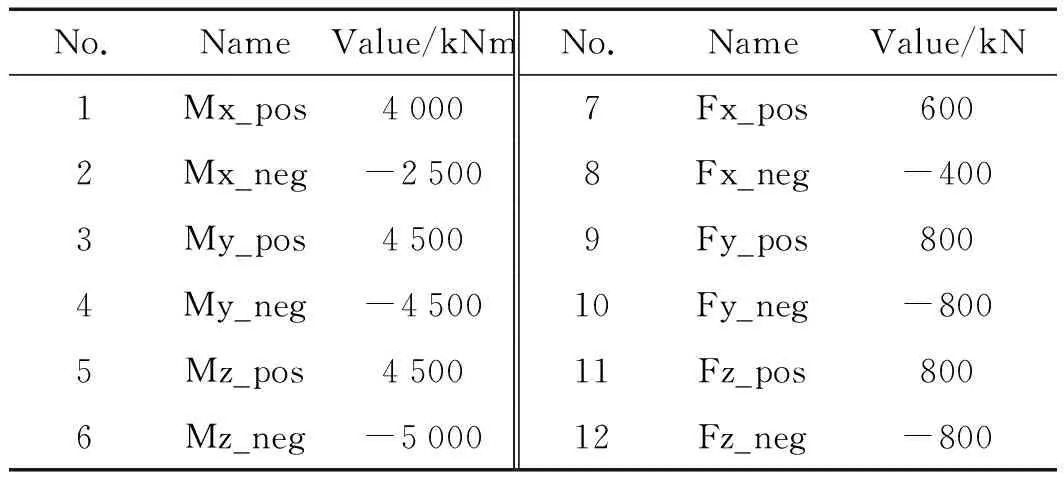

主轴极限工况载荷值如表2所示。

表2 主轴极限工况载荷值

极限工况下主轴应力云图如图5所示。

图5 Myz_max工况主轴应力云图

由图5可见:考虑材料安全系数为1.1,主轴许用屈服强度445 MPa,主轴等效应力最大值382.74 MPa,安全余量为16.27%。

1.3 疲劳强度

主轴疲劳损伤的计算流程如图6所示。

图6 主轴疲劳损伤计算流程

疲劳单位载荷工况如表3所示。

表3 疲劳单位载荷工况

表3中,疲劳载荷通过载荷时序谱统计获得,能够更好地模拟机组运行中轴承滚子刚度与接触角跟随载荷发生变化的情况,更好地反映轴承的非线性。

根据GL2010规范[10]推荐方法,笔者取1.265倍安全系数,输入材料抗拉强度、应力集中系数、粗糙度等,合成S/N曲线。

主轴拟合S/N曲线如图7所示。

图7 主轴拟合S/N曲线

图7中,粗糙度Rz=16 μm,应力集中系数为1时;该曲线为不同应力比下的S/N曲线。

基于线性累计损伤理论,笔者采用物理意义更明确的Critical Plane法进行疲劳计算。

主轴疲劳损伤最大值0.641 1,考虑应力集中系数下锁紧螺母安装位置疲劳损伤0.374 4,疲劳最小安全余量5%。可见该主轴极限及疲劳强度均满足设计要求,但安全余量贮备有限,有进行优化的必要。

2 响应面模型

2.1 设计参数

由于传动链布置的确定,主轴结构的大部分尺寸通常是固定的,应力热点位置多分布于过渡圆角、凹槽等局部位置。

主轴设计变量示意图如图8所示。

图8 主轴设计变量示意图

根据圣维南原理,P1~P4主要影响I区域的应力,P5~P7主要影响II区域的应力。试验设计中,采样的数据点数量将随着设计变量的增多而急剧增加,因此,笔者从计算强度上进行考虑,分别对I/II两个区域进行优化。

设计参数的取值范围如表4所示。

表4 设计变量空间

2.2 试验设计

试验设计的目的是得到可用于建立近似模型的样本点。为了兼顾计算精度与时间成本,笔者采用拉丁超立方(LHS)抽样。该方法是一种分层随机抽样,采用等概率随机正交分布原则在设计空间内布置试验点,效率较高[11]。

2.3 响应面建立及分析

响应面技术选定用于近似隐式的实际响应函数的多项式形式,再通过一系列样本点确定近似函数中的待定参数[12,13]。本文采用Kriging法建立响应面函数。

由于锁紧螺母处存在由螺纹引起的应力集中现象,对该区域应力需特别关注。

锁紧螺母等效应力局部灵敏度如图9所示。

图9 锁紧螺母处等效应力局部灵敏度

由图9可见,设计空间中值位置,P7影响最大且呈现负相关性;P5、P6呈现一负一正的相关性,影响程度相近。

I区域最大等效应力局部灵敏度如图10所示。

图10 I区域最大等效应力局部灵敏度

由图10可见,设计空间中值位置,P1~P4与I区域最大等效应力呈现负相关性,且影响程度相近。

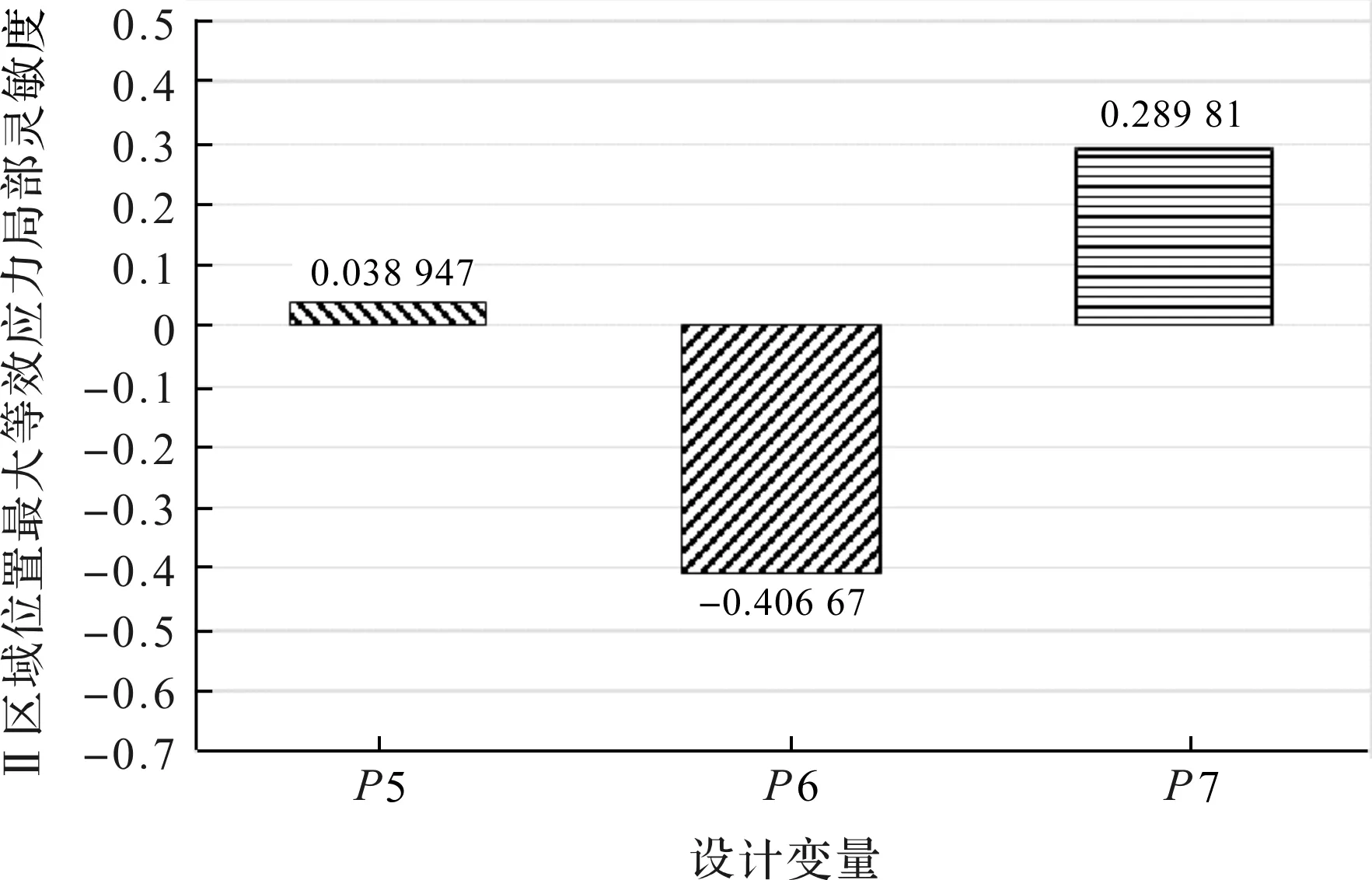

II区域最大等效应力局部灵敏度如图11所示。

图11 II区域最大等效应力局部灵敏度

由图11可见,设计空间中值位置,通过增大P6或减小P7可以较明显地降低该区域处应力。

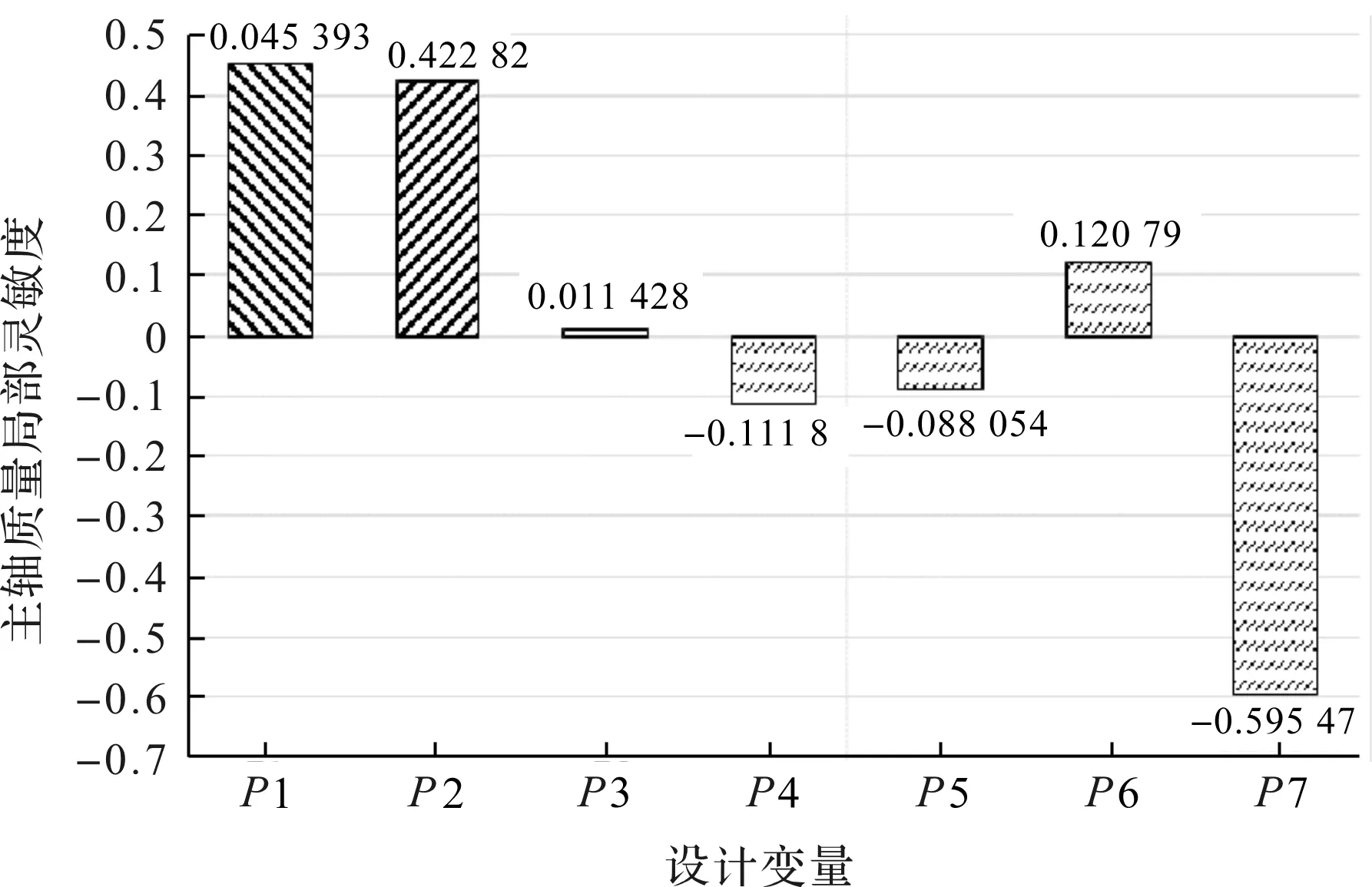

主轴质量局部灵敏度如图12所示。

图12 主轴质量局部灵敏度

由图12可见,设计空间中值位置处P1/P2/P7这3个参数对质量影响最大,前两者呈现正相关,后者呈负相关。

3 目标优化

3.1 优化数学模型

优化数学模型是由设计变量、目标函数、约束条件构成的非线性规划模型。

I区域处多目标优化设计数学模型表示如下:

(1)设计变量为:

xI=(P1,P2,P3,P4)T

(3)

(2)目标函数为:

F(xI)=min(S(xI),M(xI))

(4)

式中:S(xI)—I等效应力函数响应值;M(xI)—质量函数响应值。

II区域处多目标优化设计数学模型表示如下:

(1)设计变量为:

xII=(P5,P6,P7)T

(5)

(2)目标函数为:

F(xII)=min(S(xII),M(xII),N(xII))

(6)

式中:S(xII)—II等效应力函数响应值;M(xII)—质量函数响应值;N(xII)—锁紧螺母位置等效应力响应值。

I/II区域处优化约束条件见表4,并将质量函数优化等级设为最高。

3.2 基于MOGA的多目标优化

对于多目标优化问题,通常不存在最优解,其目的是找到一组有效解,并从中寻找最满意解[14,15]。MOGA(multi-objective genetic algorithm)法是一种多目标遗传优化算法,是基于精英策略的NSGA-II算法[16-18]的变种,善于搜索全局的最优设计。

笔者经过迭代优化获得若干候选点,综合考虑主轴位移、质量、应力等性态变量选择最优点,经圆整后,重新计算极限及疲劳强度。

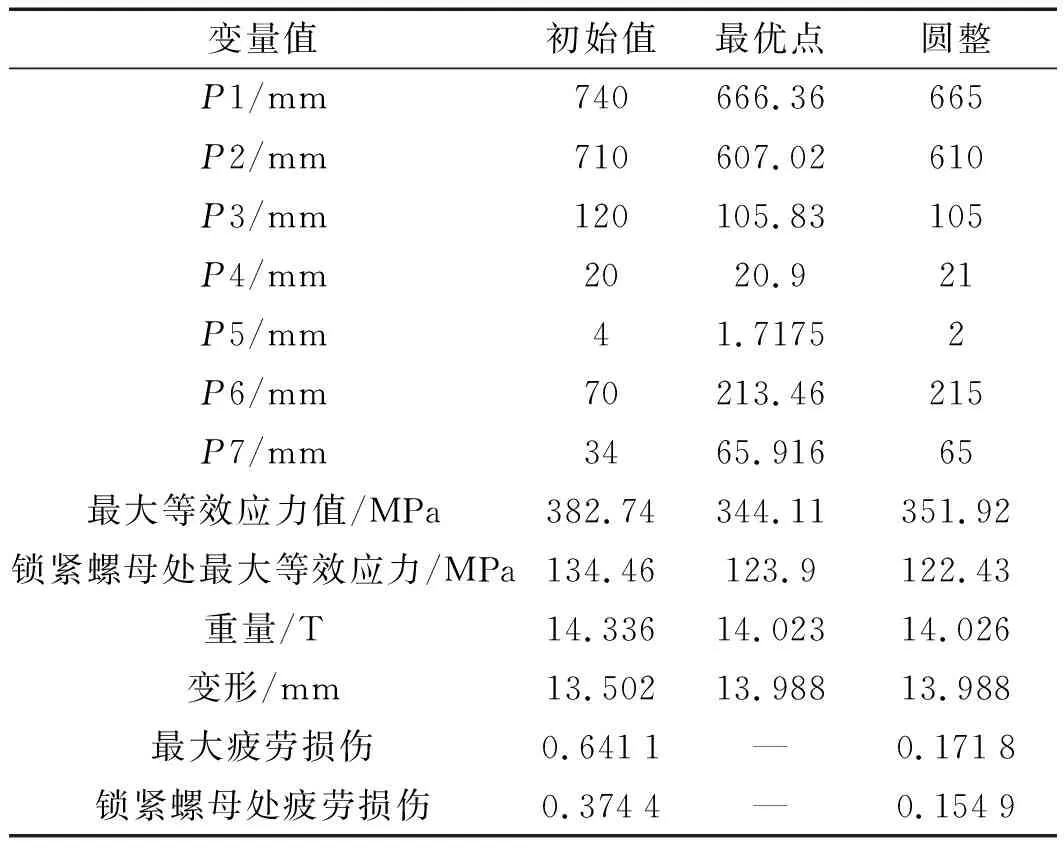

在优化前后,设计变量、状态变量及目标函数如表5所示。

表5 优化结果对比

由表5可见,在满足约束条件情况下,优化后主轴变形量增大3.6%;质量减少了310 kg,相较优化前减少了2%;最大等效应力减少了8%;疲劳安全余量提高了16.56%。

最优点响应面模型验证如表6所示。

表6 最优点响应面模型验证

由表6可知,I/II区域优化目标函数[19]最大误差为I区域等效应力仅为1.0%,可见响应面模型有较高的精度及可靠性。

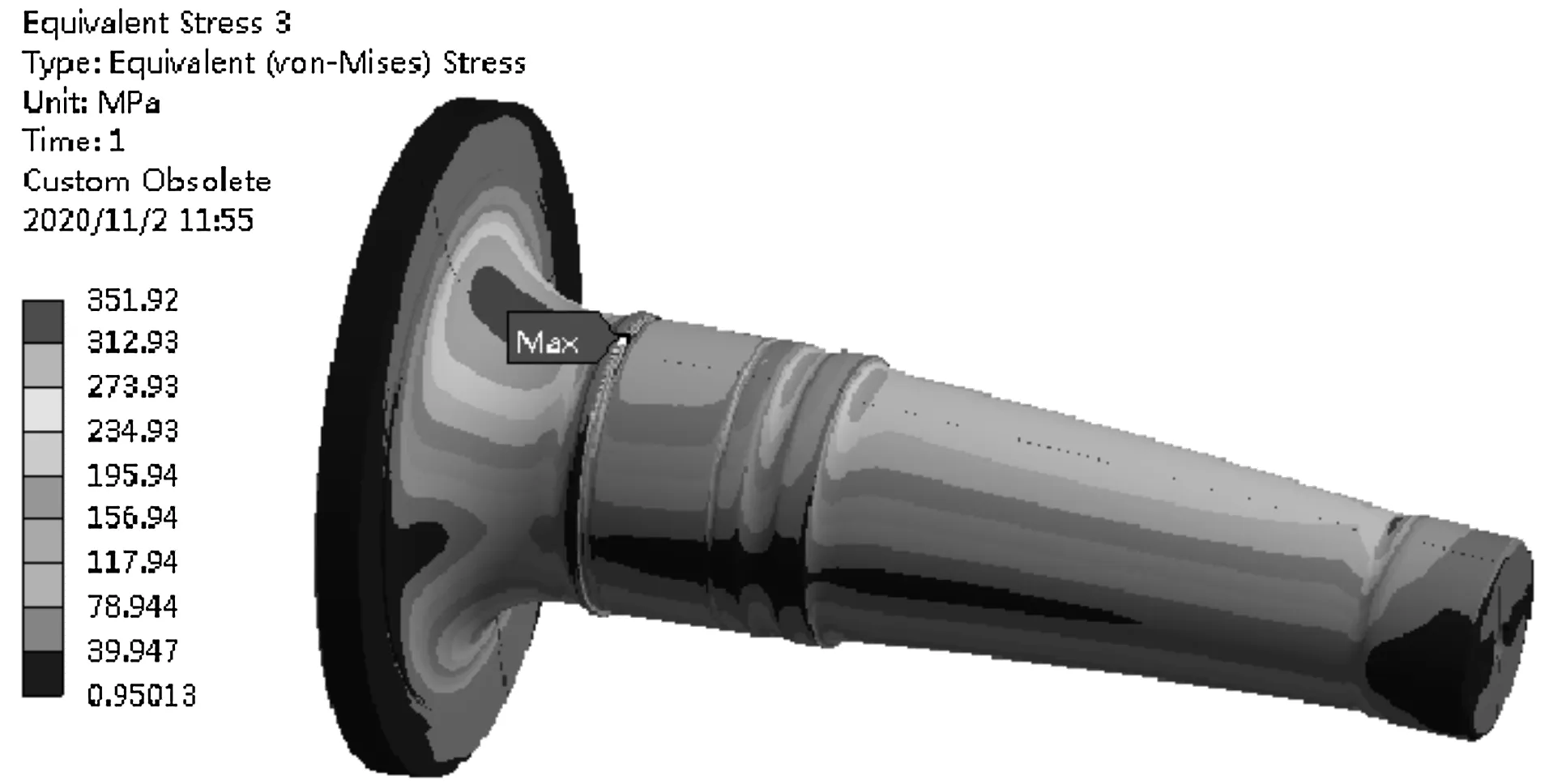

优化后主轴极限工况应力云图如图13所示。

图13 优化后主轴极限工况应力云图

4 结束语

基于Workbench平台,考虑主轴附件影响,笔者采用层状体模型模拟轴承,建立了主轴有限元模型,将参数化建模、试验设计、响应面法及多目标优化算法结合,对主轴进行了优化。该方法高效易用,可为风机其他部件的设计与优化提供参考。

该研究得到的结论如下:

(1)对相距较远的多个区域参数进行优化时,可分区域先后开展优化工作,以提高优化效率;

(2)优化变量相对不多的情况下,建立的主轴响应面近似模型最大误差仅为1%,可信度较高;

(3)采用层状体模型模拟主轴承滚子,能够较好地模化轴承的载荷传递;

(4)主轴变形基本不变的情况下,优化后的主轴质量减轻了2%,等效应力减少了8%,疲劳安全余量提高了16.56%,有效地提高了主轴可靠性。

在接下来的研究中,笔者将考虑将传动链布置位置参数进行参数化建模,并且建立主轴的全参数自动优化流程。