超大轴向冲击载荷下六边形蜂窝铝结构的吸能特性优化研究*

仝 军,杨晓翔,2*,韦铁平,郭金泉

(1.福州大学 机械工程及自动化学院,福建 福州 350116;2.泉州师范学院 化学及材料学院,福建 泉州362000;3.福建工程学院 机械与汽车工程学院,福建 福州 350118)

0 引 言

薄壁结构由于其重量轻、加工工艺简单、成本低廉等特点,被广泛用于吸能装置;同时,六边形蜂窝铝作为一种二维多胞材料,具有相对密度小、刚度低,且冲击作用下变形强等优点,被广泛应用于防撞、抗冲击领域。因此,对于大型工程领域缓冲装置的选型而言,研究蜂窝铝多胞结构的吸能效率具有重大的意义。

目前,国内外学者采用不同方法对蜂窝铝的吸能特性进行了大量研究。陈琪等人[1]通过对蜂窝铝结构进行了台车实验及优化设计,有效降低了碰撞过程的减速度;在超折叠单元的基础上,采用最小势能原理,对蜂窝铝的轴向平均压缩应力进行了求解,得到的理论解与相关试验结果吻合良好。LIU Q等人[2]研究了碳纤维复合结材料填充铝蜂窝结构的吸能效率。CHEN W G和WIERZBICKI T[3]对单胞管和多胞管轴向压缩的理论和数值仿真研究结果表明,多胞管比单胞管的吸能特性要好。张勇等人[4]提出了一种蜂窝铝填充薄壁结构,采用遗传算法进行了最优参数匹配。王闯等人[5]通过实验得出了蜂窝铝在5 m/s的压溃速度下的应力应变曲线,拟合出了塑性坍塌应力与弹性坍塌应力。李萌等人[6]研究了串联式蜂窝铝结构的耐撞性能,通过研究其碰撞过程的平均载荷及应力-应变值,表明分级串联式蜂窝铝结构较单级式可吸收更多的能量。李翔城等人[7,8]采用SPH方法,对组合式蜂窝铝吸能件的应力-应变曲线进行了研究。辛亚军等人[9,10]通过实验研究了蜂窝铝芯的动态冲击力学性能,并总结了蜂窝铝芯承载力规律。WANG Z等人[11]对蜂窝铝在高速冲击下平台应力的变化规律进行了分析,研究了密度对其的影响。

综上所述,研究人员在关于蜂窝铝吸能件的数值模拟和试验探究方面做了大量工作。但对于一款可应用于大型叠加式力标准机拉断时的大壁厚蜂窝铝缓冲装置而言,目前还没有进行相关的研究。

为了给60 MN叠加式力标准机设计一种缓冲吸能装置,用于吸收被检试件断裂所释放的巨大能量,本文基于有限元法建立双壁厚蜂窝铝动力学计算模型,对其受到超大冲击作用下的吸能效率进行研究,通过改变蜂窝铝吸能结构的壁厚和六边形尺寸,对比研究蜂窝铝受到碰撞后的峰值载荷、平均载荷、比吸能以及总能量等指标,分析其吸能效率的变化规律;同时,以蜂窝铝吸能盒为研究对象,运用全因子实验设计方法布点,构建响应面模型,并进行优化设计,为后续60 MN叠加式力标准机缓冲装置的选型奠定基础。

1 不同结构的蜂窝铝冲击模拟

1.1 蜂窝铝薄壁结构

蜂窝铝材料主要是通过受到冲击后压溃产生塑性变形来吸能。本节主要使用有限元软件ABAQUS/Explicit[12],采用数值模拟的方式,通过改变蜂窝铝的壁厚和六边形边长,来对其进行耐撞性研究。

蜂窝铝是采用高强度的粘合剂,将铝箔粘结到一起成型的,考虑到制备工艺,因此笔者在建模的过程中,将蜂窝铝做成双壁厚模型,也就是每个小六边形都有两条边为双侧壁厚。由于粘合剂的强度很高,也就决定了即使在很高的冲击强度下,试件也不会发生脱粘失效。

双壁厚蜂窝铝及其截面示意如图1所示。

图1 双壁厚蜂窝铝截面示意图

本节旨在研究蜂窝铝单个六边形的边长及壁厚对吸能特性的影响,考虑到计算时间和吸能效率的影响:边长过小会大大增加计算时长,且会增加冲击过程中吸能件的峰值载荷;边长过大则会减少总吸能值,因此这里选取单个六边形边长l=6 mm、7 mm、8 mm、9 mm、10mm。

因生产厂家所能黏合加工的蜂窝铝壁厚有限,考虑到市面上所能加工成型的蜂窝铝最小壁厚为0.04 mm,以及被检试件断裂时所要释放的能量较大,因此,本研究对蜂窝铝壁厚选型范围较大,取t=0.04 mm、0.1 mm、0.3 mm、0.5 mm、0.7mm。根据被检试件断裂时的最大冲击速度7.9 m/s,考虑到安全裕度,仿真时取冲击速度v=10 m/s。

冲头的冲击质量取1 000 kg。AA6060 T4铝合金基体材料参数[13]通过查阅文献以及结合厂家实际生产所提供的参数获得,密度为ρ=2.6×103kg/m3,弹性模量E=69.2 GPa,泊松比μ=0.3,屈服强度σy=83 MPa,极限强度σu=173 MPa。

考虑应变率的影响,一般采用Cowper-Symonds塑性材料模型:

σy=σ0(1+ε/c)1/q

(1)

式中:ε—应变率;c,q—模型中与应变率相关的参数,对AA6060 T4铝合金,c=1.7×106,q=4。

笔者采用ABAQUS/Explicit显式动力学分析碰撞过程,这里采用S4R四节点壳单元对蜂窝铝结构进行建模,网格尺寸为2 mm×2 mm;蜂窝铝底部采用绑定的方式和底板固定在一起,对底板施加六自由度全约束,对冲头z方向即轴向冲击方向外的五个自由度进行约束。

考虑到蜂窝铝在受到碰撞过程中自身变形可能产生的接触,因此笔者采用自接触式算法进行分析。在接触算法中,设置蜂窝铝自身的摩擦系数为0.15,设置蜂窝铝与冲头之间的摩擦系数为0.2。

蜂窝铝的变形随时间变化过程如图2所示。

图2 蜂窝铝碰撞过程变形图

从图2中可以看出:蜂窝铝薄壁结构在受到碰撞作用下的变形是从上到下逐级发生堆叠,进而产生塑性变形来吸收能量的;在整个变形过程中,蜂窝铝整体结构都处于一个稳定、均匀的状态,这也验证了该吸能件具有良好的吸能特性。

1.2 不同结构形式的蜂窝铝吸能效率对比

不同结构蜂窝铝的数值模拟结果如表1所示。

从表1可以看到:在受到碰撞冲击下,蜂窝铝的压缩距离为总高度的70%时,总能量吸收W、蜂窝铝质量M、平均载荷Fmean、峰值载荷Fpeak以及比吸能SEA情况。

表1 蜂窝铝数值模拟仿真结果汇总

其中,SEA定义如下式所示:

(2)

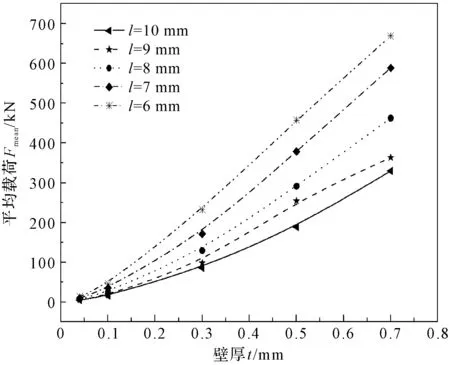

在碰撞过程中,蜂窝铝所受平均载荷Fmean和壁厚t之间的关系如图3所示。

图3 蜂窝铝所受平均载荷和壁厚之间的关系

从图3可以看出:随着壁厚的增加,4种边长的蜂窝铝受到的平均载荷基本呈线性增长,且增加较平稳,没有太大的波动,即蜂窝铝材料的总能量吸收随壁厚的增加是线性的;且小六边形的边长越小,胞元排布越密集,平均载荷随壁厚增加的幅度就越快。这跟WIERZBICKI[14]的超折叠单元理论中的平均载荷计算公式也是吻合的。

在碰撞过程中,蜂窝铝所受峰值载荷Fpeak和壁厚t之间的关系如图4所示。

图4 蜂窝铝峰值载荷和壁厚之间的关系

通过图4可以得出蜂窝铝峰值载荷随壁厚的变化规律。从曲线的变化趋势可以看出:峰值载荷的增长趋势与平均载荷基本一致,呈平缓增长趋势,且与壁厚之间存在近似线性关系。

对比表1中的载荷波动系数CFE(定义为峰值载荷与平均载荷的比值)可知,该值越接近于1,说明碰撞过程越稳定;当壁厚t取最小值0.04 mm,同时小六边形边长l取最大值10 mm时,CFE有最小值38.9%,该值表明载荷波动十分明显;当壁厚t大于0.3 mm时,CFE值均大于80%,这非常接近于理想值。因此,在对蜂窝铝选型过程中,壁厚越大,胞元排布越密集,碰撞过程中峰值载荷的影响就越小,缓冲过程就越稳定。

在碰撞过程中,蜂窝铝所受比吸能SEA和壁厚t之间的关系如图5所示。

图5 蜂窝铝比吸能情况和壁厚之间的关系

图5用最小二乘法拟合了蜂窝铝比吸能值SEA随壁厚变化关系的二次曲线,从图5中可以看出,当蜂窝铝小六边形边长l较大时,随着壁厚的增加,比吸能值近似呈线性增加;当l接近于6 mm时,比吸能的变化趋势近乎呈开口向下的二次曲线,且增长速度有减缓的趋势。其原因在于:当蜂窝铝排布越密集且壁厚过大时,吸能件碰撞过程中的折叠变形的次数就会减少,吸能效率的增长就会变慢。

2 蜂窝铝吸能结构的优化

2.1 响应面法

响应面法[15,16]是先进行实验假设,然后通过设计试验点,并获得响应,最后通过数值模拟建立各个响应量的近似模型的方法。峰值载荷Fpeak、比吸能SEA和总吸能W的近似函数f(x)可以假定为壁厚t、六边形边长l的基函数和,具体定义如下:

(3)

式中:L—基函数φi(x)个数;ai—待定常数。

待定常数矩阵a=[a1,a2,…aL]T由峰值载荷Fpeak、比吸能SEA和总吸能W的实际响应值,与近似函数的误差平方和的最小值来确定,即:

(4)

式中:P—实验设计点的个数;y—选取的各个样本点xp的实际函数响应值。

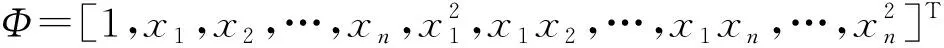

响应表面的系数矩阵一般由最小二乘法获得,即a=(XTX)-1XTy。其中,X是各设计点的基函数矩阵,其表达形式为:

(5)

关于壁厚t、六边形边长l的基函数的选取,从低次到高次有多种,最为常见的是一次线性式或二次多项式,即:

(6)

响应面拟合程度的好坏由方差分析的决定系数R2来验证,其定义为:

(7)

R2越接近于1,表明模型的拟合效果越好。

2.2 蜂窝铝结构的参数优化

本文以设计一款质量更轻、吸能效率更高的蜂窝铝吸能件为目的,这也为60 MN叠加式力标准机选取吸能效率更高的大壁厚蜂窝铝吸能件提供了重要参考意义。根据上节选取的25组样本,笔者即以蜂窝铝单个小六边形边长l、壁厚t为变量,来进行结构优化。

根据统计结果,笔者计算得到两个响应面的系数矩阵,将平均载荷Fmean、总吸能W和比吸能SEA取最大值作为优化目标,以质量M和峰值载荷Fpeak作为约束。

为了安全起见,笔者将峰值载荷限制在合理范围内,且在优化过程中不应剔除太多样本点。因此,对峰值载荷进行约束设置为:Fpeak<550 kN;吸能件最大质量为1.54 kg,这里将缓冲件的质量约束设置为小于最大值:M<1.54 kg,建立峰值载荷Fpeak、比吸能SEA和总吸能W的响应面表达式:

Fpeak=-162.61lt+2 135.44t-44.35

(8)

SEA=-0.015l3-55.72t2+88.25t+16.17

(9)

W=42.14t2-13.5lt+153.89t-1.61

(10)

本节中,Fpeak、SEA和W的决定系数分别为0.977、0.948和0.986,这是非常接近1的,也就说明响应面的精度满足要求。

笔者将响应面表达式代入优化模型,使用遗传算法简历优化问题求解流程,通过优化列表显示,经过5625次迭代得到最佳解。

其结果和优化后的数值如表2所示。

表2 数值优化和仿真分析对比

从表2可以看出:当蜂窝铝小六边形长边长l=7.75 mm,壁厚为t=0.66 mm时,峰值载荷Fpeak=533.28 kN,比吸能SEA=43.20 kJ/kg,总吸能W=49.46 kJ。

笔者将优化软件通过遗传算法优化后得到的参数,使用ABAQUS/Explicit软件进行仿真,最后经过对比,显示偏差均在5%以内,验证了响应面优化方法的准确性与可行性。

3 结束语

本研究采用数值模拟的方法对不同结构参数的蜂窝铝吸能件进行研究,建立了其计算模型,通过有限元分析软件ABAQUS/Explicit对其进行了动力学分析,得出了蜂窝铝结构参数对吸能效率的影响规律;通过响应面模型的优化方法,对蜂窝铝缓冲装置的吸能指标建立了响应面,随后按照遗传算法对吸能件进行了优化,得出了如下结论:

(1)在为60 MN叠加式力标准机进行大壁厚蜂窝铝吸能件选型时,当考虑六边形边长和壁厚二者对吸能效率的影响时,发现吸能效率的变化规律基本和Wierzbicki的超折叠单元理论相吻合;且壁厚t处于0.04 mm~0.7 mm,六边形边长l处于6 mm~10 mm范围内时,平均载荷与峰值载荷基本呈线性增长趋势;当壁厚越大,且六边形边长越小时,平均载荷和峰值载荷随壁厚的增加就越快;分析得出在壁厚大于0.3 mm时,载荷波动系数CFE均超过80%,这表明在碰撞吸能过程中,该壁厚范围蜂窝铝吸能件十分均匀、稳定;

(2)以蜂窝铝吸能件的六边形边长l和壁厚t为变量进行了优化,利用遗传算法进行迭代得出了选定范围内的最优解,建立了回归模型,得出的优化值和有限元模拟结果误差控制在5%以内,具有较高的一致性,这也为大型叠加式力标准机缓冲吸能件的选型提供了方法。

在下一阶段,本研究将根据60 MN叠加式力标准机的实际工况,设计一款断裂保护装置,以蜂窝铝为吸能件,来吸收传感器断裂时释放的能量,最后通过数值模拟的方法验证其可行性。