钛及钛合金VAR熔炼过程脱氧分析

供稿|曹瑞,李楠,吕华江,户如意,张晋

作者单位:新疆湘润新材料科技有限公司,新疆 哈密 839000

内 容 导 读

钛及钛合金铸锭真空自耗电弧炉熔炼过程中,为了有效控制铸锭中的氧含量从而实现提升钛材料的室温抗拉强度,一般采用在制备自耗电极过程中添加适量的二氧化钛粉作为氧的添加剂控制铸锭的氧含量。在实际生产过程中发现,通过添加二氧化钛粉经两次真空自耗熔炼的钛及钛合金铸锭中上部氧含量无明显异常,底部氧含量有明显脱除现象,对此本文就该现象进行了相应的机理分析,认为一次熔炼过程海绵钛中的残留杂质元素Mg、Cl、C等在真空自耗熔炼过程中与添加的二氧化钛粉发生反应导致添加的二氧化钛损失所致。

自1791年钛元素被发现到1910年第一次制得金属钛,再到1950年钛金属大规模工业化生产应用,经历了长达150多年的历史[1]。因钛具有比强度高、耐腐蚀性强、高低温性能优异等优点,被广泛应用于航空、航天、化工、舰船、兵器、能源、建筑、体育、生物医学及现代生活中,有“第三金属”和“未来金属”之美称。

目前国内外广泛工业应用的钛及钛合金熔炼方法有真空自耗电弧熔炼和冷床熔炼法,其中真空自耗电弧熔炼(VAR)技术是我国生产钛及钛合金的最主要的方法。国内钛工业经过多年的积累,在真空自耗电弧熔炼的理论基础、装备设施、产品种类和质量控制等方面提高显著。氧作为间隙杂质元素之一,属α相稳定元素,在钛原子的间隙位置,形成间隙固溶体,使钛的晶格发生畸变,阻碍位错运动,使钛的滑移系数减少,从而有效提高钛及钛合金的室温抗拉强度,降低塑性[2-3]。钛及钛合金在真空自耗电弧熔炼过程中,设备无法达到绝对的真空状态和零漏率,环境中的氧会进入钛熔液,造成氧含量稍微增加[4],因此对氧含量有严格上限要求的钛及钛合金铸锭,所用原料中的氧要严格控制上限并低于产品要求值。

近年来,随着人们对钛合金添加氧元素的研究不断深入,发现适量氧含量能提高某些钛合金的综合性能,Geng等[5]对Ti-29Nb-13Ta-4.6Zr(TNTZ)合金中添加氧进行研究,发现拉伸测试中的伸长率出现反常现象,其抗拉强度随O含量的增加而提高,其伸长率先降低后增加。这可能是由于氧能抑制原子位错、无热ω相和变形诱发的ω相的形成,抑制钛合金中的马氏体相变[6-9],随着O浓度的增加,抑制马氏体转变的能力也在增加[10-11],并且O能降低马氏体转变的Ms点,与固溶强化相结合,提高钛合金的超弹性和形状记忆效应[12-14]。因此,氧在钛合金中的作用越来越受到人们的重视,为了实现其优异的综合性能,需要添加适量的氧元素,这就要求真空自耗熔炼铸锭的氧含量精准控制在产品要求范围且均匀性好。

VAR熔炼过程中的脱氧现象

在生产实践中,我们使用不同厂家的海绵钛熔炼钛及钛合金铸锭,氧均有不同程度的脱除现象。该批铸锭采用满足GB/T2524要求的2级及以上海绵钛,按照不同的配料目标值,用二氧化钛粉末作为氧元素的添加剂,经称重、混匀后压制电极块,在等离子焊箱内焊接成自耗电极,自耗电极在10 tP型双工位真空自耗电弧炉中通过两次熔炼,其中成品熔炼时一次锭调头熔炼二次,出炉冷却后进行扒皮检验,在距离铸锭头、底端面200~300 mm范围内外圆面上车削块样(3 mm×3 mm×(7~20) mm),参照标准GB/T4698.7,采用LECO力可氧氮氢分析仪(ONH836型,精度0.001%)检测铸锭中氧含量。铸锭取样位置示意图见图1。

图 1 铸锭取样位置示意图

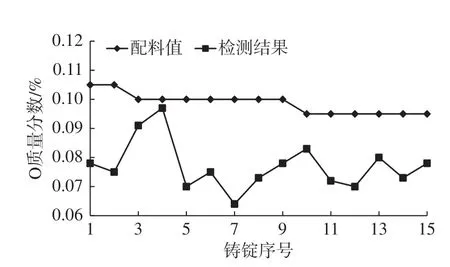

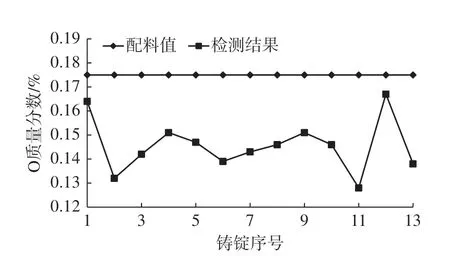

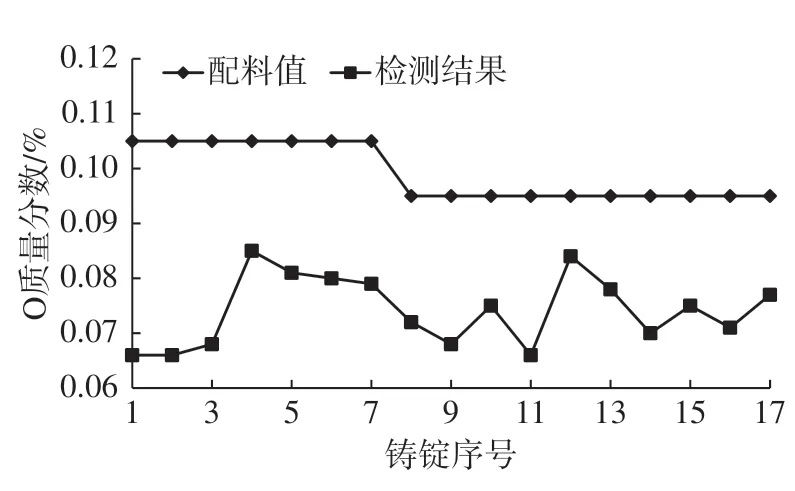

铸锭头部氧含量检测结果见图2所示,铸锭头部氧含量基本正常,检测结果在配料值的-0.01%~0.015%范围波动,符合钛及钛合金真空自耗熔炼过程氧元素的控制范围和检测偏差。不同厂家海绵钛、不同目标氧配料值经两次熔炼成品铸锭底部氧含量的检测结果见图3~图8。图中可以看出,铸锭底部氧含量检测结果差异性较大,有明显降低的趋势,存在真空自耗熔炼过程中脱除的迹象。

图 2 海绵钛生产铸锭头部氧含量(质量分数,配料值0.095~0.155)

图 3 A厂家海绵钛生产铸锭氧含量(质量分数,配料值0.095~0.105)

图 4 A厂家海绵钛生产铸锭氧含量(质量分数,配料值0.175)

可以看出,不同铸锭底部氧含量的检测值均低于配料值,在真空自耗熔炼过程中出现了氧脱除的现象。对比图3与图6,图4、图5与图8可以看出,选择不同厂家不同批次的海绵钛,相同的氧含量配料值生产的铸锭底部氧含量的脱除量不同;对比图3与图4、图6与图7发现,选择同一厂家不同批次的海绵钛,不同的氧含量配料值所生产的铸锭底部氧的脱除量随着配氧量的提高而增加。由此说明真空自耗电弧熔炼过程的脱氧量和海绵钛的批次质量、加入的二氧化钛粉末量均有一定的关系。

图 5 B厂家海绵钛生产铸锭氧含量(质量分数,配料值0.175)

图 6 C厂家海绵钛生产铸锭氧含量(质量分数,配料值0.095~0.105)

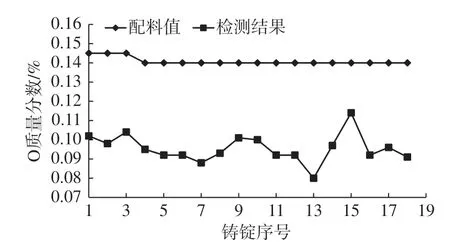

图 7 C厂家海绵钛生产铸锭氧含量(质量分数,配料值0.140~0.145)

图 8 C厂家海绵钛生产铸锭氧含量(质量分数,配料值0.175)

VAR熔炼过程脱氧的机理分析

从实际生产过程可知,通过真空自耗炉熔炼生产的钛及钛合金铸锭氧含量存在脱除的情况。但相关研究均表明,钛和氧的亲和力极强,钛与氧的交互作用是不可逆的,海绵钛中的间隙固溶体杂质氧、氮和碳,被钛吸收后(以TiO/TiN/TiC形式存在)无法通过熔炼脱除分离,钛中的TiO既不能加碳脱除,也不能加气体CO用还原的方法除氧[3-4]。因此钛及钛合金铸锭产生的脱氧现象是由于一次熔炼过程中自耗电极中添加的二氧化钛粉与海绵钛中的残留元素Mg、Cl、C等在一定条件下发生反应,使添加的二氧化钛没有完全进入钛及钛合金基体中。

经查阅相关研究资料,宋建勋等[15]的研究结果表明,在一定条件下,镁和二氧化钛会发生反应生成金属钛和氧化镁,如式(1)。

工业上制取金属钛主要采用Kroll镁热还原法还原四氯化钛。首先将TiO2和碳粉混合加热至1000~1100 K,进行氯化处理生成TiCl4,再在1070 K下用熔融的金属镁还原TiCl4得到金属钛[16],主要的反应如式(2)~(3)。

查阅相关资料[17],式(4)~式(6)的热力学标准吉布斯自由能为:

反应式(4)×2-(6)×2合并得式(7)反应的标准吉布斯自由能为:

反应式(2)+(7)合并得式(8)反应的标准吉布斯自由能为:

钛及钛合金铸锭真空自耗电弧炉熔炼过程中的温度在2000 ℃以下[4],则反应式(8)在2000 ℃时的标准吉布斯自由能ΔGƟ2273K=-657615+83.1×2273=-468728.7<0,说明反应式(8)在真空自耗熔炼过程中可向右进行。

结束语

(1)钛及钛合金铸锭真空自耗电弧炉熔炼过程中,通过添加二氧化钛粉末调整基体氧含量时,添加的二氧化钛粉末会和海绵钛中的残留杂质Mg、Cl、C等发生反应,从而使添加的二氧化钛被消耗,导致最终铸锭中的氧含量少于配料目标值,造成真空自耗电弧熔炼过程脱氧的现象。

(2)钛及钛合金铸锭真空自耗熔炼过程脱氧量与海绵钛中的残留杂质含量及二氧化钛粉末的配入量成正比。这与经过二次熔炼的钛及钛合金铸锭中底部的氧含量脱除量相吻合,在自耗电极一次熔炼过程中,随着熔炼过程的不断进行,海绵钛中残留的Mg、Cl等易挥发元素会向自耗电极的头部富集,从而使得一次熔炼过程中头部发生上述脱氧反应向右进行的程度更大,二氧化钛的损失量更多。

(3)简单的添加二氧化钛粉很难保证真空自耗熔炼铸锭氧含量均匀性的严格要求,实现采用高氧的高纯海绵钛作为氧添加剂提高钛及钛合金铸锭氧含量的精准控制将是今后钛工业生产的一个方向。