料仓卸料流动特性及结构强度数值模拟研究

翟志轩 ,熊丽敏,苏文献

(1. 上海理工大学能源与动力工程学院,上海 200093;2. 郑州热力集团有限公司,郑州 450000)

近些年来随着物料的加工生产和贮存运输行业的快速发展,料仓广泛地应用于煤矿、冶金、粮食、化工、制药等工程领域。

料仓中的颗粒流动不同于流体流动,而是在重力作用下滚动、滑动以及沉降。颗粒重力卸料流型主要分为整体流和漏斗流。整体流是指:物料整齐平缓地向下流动,以先进先出的原则连续卸料。漏斗流是指:中心和左右两侧颗粒速度不一致,以先进后出的原则卸料。漏斗流易出现结拱、偏析等现象,进而对料仓壁面的挤压力增大,影响料仓卸料的稳定性[1]。因此,从理论和实践深入的研究料仓中颗粒的流动特性以及料仓的结构强度,为料仓的结构设计奠定基础,同时为料仓的运行提供安全保障、提高生产效率。

20 世纪60 年代,Jenike[2-3]首次对料仓卸料流动特性进行研究,物料的流动特性通过使用流动函数FF(Flow Function)和流动因子(Flow Factor)来表示,将卸料流型分为整体流和漏斗流,并提出筒仓整体流的量化指标,即MIF 指数。在Jenike 研究成果基础上,Zhu[4-5]将料仓内的颗粒区域分成四个不同的流动区域:群流区、汇流区、死区和过渡区域,不同的区域物料的流型和对料仓的作用力不同。郑利娇[6]通过用有机玻璃观察料仓卸料过程煤粉流动特性,在临界面以上部分物料以整体流的形式卸料,在临界面下部的煤粉以不定向螺旋运动卸料。

工业应用中整体流是料仓卸料的理想流型,但是实际应用中很难达到完全的整体流,目前国内外通过增设内构件和改流体的方法,改变物料的流动形态,并承载料仓中物料的部分压力,减轻卸料口处物料受力,提高料仓内物料的流动性。Yang[7]等对带有锥形改流体的料仓卸料过程进行二维DEM 模拟,发现改流体将卸料流型转变为整体流,并且其最大应力位置有所改变。Wójcik[8]等对料仓中加入锥形改流体、双锥形改流体和倒锥形改流体进行了100 组试验测试,得到锥形改流体和双锥形改流体都能使流道加宽,但始终得不到整体流,倒锥形改流体效果最好,只有少部分静止区停留在筒仓过渡区。曹俊[9]等分别对不同形状的内构件进行数值模拟分析,有人字形、三角形和八字形改流体,最终得到三种内构件都可以改善料仓内物料的流型,但是三角形改流体内构件的效果最理想。

研究料仓结构强度的主要方法有:ANSYS、ABAQUS 和DEM-FEM 耦合等,有限元方法一般解决连续介质问题,离散元法适用于非连续介质或者连续体到非连续体转化的材料损伤破坏等问题。因此,将离散元法与有限元耦合广泛地应用于很多领域。P.Jonsén[10-11]通过DEM-FEM 耦合的方法,对动态运动中球磨机中的衬板应力以及挠度变化进行研究,为衬板的结构设计提出新的思路。侯亚娟[12]采用离散元法建立球磨机衬板磨削物料的仿真模型,分析物料与衬板之间的相互作用,用DEM-FEM 耦合对衬板进行分析,得到衬板应力的大小及分布,耦合结果和离散元仿真一致,验证了衬板磨损规律的正确性。吴生慧[13]利用DEM-FEM 耦合的方法分析不同输送速度煤块对料仓侧壁面作用力的影响,分析了料仓壁面的最大变形量、最大应变及最大应力值。

本文主要研究锥形料仓物料的流动特性和结构强度,通过离散元法建立颗粒模型,用EDEM 数值模拟分析无内构件料仓卸料流动特性,结果发现无内构件料仓出现中心流现象且易发生堵塞,因此,通过在料仓中增设内构件的方法改善卸料流型,并将两者进行对比分析。采用离散元与有限元耦合的方法(DEM-FEM 耦合)计算料仓的结构强度,并将无内构件料仓和带有内构件料仓结构强度进行对比分析。

1 模型的建立

由于实际料仓的尺寸过大,数值模拟计算量和计算时间会增加,根据相似理论建立缩尺模型并增加重力密度的方法达到与原仓相同的重力场的效果。本文以1∶40 比例建立料仓的缩尺模型,并将料仓分为A 区域、B 区域和C 区域,具体尺寸如图1 所示。

图1 缩尺模型简图Fig.1 Schematic diagram of scale model

实际生产过程颗粒的结构各种各样,为了减小复杂的颗粒结构对卸料的影响,本文选择颗粒半径为2 mm 的ABS 树脂球体,料仓为圆锥形料仓,材料选用玻璃。颗粒及料仓的参数设置从GEMM 数据库[14]中选取,具体参数取值如表1 所示。

表1 ABS 树脂球和料仓的基本参数Table 1 Basic parameters of ABS resin ball and silo

由于颗粒尺度比较小,填充物料会很慢并且增大计算量,因此,本文采用静态生成的方法填充物料,设置静态颗粒工厂,可以快速地生成颗粒,待所有物料入料完毕,过2 s 后料仓内的物料达到稳定状态,打开卸料口开始卸料,每隔0.01 s 自动保存数据,直至所有颗粒流出料仓。

2 模拟结果与分析

2.1 料仓卸料过程流动特性

为了更加直观地观察料仓卸料过程,将料仓从中心向左右两侧切出相同厚度10 mm 的薄片,同时沿着料仓高度从上到下选取监测颗粒进行着色,更加清晰地观测内部颗粒的流动状态,如图2 所示。

图2 薄片示意图Fig.2 Schematic diagram of thin section

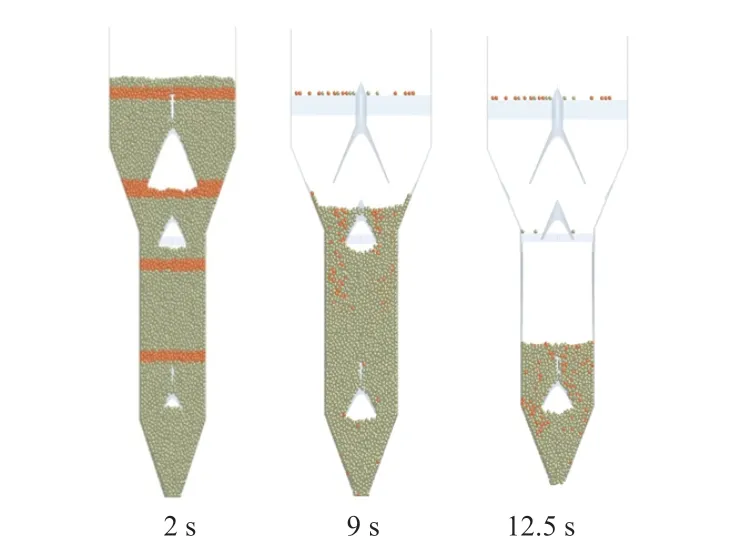

图3 为无内构件料仓卸料过程主视图,观察图3发现: 2 s 时,物料相对稳定地向下流动,但是在B区域和C 区域过渡位置开始出现中心流。9 s 时,中心处的颗粒水平高度低于左右两侧的颗粒水平高度,左右两侧的颗粒发生滞留,中心处的颗粒速度大于左右两侧颗粒的速度。12.5 s 时,在C 区域靠近卸料口附近中心处的颗粒卸料速度比较快,出现中间凹陷的现象,基本符合中心流流型。

图3 无内构件料仓卸料主视图Fig.3 Main view of discharge of no internals silo

如图4 所示为带有内构件料仓卸料过程主视图,在2 s 时,颗粒均匀稳定地向下流动,着色带水平高度一致,9 s 时,颗粒由B 区域向C 区域流动,可以观察到紧邻壁面有少量颗粒发生滞留,但是中心处的水平高度和紧邻壁面处颗粒的高度一致,因为在B区域,筒仓直径逐渐减小,紧邻壁面的颗粒受到摩擦力停留在壁面,而高度一致是由于颗粒刚经过第二个内构件,减缓了中心处的颗粒速度,使两者的水平高度一致。到12.5 s 时,颗粒经过第三个内构件,再一次减缓了中心处的颗粒速度,使得紧邻壁面的颗粒和中心处的颗粒速度保持一致地流出料仓。综上所述,料仓中增设内构件减缓了中心处的颗粒速度,使料仓卸料流型基本符合整体流。

图4 带有内构件料仓卸料主视图Fig.4 Main view of bin discharge with internals

2.2 料仓卸料过程速度分布

料仓中颗粒的运动不仅存在轴向速度,而且会产生向轴心靠近的径向速度。为了明确分析卸料过程中物料的速度分布特征,分别在料仓中心和左右两侧从距离卸料口划分15 个正方形网格,选取框边长d为10 mm,中心处速度分布为2d即20 mm。分别提取了不同高度处中心以及壁面处颗粒的轴向速度,并进行分析。其中料仓两侧的轴向速度选取左右两侧的轴向速度平均值。图5 所示为料仓中颗粒轴向速度选取框示意图。

图5 料仓卸料过程速度选取框示意图Fig.5 Schematic diagram of speed selection box in silo discharging process

图6 为无内构件料仓中颗粒的速度分布,其中Vc表示中心处的颗粒速度,Vw表示靠近壁面处的颗粒速度。本文对监测点1、监测点3、监测点5 和监测点7 进行速度分布采集,发现无内构件料仓整体上中心处的颗粒速度大于等于紧靠壁面处的颗粒速度,其中监测点5 和监测点7 在3 ~ 4 s 左右速度达到峰值,由于上部物料中心位置的颗粒速度非常大,造成颗粒之间的剪切力增大,带动紧邻壁面处的颗粒一同向下流动。在10 ~ 11 s 颗粒速度又一次达到峰值,但是数值比第一次速度峰值小,而且中心和紧邻壁面处的颗粒速度不一致,因为此刻物料运动到C区域直筒位置,由于壁面摩擦力作用,紧邻壁面处的颗粒速度减缓,而中心处的物料速度依然很大,但是上部物料挤压力减小,因此速度较小。

图6 无内构件料仓颗粒速度分布Fig.6 Particle velocity distribution in no internals silo

图7 为带有构件料仓颗粒的速度分布。观察图7发现:在右两侧速度数值基本相同,进一步表明带有内构件料仓卸料流型为整体流。9 ~ 11 s 之间,中心处的颗粒速度要略大于紧邻壁面处的颗粒速度,此刻颗粒刚好经过第一个和第二个内构件,物料在C 区域直筒位置,出现短暂的中心流流型,主要表现为中心处的颗粒速度较大,中心处和紧邻壁面处的颗粒不在同一水平面。随着卸料的进行,颗粒经过第三个内构件后,中心处的颗粒速度再一次减小,和紧邻壁面处的颗粒速度相同,混合均匀地从料仓卸料口流出。

图 7 带有内构件料仓颗粒速度分布Fig.7 Particle velocity distribution in silo with internals

2.3 料仓静态压力分布

如图8 所示,将料仓分成25 段(不包含没有物料部分的料仓),并采集每段物料对料仓筒壁的侧压 力。

图8 料仓静态侧压力选框示意图Fig.8 Schematic diagram of static side pressure selection box of silo

从图9 可以明显看到带有内构件料仓静态侧压力比无内构件料仓侧压力小很多,说明在填充料仓时,带有内构件料仓缓冲颗粒之间的碰撞,减小颗粒之间的作用力,因此颗粒对筒壁的作用较小。在B和C 区域、C 和D 区域过渡位置出现压力峰值,这是由于料仓直径突然变小,下部物料受到上部物料的挤压以及颗粒与料仓之间的摩擦作用,导致颗粒对筒壁产生巨大的压力。

图9 料仓静态压力分布Fig.9 Static pressure distribution of silo

2.4 料仓卸料过程动态压力分布

料仓卸料过程对筒壁的作用力很大,仓内填满物料并且物料达到静止状态后,去掉卸料口挡板,物料开始卸料,直到15 s 卸料结束。研究料仓卸料过程筒壁的压力分布,沿着料仓筒壁选取7 个监测点,如图10 所示。本文只对监测点1、监测点4 和监测点6 进行分析,如图11 所示。

图10 料仓卸料过程动态侧压力监测点Fig.10 Monitoring points of dynamic side pressure during discharging process of silo

由图11 发现:无内构件料仓卸料侧压力上下波动很大,并且大于带有内构件料仓卸料动态压力,前文研究得到无内构件料仓物料卸料流型为漏斗流,颗粒在卸料过程不稳定,因此对筒壁的作用力不稳定。带有内构件料仓卸料过程,由于内构件的存在不仅改变了颗粒流型,减缓中心处的颗粒速度,而且承受一定的压力,分担了物料对料筒壁面的冲刷作用力,使得筒壁侧压力减小。

图11 各个监测点动态压力分布Fig.11 Dynamic pressure distribution of each monitoring point

3 料仓结构强度分析

有限元法是从整体分析几何结构的力学特性,离散元法是从细微角度分析物料的流动以及力学特性。因此很多学者用离散元-有限元耦合的方法分别从细微和整体两个方面相结合,充分发挥各自的长处,可以极大地扩大数值方法的应用范围。DEMFEM 耦合是通过插件将离散元计算的结果作为载荷加载到有限元中,分析连续体的结构强度。

3.1 几何模型的建立

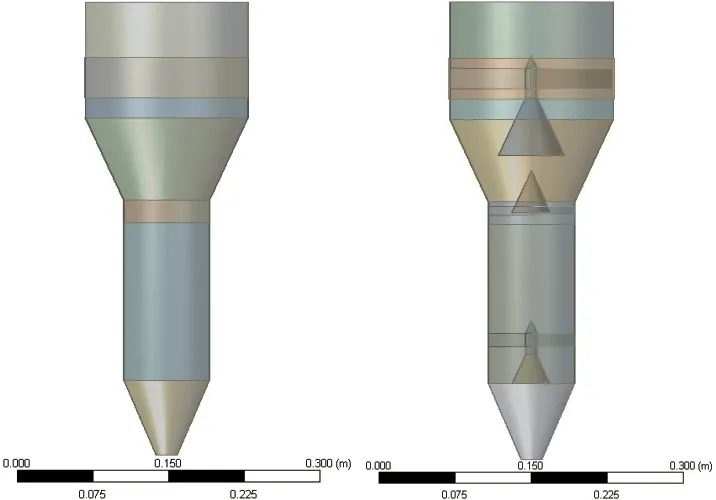

采用三维软件Solidworks 建立的三维缩尺几何模型导入到ANSYS-Geometry 中,如图12 所示。

图12 有限元几何模型Fig.12 Finite element geometric model

3.2 载荷和边界条件

在料仓填料口和卸料口进行固定约束,料仓载荷和位移边界条件如图13 所示。

图13 料仓载荷和位移边界条件Fig.13 Bin load and displacement boundary conditions

3.3 DEM-FEM耦合结果

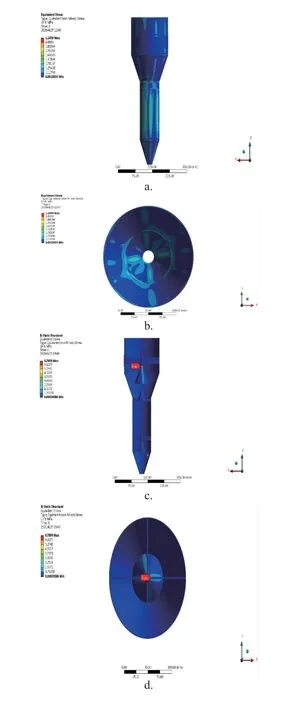

通过耦合插件将EDEM 和ANSYS 进行耦合,得到无内构件料仓应力分布云图以及带有内构件料仓应力分布云图,如图14 所示。

图14 料仓应力分布云图Fig.14 Cloud diagram of silo stress distribution

计算得到无内构件料仓应力最大点在C 区域,带有内构件料仓的应力最大点在第一个内构件上部,并且带有内构件的料仓应力数值比无内构件料应力数值较大,说明内构件承担物料部分的压力,降低物料对筒壁的作用力。

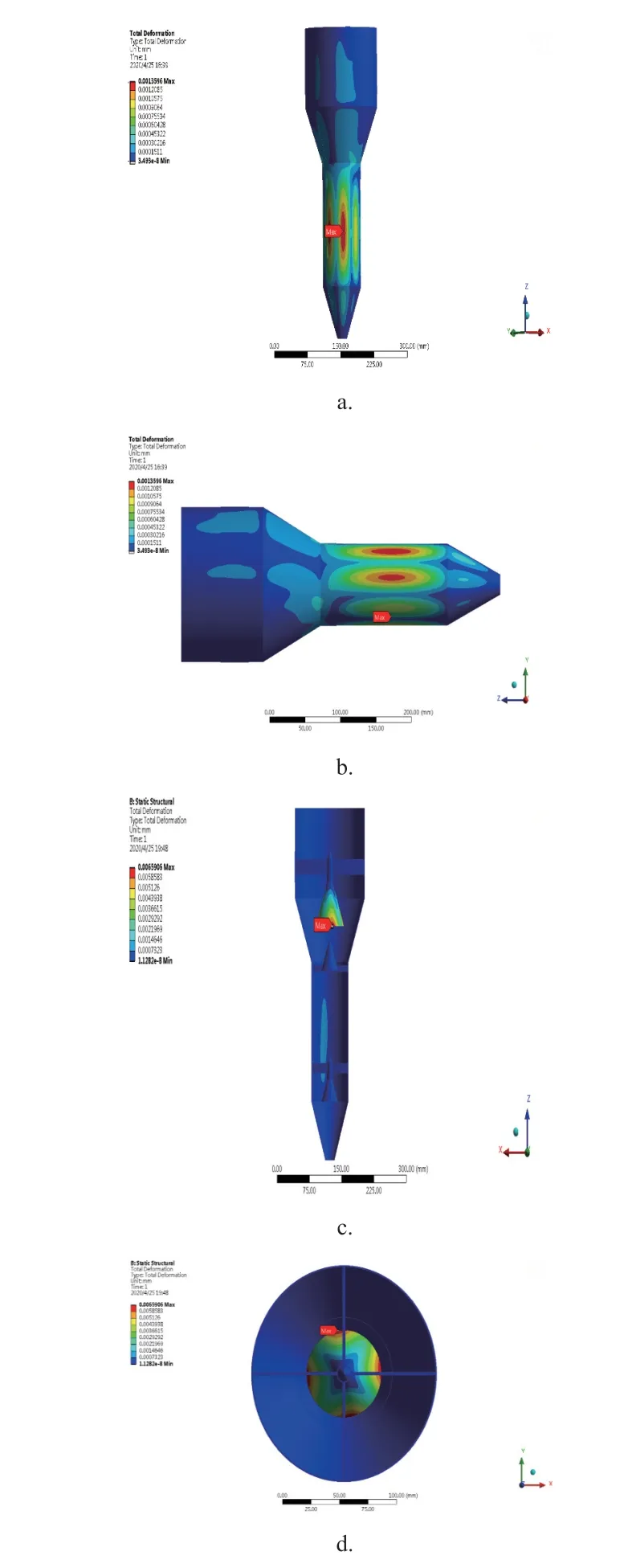

料仓总位移云图如图15 所示,由图得知,无内构件料仓C 区域的总位移数值较大,因为料仓卸料过程C 区域直径缩小,筒壁挤压物料同时受到上部物料的挤压和壁面的摩擦作用,导致C区域变形较大。而带有内构件的料仓内构件的位置总位移最大,说明在料仓卸料过程内构件的安装降低了卸料流率的波动,减缓了物料卸料过程对筒壁的冲刷。

图15 料仓总位移分布云图Fig.15 Cloud diagram of total displacement distribution of silo

4 结论

本文采用离散元的方法研究料仓的卸料流动特性以及料仓结构强度,通过EDEM 建立颗粒模型,分别对无内构件料仓卸料特性和带有内构件料仓卸料特性进行对比分析,得出以下结论:

(1) 无内构件料仓卸料过程出现中心流流型,中心处的颗粒速度大于左右两侧颗粒速度,而带有内构件料仓卸料流型基本符合整体流流型,内构件的存在改变了料仓中颗粒的运动方向。

(2)无内构件料仓静态/动态侧压力大于带有内构件料仓静态/动态侧压力,内构件料仓缓冲颗粒之间的碰撞,减小颗粒之间的作用力。

(3)通过DEM-FEM 耦合得到无内构件料仓C区域下部直筒位置变形较大,而带有内构件料仓中第一个内构件位置变形较大,由于内构件承担大量颗粒的冲刷,因此变形相对较大。料仓中增设内构件改善筒仓内物料的流动形态,减小物料对筒壁的作用力,保证料仓能够连续稳定地卸料。